1. 引言

1.1. 气提工艺技术

原油稳定过程实质上是多组分气液平衡分离过程。将原油混合物部分汽化,利用各组分挥发度不同,通过液相和气相间的质量传递实现分离的目的[1] 。在原油稳定过程中,将原油加热,使之部分汽化,由于原油中的轻烃组分的沸点较重烃组分低,即其挥发度较重烃组分高,故原油稳定中轻烃组分较之重烃组分易于从液相中汽化出来。若将汽化的蒸气全部冷凝,即可得到轻烃组分浓度高于原油的产品,从而使原油中的轻烃组分得以分离出来。

具体微观的过程可以描述为:液体开始汽化后,随着气体分子的增加,气压升高。气压达到一定值之后,分子有一部分开始液化,如果汽化分子个数与液化分子个数相等时,从宏观看,液体的温度、压力和气体温度、压力不再发生变化了(在外部压力、温度不变的情况下),我们称此时达到了该系统的气液两相平衡[2] 。

此时平衡体系可以用平衡常数K表示。

其中:yi——气相中某种组分的摩尔分率;xi——液相中某种组分的摩尔分率。

在特定的温度和压力下的多组分气液两相体系中,欲得到更多的脱出气,就必须破坏现有平衡状态[3] 。气提工艺是通过在气液平衡体系中加入汽提气,来降低轻组分在气相中的分压,减少轻组分在气相中的摩尔含量,近而减小其液化驱动力[4] 。从而达到脱出更多的轻烃组分,提高轻烃回收率的目的。

1.2. 研究气提工艺的目的

1) 研究不同组成的汽提气对原稳装置轻烃收率的影响,确定最适宜的汽提气。

2) 根据原稳装置压缩机的额定排量和汽提气量随轻烃收率变化规律,确定最佳汽提气量。

3) 根据汽提温度随轻烃收率的变化规律,确定适宜的汽提温度[5] 。

1.3. 研究任务

利用Aspen Plus软件对原油稳定装置的汽提过程进行模拟,确定影响汽提效果的主要因素,依据实验结果对稳定塔进行改造,以获得更高的轻烃回收率。

2. Aspen plus软件模拟

从产能和降耗的角度考虑,选取北II-II原有稳定装置作为汽提试验装置。

2.1. 计算条件:

1) 塔压:0.030 MPa (A)

2) 原油流量:300 t/h 3) 原油加热温度:73℃

4) 脱出气冷却温度:30℃

5) 压缩机工作压力:0.3 MPa 6) 汽提气温度:80℃

7) 汽提气压力:0.08 MPa 8) 原油中轻组分及汽提气组成:表1

2.2. 结果分析

1) 汽提气组分越贫,轻烃流量越大,汽提效果越好。

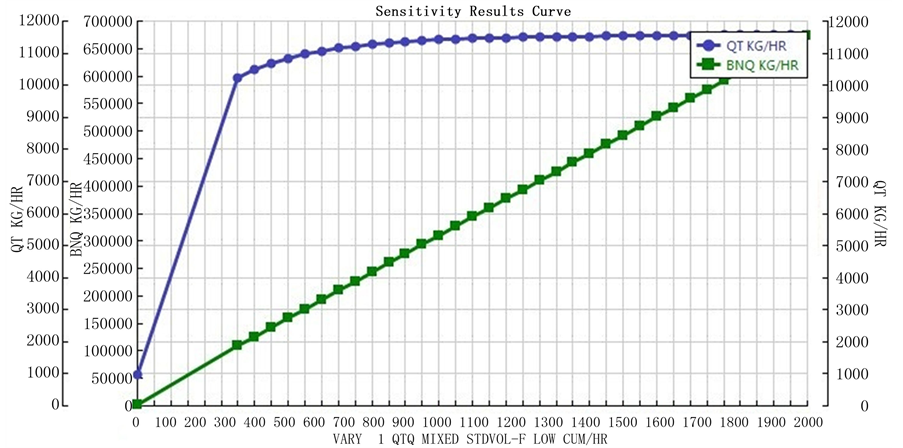

2) 图1可看出,汽提气量越大,气体效果越好,塔顶气流量也越大,但该额定流量应在压缩机额定负荷内。

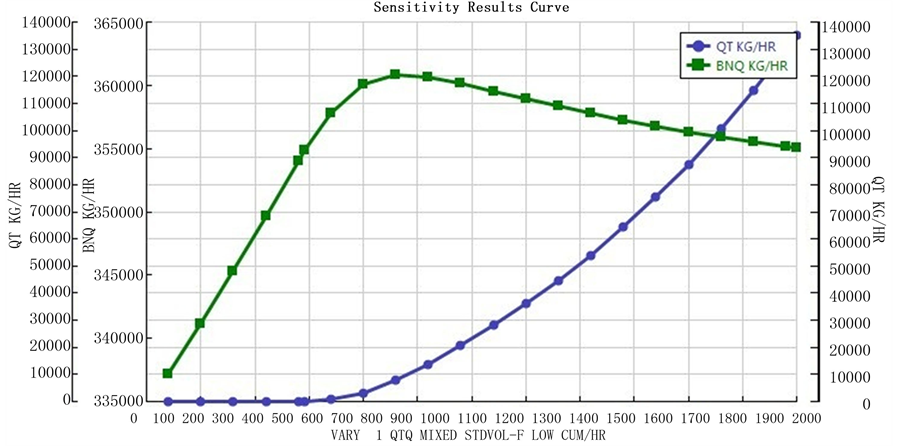

3) 图2显示了温度对汽提效果的影响。在轻烃收率不变的情况下,采用汽提技术可以节约燃料气的消耗量。

3. 现场改造方案

3.1. 稳定塔改造方案

3.1.1. 填料塔改造方案

根据现装置的进料组成和处理量,通过计算,填料塔改造方案如下:

1) 原稳定塔的壳体利旧,设备基础和外部配管不变,稳定塔上安装的液位计等仪表利旧。

2) 拆除原稳定塔内的6层混合塔板并更新为填料,经计算填料高度为3米,理论板数为7块塔板,填料选用适合处理原油的125#大比表面积的规整填料。

3) 为了增加负压原稳装置轻烃收率,及不凝气量采用增加气体和液体分布器,以保证稳定塔稳定分布以增加收率。

4) 负压原稳装置采用气提技术,轻烃收率与汽提气量成正比,但由于受脱出气压缩机的负荷限制,

Table 1. The analysis data in the light components of crude oil and the composition of stripping gas

表1. 原油中轻组分分析数据及汽提气组成

Figure 1. Light hydrocarbons and non-condensable gas flow under different stripping gas flow

图1. 不同汽提气流量下轻烃和不凝气流量

Figure 2. Light hydrocarbons and non-condensable gas flow under different temperature

图2. 不同温度下轻烃和不凝气流量

汽提气量确定为260 NM3/hr。

3.1.2. 板式塔改造方案

根据现装置的生产现状和塔的设备情况提出了板式塔改造方案:

1) 原稳定塔,设备基础,稳定塔上安装的液位计等仪表利旧。

2) 在原稳定塔上部增设液体分布器,对于此大塔径的塔初始液体分布对塔的效率影响较大,根据FRI(美国分馏研究协会)对分布器的研究经验,对此混合塔板喷淋密度按30点/M2进行设计较佳。

3) 原稳定塔内的6层混合塔板不变,为了使改造后的塔汽液充分接触,在原6层混合塔板的中/下部安装三个环形气体分布器,汽提气通过分布器均匀喷出。

4) 负压原稳装置采用气提技术,轻烃收率随汽提气量的增加而提高,但由于受脱出气压缩机的负荷限制,汽提气量确定为260 NM3/hr。

3.2. 方案选择

3.2.1. 方案一和方案二改造方案比较

方案一:填料塔改造方案

优点:改造彻底,理论塔板数为7块板,塔内油气传质交换彻底,该方案改造后轻烃回收率将接近或达到理论计算值0.426%。

缺点:改造工作量大,投资高。

方案二:板式塔改造方案

优点:改造工作量小,投资低,同时该方案改造完成后也将增加轻烃回收量。

缺点:汽液传质不充分,汽提气和原油有短路区,而且实际塔板数只有6块板,板效率以40%计,经理论计算轻烃收率只能达到0.415%。

3.2.2. 改造方案选择

综合比较上述两个改造方案,以改造后装置的操作的灵活性、稳定性和安全性来说两个方案都可以满足。但考虑到改造投资和施工工作量来考虑,方案二有显著优势。鉴于方案二改造后也可显著提高轻烃收率。因此我们优选方案二:板式塔改造方案。

4. 结论

应用汽提技术的负压原油稳定装置,通过降低原油中轻组分的分压,进一步脱出 组分。在总能耗不变的情况下,轻烃回收率大大增加。本项目利用Aspen plus软件可以完成对整个流程的模拟,对稳定塔改造合理,提高能源利用率和经济运行效率具有重大意义。

组分。在总能耗不变的情况下,轻烃回收率大大增加。本项目利用Aspen plus软件可以完成对整个流程的模拟,对稳定塔改造合理,提高能源利用率和经济运行效率具有重大意义。