1. 引言

船用蒸汽蓄热器是极短时间内为瞬时耗汽量极大的蒸汽用户提供高温高压过热蒸汽的热力设备[1] 。蒸汽蓄热器充汽系统具有充汽时间短,瞬时充汽量大,充汽参数协控复杂的特点[2] ,而充汽流量和温度是影响船用蒸汽蓄热器供汽品质的关键指标,因此研究不同汽源参数对船用蒸汽蓄热器充汽过程的影响对保证船舶蒸汽动力系统性能匹配具有重要意义。

由于实际船用蒸汽蓄热器充汽系统的特殊性和复杂性,与公开报道的研究对象有本质区别[3] -[5] 。鉴于此,本文以船用蒸汽蓄热器为研究对象,采用数值模拟研究了不同汽源参数对船用蒸汽蓄热器充汽过程动态特性的影响,得到流速、压力、温度等关键热工水力参数的动态分布规律。为船用蒸汽蓄热器的安全控制和运行提供技术参考。

2. 几何模型及网格划分

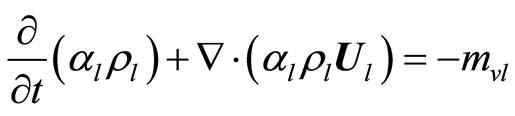

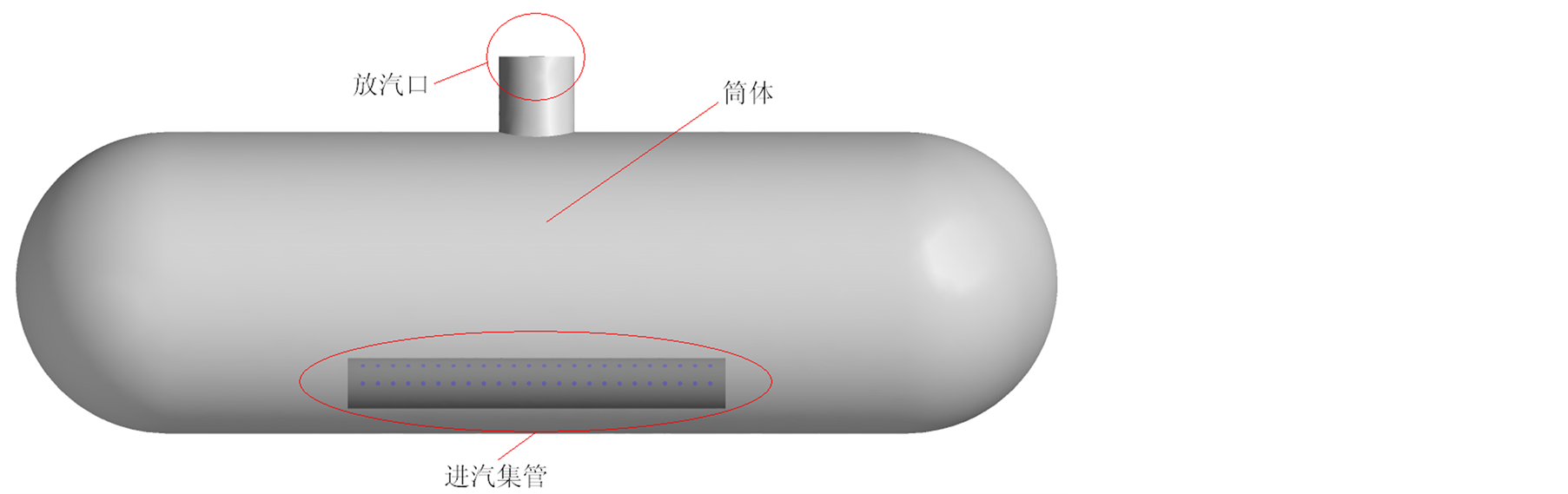

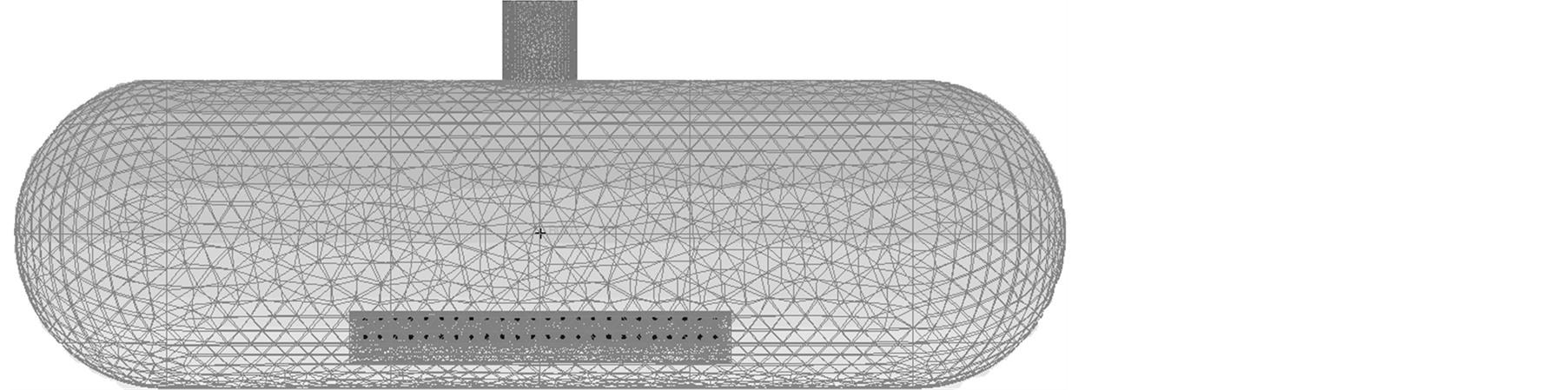

蒸汽蓄热器筒体直径为0.8 m,长度为2 m;入口采用集管分配充汽,集管上开孔均布4行,每行开24个进汽孔,进汽孔直径为0.012 m;出口位于上筒体中点处,出口直径为0.08 m,高度为0.25 m。蓄热器几何模型如图1所示。如图2所示,采用非结构化网格方式进行蒸汽蓄热器的网格划分,充汽集管、筒壁处网格进行局部加密处理。基于网格敏感性分析确认计算域共计350,000个单元,扩展率、倾斜度、扭曲度达到标准。

3. 数学模型

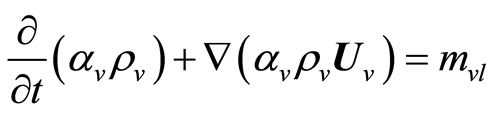

液相连续性方程:

(1)

(1)

汽相连续性方程:

(2)

(2)

Figure 1. Physical model of steam accumulator

图1. 蒸汽蓄热器物理模型

Figure 2. Grid model

图2. 网格模型

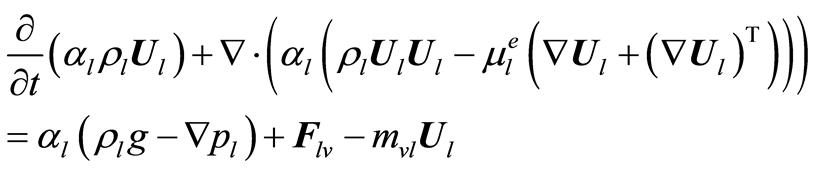

液相动量方程:

(3)

(3)

汽相动量方程:

(4)

(4)

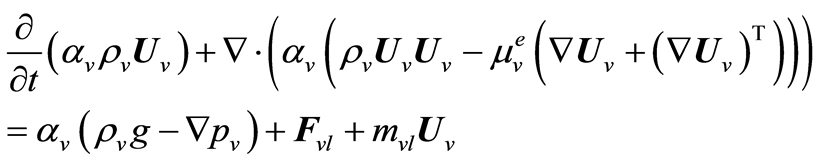

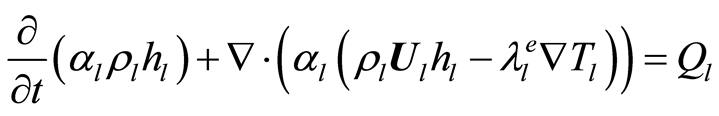

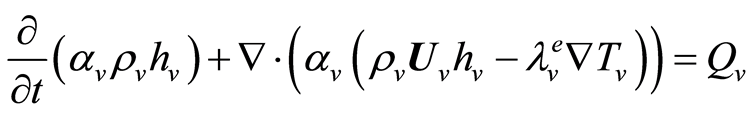

液相能量方程:

(5)

(5)

汽相能量方程:

(6)

(6)

式中, 为体积分数;

为体积分数; 为密度,单位为kg/m3;

为密度,单位为kg/m3; 为流速,单位为m/s;

为流速,单位为m/s; 为质量传递率,单位为kg/(m3∙s);

为质量传递率,单位为kg/(m3∙s); 为时间,单位为s;

为时间,单位为s; 为动力粘度,单位为kg/(m∙s);

为动力粘度,单位为kg/(m∙s); 为重力加速度,单位为m/s2;

为重力加速度,单位为m/s2; 为压力,单位为Pa;

为压力,单位为Pa; 汽液相间作用力,单位为N;

汽液相间作用力,单位为N; 为比焓,单位为kJ/kg;

为比焓,单位为kJ/kg; 为导热系数,单位为W/(m∙K);

为导热系数,单位为W/(m∙K); 为温度,单位为K;

为温度,单位为K; 为汽液相间总热量传递率,单位为kJ/(m−3∙s);下角标

为汽液相间总热量传递率,单位为kJ/(m−3∙s);下角标 、

、 和

和 分别代表液相、汽相和从液相到汽相。

分别代表液相、汽相和从液相到汽相。

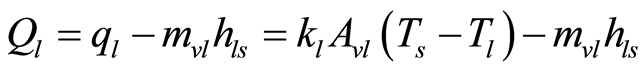

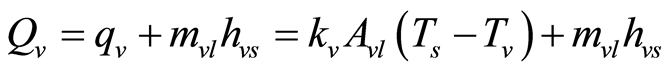

通过相界面传递的总热量分别为:

(7)

(7)

(8)

(8)

式中, 为显热传递率,单位为kJ/(m3∙s);

为显热传递率,单位为kJ/(m3∙s); 为汽、液相与相界面的对流传热系数,单位为W/(m2∙K);

为汽、液相与相界面的对流传热系数,单位为W/(m2∙K); 为界面面积浓度,单位为1/m;

为界面面积浓度,单位为1/m; 为饱和温度,单位为K;

为饱和温度,单位为K; 为液相饱和焓,单位为kJ/kg;

为液相饱和焓,单位为kJ/kg; 为液相饱和焓,单位为kJ/kg。

为液相饱和焓,单位为kJ/kg。

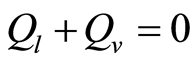

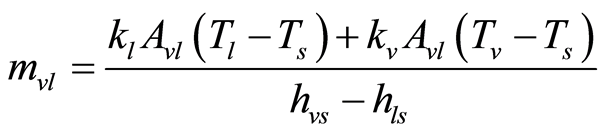

根据相界面热量平衡 ,知:

,知:

(9)

(9)

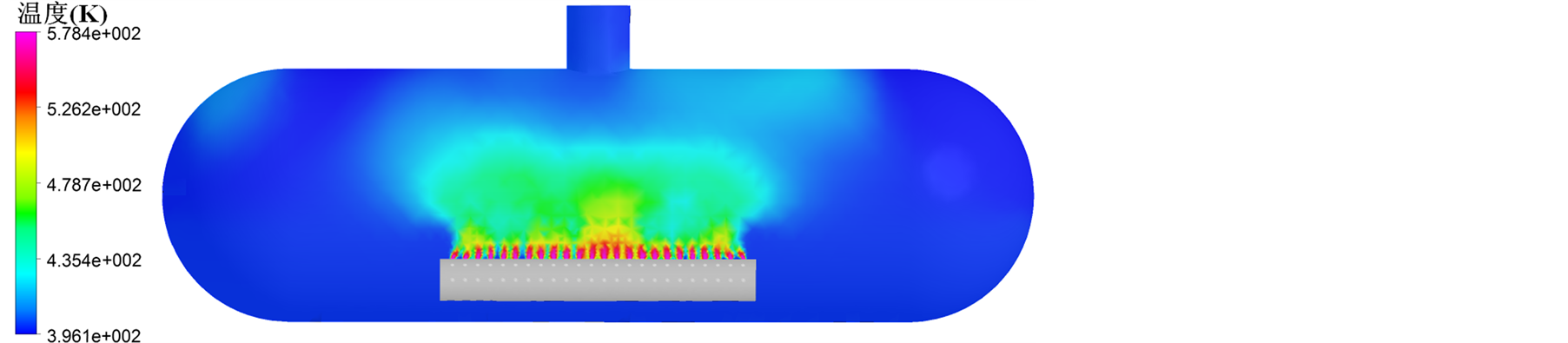

因此,汽液相变潜热为:

(10)

(10)

式中, 为汽化潜热,单位为kJ/kg。

为汽化潜热,单位为kJ/kg。

在实际的相变过程中,对流换热系数 、

、 采用Hughmark关系式计算对流传热系数。汽液两相间作用力

采用Hughmark关系式计算对流传热系数。汽液两相间作用力 通过Ishii-Zuber模型计算[6] [7] 。

通过Ishii-Zuber模型计算[6] [7] 。

4. 计算边界条件

蒸汽蓄热器初始水位为300 mm,初始压力为0.2 MPa,充汽时间70 s。为研究不同汽源参数对蒸汽蓄热器充汽过程的影响,选用两种典型充汽参数工况:A. 充汽流量为0.3 kg/s,充汽温度为195℃;B. 充汽流量为0.275 kg/s,充汽温度为305℃。

5. 蓄热器充汽过程数值模拟

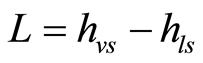

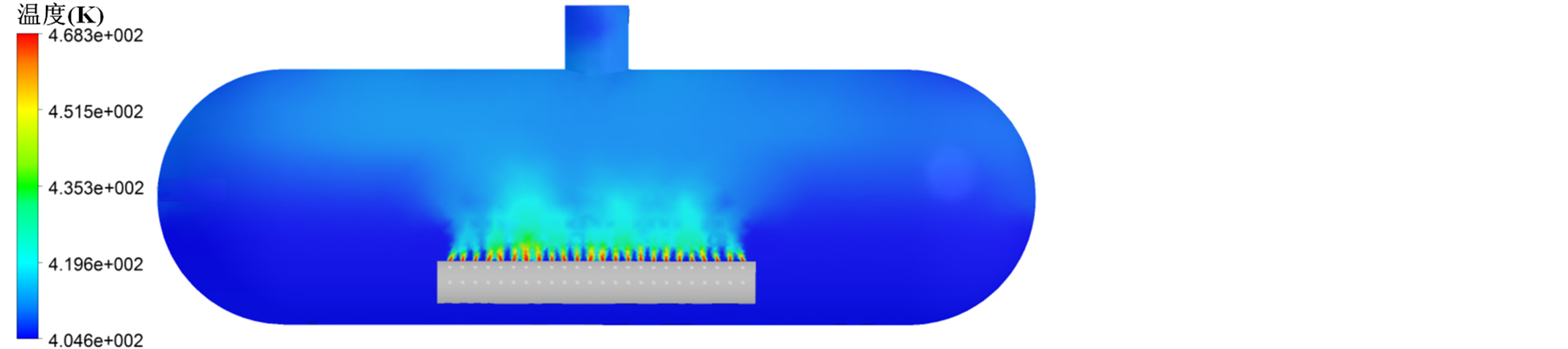

5.1. 温度场动态特性

图3描述了A、B工况下蒸汽蓄热器内部蒸汽温度随充汽时间的变化规律。从图中可以看出,在10 s内A、B工况下蓄热器蒸汽温度均呈现急剧升高的变化规律,这主要是由于在10 s内充汽压力高于蒸汽蓄热器初始压力,两者压差大,蒸汽流速高,导致大部分过热蒸汽没有与饱和水充分换热而以未凝结汽态形式直接进入汽空间,促使蒸汽温度快速升高。在充汽10 s后,一方面,蓄热器内部压力增大,充汽压差减小,充汽速率降低,导致少部分过热蒸汽充入汽空间;另一方面,汽空间少部分蒸汽冷凝成饱和

Figure 3. Temperature curves of steam accumulator

图3. 蒸汽蓄热器温度随时间变化规律

水,释放能量,促使蒸汽温度降低,从而导致汽空间蒸汽温度缓慢升高。数值模拟得到温度变化规律与文献[2] 计算结果吻合较好。

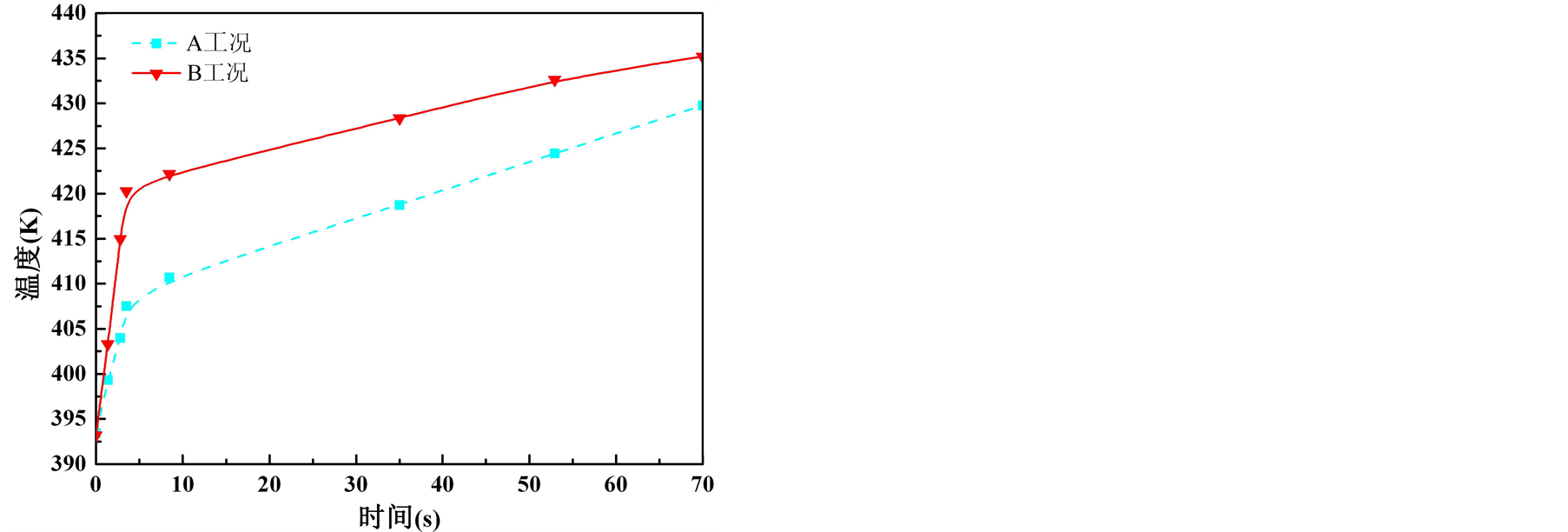

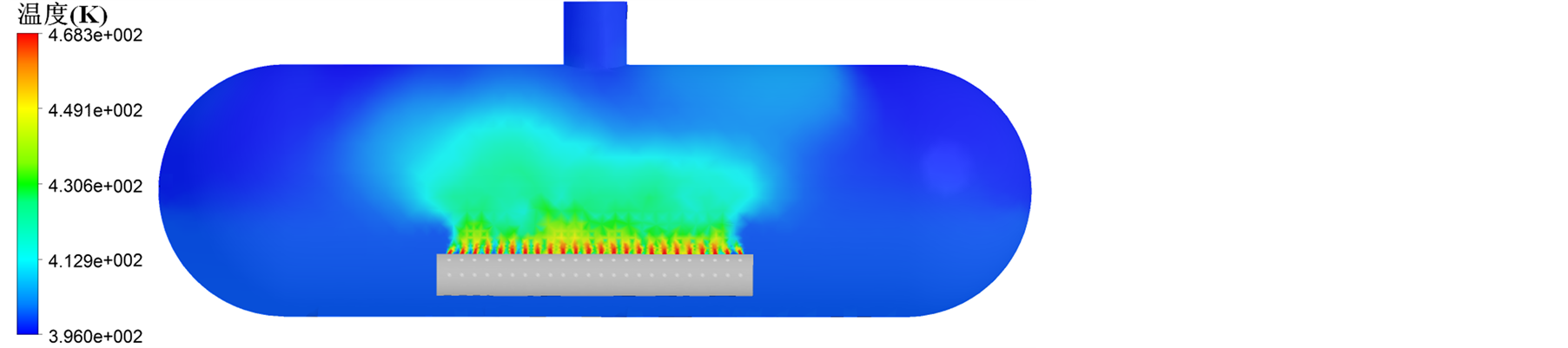

通过A、B工况下蒸汽蓄热器蒸汽温度分布规律的对比可知,B工况充汽流量低,但充汽温度远大于A工况的充汽温度,使得充入汽空间能量更高,导致蒸汽温度高于A工况蒸汽温度。通过图4~7的对比,验证了图3中的计算结果。因此在单位充汽时间内充汽能量一定条件下,充汽温度对汽空间蒸汽品质影响大于充汽流量,对蒸汽品质起主导影响作用。

Figure 4. Steam temperature contours at 2 s at the case of A

图4. A工况下t = 2 s蒸汽温度分布云图

Figure 5. Steam temperature contours at 2 s at the case of B

图5. B工况下t = 2 s蒸汽温度分布云图

Figure 6. Steam temperature contours at 10 s at the case of A

图6. A工况下t = 10 s蒸汽温度分布云图

Figure 7. Steam temperature contours at 10 s at the case of B

图7. B工况下t = 10 s蒸汽温度分布云图

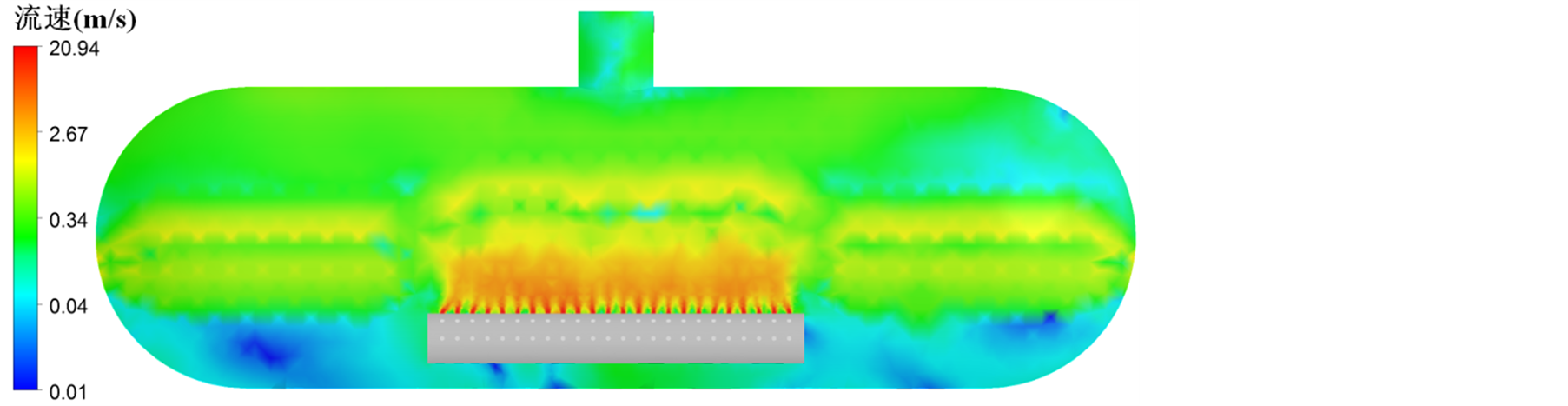

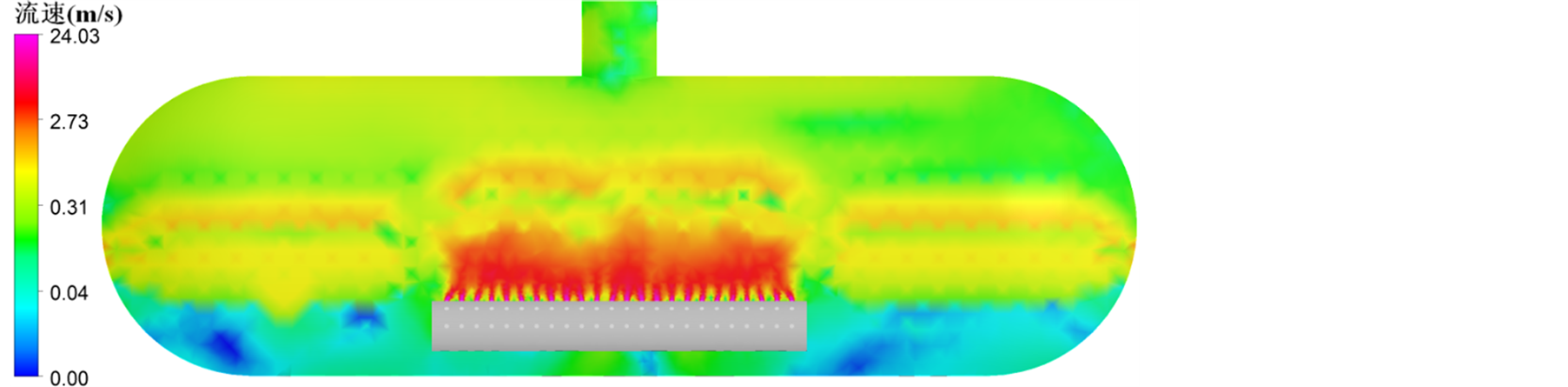

5.2. 流场动态特性

通过A、B工况下t = 5 s时(图8和图9)蓄热器内部蒸汽流速分布云图对比可知,B工况下充汽流速高于A工况下的流速。究其原因主要是B工况下充汽流量略小于A工况,但过热蒸汽温度远高于A工况下蒸汽温度,促使B工况下充入的过热蒸汽密度较小,产生射流效应更强烈,最终导致B工况充汽流速更高。

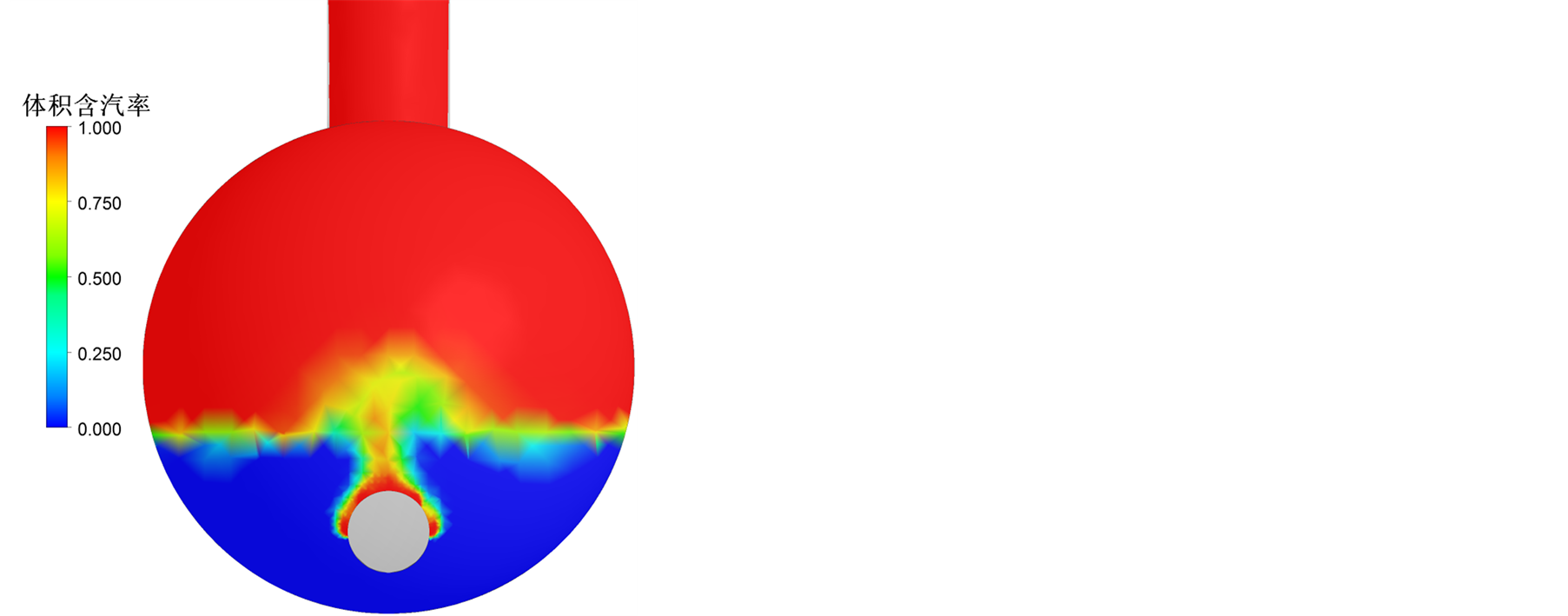

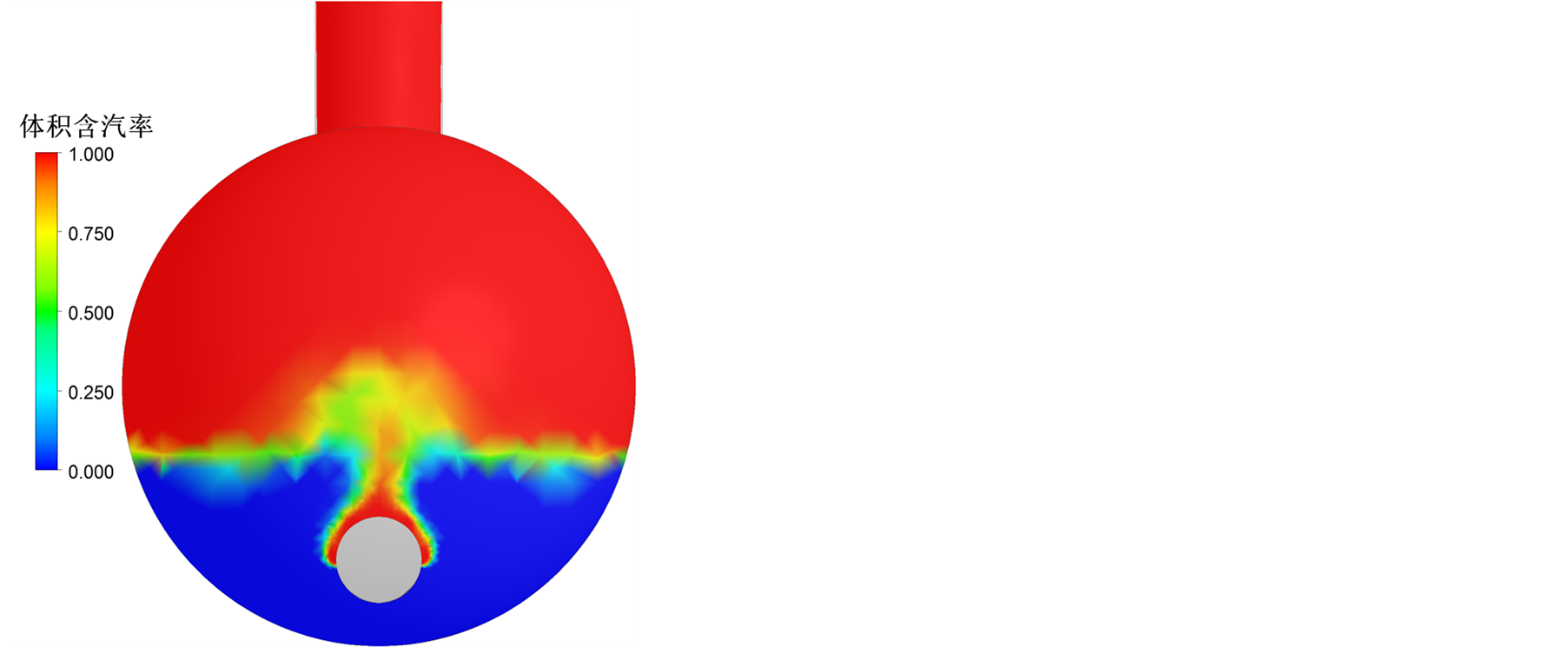

从图10和图11可以看出,A、B工况下蓄热器水位大致相同,因此单位充汽时间内充汽能量一定,不同汽源参数对蒸汽蓄热器水位影响较小。

Figure 8. Velocity contours at 5 s at the case of A

图8. A工况下t = 5 s流速分布云图

Figure 9. Velocity contours at 5 s at the case of B

图9. B工况下t = 5 s流速分布云图

Figure 10. Void fraction contours at 5 s at the case of A

图10. A工况下t = 5 s体积含汽率分布云图

Figure 11. Void fraction contours at 5 s at the case of B

图11. B工况下t = 5 s体积含汽率分布云图

6. 结论

本文采用考虑汽液两相蒸发与冷凝的两流体模型和热相变模型,基于不同充汽流量和温度耦合的边界条件,进行了不同汽源参数下船用蒸汽蓄热器充汽过程数值模拟,分析了不同充汽流量和温度对蒸汽蓄热器充汽过程动态性能的影响规律。模拟结果表明,充热能量一定条件下,充汽温度越高,蓄热器内部蒸汽温度越高,温度场和速度场分布越不均匀;充汽流量降低,蒸汽射流效应更加强烈。

NOTES

*通讯作者。