1. 多喷嘴对置式水煤浆气化技术工艺简介

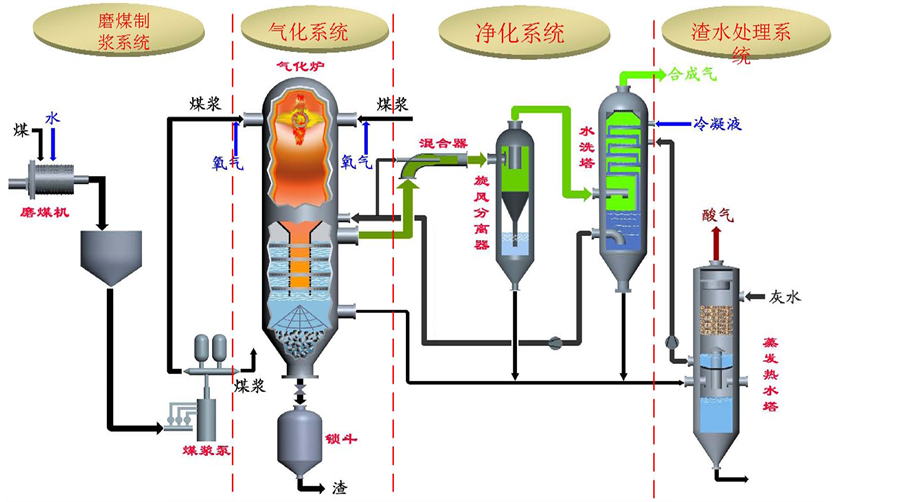

该气化工艺主要分为磨煤制浆系统、气化系统、煤气净化系统、渣水处理系统四大部分(图1)。

磨煤制浆系统把煤、水、添加剂按一定的比例进入棒磨机内混合、研磨后,磨成浓度61%左右的水煤浆,再由煤浆泵送入气化炉内。

气化系统把水煤浆与高压纯氧(纯度99.6%)通过四个对称布置在气化炉中上部同一水平面的工艺喷嘴对喷进入气化炉燃烧室,操作压力为3.8 MPa,操作温度为1250℃~1360℃,在加压非催化条件下进行部分氧化反应,生成以一氧化碳和氢气为有效成分的粗煤气[1] 。

煤气净化系统由混合器、旋风分离器、水洗塔组成,主要是把气化系统生产的粗煤气进行洗涤、净化。

渣水处理系统的核心设备是蒸发热水塔,采用闪蒸汽与返回灰水直接接触工艺,有效回收系统的热量。

2. 装置配置情况

2.1. 项目筹建情况

我公司于2006年3月份开始筹建灵谷化工大化肥项目,经过与华理、兖矿等单位多次讨论、调研,最终选择了四喷嘴水煤浆气化工艺。我们气化装置的项目设计选择的是天辰公司,土建及安装选择的是化三建。从土建出0米到气化装置投料成功,总进度为18个月。

Figure 1. Four-nozzle coal water slurry gasification technology

图1. 四喷嘴对置式水煤浆气化技术工艺简图

2.2. 配置情况

2.2.1. 制浆系统

我们公司运行模式是二台气化炉开一备一,单炉投干基煤量1756吨/天,配套棒磨机处理能力要求74吨干基煤/时。当时国内运行的最大棒磨机才Φ3.8米的,满足不了要求。公司也有过制浆系统开二备一的想法,但考虑最终运行成本,我公司选用了二台中信重工Φ4.3米的棒磨机开一备一,当时在国内是最大的,就目前实际运行来看,该磨机工况稳定,各参数正常,处理能力完全达到设计要求。

2.2.2. 设备方面

由于我公司以前一直从事的是小化肥生产,没有大化肥的任何方面经验。因此在项目建设选择设备方面始终把技术质量放在第一位考虑。关键性的设备、阀门都是选用的进口厂家。毕竟设备是工艺稳定运行的基础,基础都不好的话,安全、高效、经济运行就不能保证了。

3. 生产运行认识

3.1. 设计值与运行值比较

我公司自系统开车以来,从实际运行数据来看,各项参数均与原设计工艺指标相差不大,且比氧耗、比煤耗均要优于原设计值(如表1),说明该气化技术在我公司运行还是成功的。

3.2. 年装置情况

从2009年6月15日A炉首次投料至今,由于气化装置拱顶壁温超高的原因导致生产系统停车一次,检修更换耐火砖后照常运行。此外,还实现了气化炉近20次的在线无波动倒炉,装置年运行天数都远超300天(如表2)。

3.3. 谈谈几点认识

3.3.1. 对煤种的认识

煤种的变化对气化炉的运行影响比较明显,我们气化装置先后使用过神华煤、神混一号、神混二号、大同煤、榆林煤、伊泰3、李家塔煤、神优2#等煤种。每次更换煤种的时候,对于气化系统的运行都是一

Table 1. Chief data compare

表1. 主要数据比较

Table 2. The function of unit every year

表2. 装置年运行情况

个挑战。有时候煤种换了1天就出现渣口差压波动,气体成分变化等情况,只能提炉温生产,随之则带来氧耗、煤耗都增加,耐火砖和烧嘴的使用寿命大大缩短。有时遇上黏温特性差的煤,在下降管、激冷室破泡条都出现积渣积灰的现象,给生产、维修都带来极大影响。

在经历了多次的摸索后,现在公司在采购时就对煤的灰分、灰熔点等有严格要求:灰分 < 10%,灰熔点 < 1200℃。车间生产上也形成以神华煤为主,其余煤按比例掺烧的运行模式。对于每批到港的煤船都进行取样分析,每天掺混后的入炉煤也在给煤机那里取样分析,做到当班总控操作人员必须心中有数,调节有依据可循。目前公司入炉煤质稳定,气化系统生产也比较好控制。

3.3.2. 对制浆系统的认识

在煤质稳定的基础上,对气化系统的挖潜工作,我们公司从制浆系统上面做文章。一方面提高煤浆浓度,另一方面优化煤浆粒度分布。

我们目前煤浆浓度指标是>61%,生产上基本是稳定在62%左右。对于怎样提高煤浆浓度,我们也是一步步摸索来的。09年投料时煤浆浓度也就59%~60%左右,稍微提下浓度就出现溢浆现象,但是煤浆粘度却只有400 cp左右。后来经过与煤浆添加剂厂家、磨机厂家商量讨论,对添加剂的添加比例及磨机的出料滚筒筛进行了技改。技改过后,添加剂添加比例定为干基的1.5‰,煤浆的浓度也提高了1%,且不出现溢浆。

优化煤浆粒度分布,我们一方面通过控制入磨机原煤粒度,比如原煤的破碎、筛分等控制入磨机原煤 < 8 mm。另一方面调整钢棒给配,根据磨损钢耗,及时给磨机加钢棒。而且还在煤浆槽顶部新增二级滚筒筛,进一步筛除大颗粒煤浆,给烧嘴的雾化、碳的转化提供有利条件。

3.3.3. 对耐火砖的认识

我们公司耐火砖的使用情况应该还不算太好,具体情况见表3。

A炉总体还算好,B炉主要经历了2次非正常情况(如表3)。一次是煤种波动造成炉温偏高,拱顶冲刷严重,停车检修拔堵头的时候,堵头台阶过薄脱落,只能更换。当时煤质较差,除了耐火砖磨损外,渣口激冷环上部积渣,Φ1288 mm的孔只剩下Φ500 mm不到,破泡条全部积渣堵塞,后来由清洗公司用高压水枪冲洗。

另外一次就是在10年10月份造成气化紧急停车的那次。主要是烧嘴环隙调整不好,造成外氧流速过低,烧嘴雾化较差。在气化炉内形成局部富氧,炉温过高的情况,耐火砖侵蚀剥落比较严重。停车后检查发现局部都有耐火砖烧穿现象。

要延长耐火砖使用寿命还是得稳定煤质,然后是控制好烧嘴质量。

Table 3. The longevity of firebrick

表3. 耐火砖使用寿命表

3.3.4. 对烧嘴的认识

烧嘴的寿命决定了气化炉连续运行的时间。由于氧气在气化炉内有上升趋势,煤浆有下降趋势,因此如果烧嘴的雾化不好,就很容易导致气化炉内局部富氧,形成局部高温区,导致烧嘴端面龟裂,严重时还影响气化炉内的耐火砖寿命。

目前我公司把烧嘴作为厂控设备,进行公司与车间的二级管理,对进厂的工艺喷嘴的材料报告、探伤报告、试压报告认真审核,并严格测量各环隙、角度、装配精度等,特别是装配时还去工艺喷嘴生产厂家进行零部件的测量,车间给每个工艺喷嘴建立台账,对于不符合要求的坚决返厂。

我公司现今烧嘴能够保证使用60天无故障,而且喷嘴拔出后,端面无明显龟裂,去年为了配合全厂计划检修,烧嘴连续运行过85天无故障。

4. 遇到的问题及处理

4.1. 旋风分离器内锥破裂问题

旋风分离器的作用就是使得粗合成气中的颗粒状能够很好的分离。我们运行至今,基本上每次检修都能发现在旋风分离器的底部都堆积着大量的灰渣,多的时候能堆积到人孔,最严重的一次连内锥都积灰堵死形成差压后,内锥破裂。

对于这种情况,我们和华理讨论后也做了一些改进。比如在旋风分离器内锥增加了4个Φ100平衡孔,这样内锥即使出现堵塞也形成不了差压;锥体降液管由Φ300变为Φ500也是为了更好的排液防止堵塞。

4.2. 蒸发热水塔的填料堵塞问题

蒸发热水塔分为上下二个部分,下部为蒸发室,上部为热水室,为了保持系统的水平衡,工艺设计中,与蒸发室中的蒸汽在热水室上部填料中进行热交换的除了灰水外,还有变换冷凝液。

蒸发热水塔的填料为Φ76 × 76 × 1.2的拉西环。在运行初期,我们发现蒸发热水塔顶部酸气出口出现大量的带水现象,后来检修时拆开人孔后发现,塔内填料全部被灰白色的积灰堵死,对积灰做分析后发现为碳铵结晶。

原来是进蒸发热水塔的变换冷凝液中氨含量较高,而蒸发热水塔下塔蒸汽为气化炉、旋风分离器、水洗塔底部黑水的闪蒸汽,本身含有大量CO2,导致在填料中热交换时生成碳铵,堆积在填料上,最终导致填料堵塞。

为了解决这一问题,我们对变换冷凝液进行蒸汽汽提,降低其中的氨含量,使其控制在低于500 ppm再进蒸发热水塔,这样填料积灰堵塞问题得以解决。

5. 结束语

从2009年6月份运行至今,四喷嘴水煤浆气化技术经过我们工程上的不断优化和完善,以及运行操作中的不断摸索与经验积累,目前生产上总体运行稳定,经济效益可观。