1. 前言

随着中厚板市场竞争的日趋激烈,用户对中厚板产品的质量要求越来越高,这就对轧制生产时板坯温度的均匀性和板坯表面质量提出了更高的要求。

推钢式加热炉是中厚板生产线钢坯加热生产的主要炉型之一,具有结构简单、操作维护方便、工程造价低等特点。这种加热炉的炉底纵向水梁上焊接有耐热钢滑块,被加热的钢坯在耐热钢滑块上停留或滑动时,钢坯的部分热量经滑块传至水梁,由于滑块的传热速度较快,钢坯与滑块接触处很容易形成水梁黑印,黑印会导致钢坯不同部位的温差过大,致使轧机负荷出现较大波动,影响到轧制工艺的稳定性,进而造成产品尺寸超差、延伸性能不合等质量问题。

目前,解决推钢式加热炉钢坯黑印问题的常用方法主要有以下三种:

1) 提高加热段炉温,延长钢坯在加热炉中的均热时间 [1] 。由于钢坯在预热段和加热段加热过程中形成的水梁黑印大,均热段消除水梁黑印需要的时间较长,导致加热炉产量降低。另外,钢坯在炉内长时间停留,还会提高钢坯的氧化烧损率,使经济损失增加。因此,这种方法其实是以降低加热炉生产效率和增加氧化烧损为代价来保证加热质量的。

2) 改变纵向水梁的走向,在均热段对纵向水梁进行变向,通过改变钢坯与滑块的接触面来改善钢坯的加热质量 [2] ,但因受钢坯尺寸的限制,一般轧钢加热炉较难实现。

3) 改变滑块的结构,通过增加滑块的高度,采用全热或半热滑块,以提高滑块顶部温度 [3] ,这种方法效果不明显,收效甚微。

2. 普通推钢式滑轨存在的问题

2.1. 滑块的顶部温度低影响钢坯的传热

炉底纵水管上焊接有耐热钢滑块,滑块的顶部温度低于入炉钢坯的表面温度300℃~500℃,钢坯经由低温滑块向水管传热降温形成水管黑印,黑印会导致钢坯不同部位的温差过大,致使轧机负荷出现较大波动,影响到轧制工艺的稳定性,进而造成产品尺寸超差、延伸性能不合等质量问题。

2.2. 炉底水管耐材包扎屏蔽钢坯的传热

现有推钢式加热炉炉底钢坯滑道上耐热钢滑块连续密排,炉底水管上的包扎层屏蔽了钢坯受到高温辐射和对流传热作用。与此同时,与钢坯相接触的滑块顶部温度低,钢坯经由滑块传至水管的热量损失较大。导致炉内各段下部炉膛热量利用效率低,单位燃料消耗增加。

2.3. 钢坯在均热段氧化烧损较多

钢坯在预热段、加热段的加热过程中形成了较大的水管黑印,均热段要消除水管黑印就需要延长均热时间,这就导致加热炉小时产量低、降低了加热炉及生产线的效率。另外,钢坯高温状态下在炉内停留时间长,造成钢坯氧化烧损多,经济损失大。

2.4. 滑块金属材质抗高温蠕变性能低

均热段和加热段滑块材质为铬镍合金,高温抗蠕变性能低,使用两年后从原来高度120 mm降低到90~100 mm,同时滑块工作面宽度从80 mm增长到120 mm以上,造成钢坯的水管黑印加大,加热质量降低,推钢时摩擦阻力加大致使推钢时水管颤动。

3. 新型钢坯滑轨的研制

3.1. 滑块的结构形式的设计

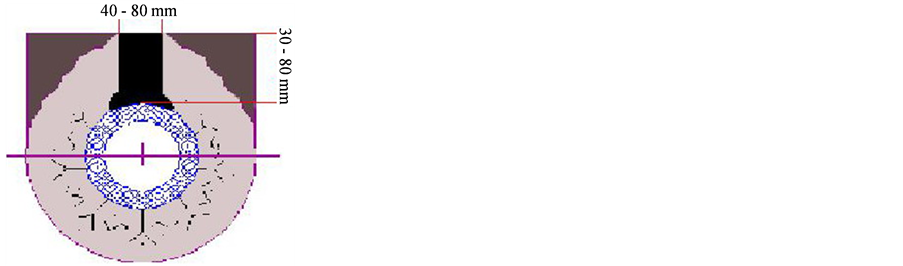

在原有耐热滑块上增加了小孔,减小钢坯与炉底水梁之间的传热通道的面积,使得滑块的热阻增加,大大降低了钢坯的能量损耗,同时孔洞中流通的高温炉气提高了滑块上部的温度,使得滑块顶部的温度趋近于炉内加热钢坯的温度,使钢坯和滑块接触部位不产生冷却效应区,减轻了被加热钢坯的水梁黑印,提高了钢坯的加热质量。

结构形式如图1所示,在加热钢坯的同时,高温空气可在滑块的小孔中通过,由于空气的导热性能比金属的导热性能低很多,钢坯通过滑块传热的热损失降低,节约了燃料。

3.2. 滑块的材质和几何尺寸的确定

滑块增加小孔后,整体强度降低。传统的铬镍合金在高温下抗蠕变性能较低,钴合金比铬镍合金具有更高的高温下抗蠕变性能和极限强度,但在温度低的情况下两者相差不大。所以根据加热炉各段加热的温度制度不同,各加热段采用不同材质的滑块[4] ,在保证滑块整体寿命的条件下,降低投资成本,见表1。

3.3. 滑块在水管上的错位布置安装

采用大间距双列错排的结构形式。原滑块布局为单列,滑块间距为50 mm。为减小滑块对钢坯的遮蔽作用,消除黑印,加大间距的同时考虑到滑块的面压强度,采用了双列错排的结构形式。采用错排布置后,在不减小滑块纵向间距的条件下,一根水管上其实出现2道滑轨,每道滑块间距加大到300 mm,减少了水管对钢坯的屏蔽作用,改善钢坯水管黑印。同时,对钢坯在炉内的允许跑偏量放宽了80 mm,减少了钢坯在炉内掉道。滑块的布置形式如图2所示。

3.4. 炉底水管包扎形式的创新

在水管包扎外形结构及尺寸上,将“圆形”的包扎外形改为“三角形”的包扎外形,具体外形及尺寸设计如图3所示,其中(a)为原有炉底水管包扎形式及尺寸,(b)为新设计炉底水梁耐材包扎形式及尺

(a) (b)

(a) (b)

Figure 3. The dressing form of refractory material for water beam. (a) The old dressing form of refractory material for water beam; (b) The new dressing form of refractory material for water beam

图3. 水管的耐材包形式。(a) 原有炉底水梁耐材包扎形式;(b) 新设计炉底水梁耐材包扎形式

Table 1. Material and geometric size of heat-resistant slider in each part

表1. 耐热滑块各段材质及几何尺寸

寸。可知,新设计炉底水梁耐材包扎外形呈大于45˚斜角,保证钢坯上脱落的氧化铁皮不残存在水管上,避免了氧化铁皮的堆积,减少包扎层及氧化铁皮对钢坯的遮蔽作用,提高钢坯在该区域的受热面积,减少钢坯水管黑印。

水管中心线以下部分采用莫来石快干自流浇注料,保证包扎层的整体性强度和严密性。上半部分采用高温可塑料,以保证制造出合适角度,不积存氧化铁皮,减少水管对钢坯的遮蔽作用。

3.5. 滑轨制作工艺

滑轨制作工艺流程:水管→检测(磁粉)→除锈→弯管→弯管探伤→开坡口→坡口焊接→焊接坡口探伤→打压→制作定位胎具及反变形胎具→焊接滑块→保温(消除焊接热应力)→滑块与水管焊接处探伤→焊接锚固钩→清理水管。

滑块与水管的焊接应采用合理精湛的焊接工艺,为了消除滑块焊接后的应力,保证焊后水管的平直度,水管与滑块焊接时,采用炉外反变形及消除应力法焊接,焊接完成后采取相应的保温措施,消除焊接时产生的热应力,最后进行探伤检查。确保消除热应力,防止水管产生应力裂纹。

4. 应用效果及经济效益分析

4.1. 推钢式加热炉新型钢坯滑轨使用效果

在某宽厚板生产线的推钢式加热炉上采用此新型钢坯滑道,使用一年以来,效果显著,其效果主要变表现为:

1) 采用新型钢坯滑道后,所加热的钢坯上下表面温差 < 30℃,开轧前不用翻钢,轧机操作水平提高;

2) 改进前的黑印温差在50℃~60℃,改进后黑印温差大多在20℃~30℃。

3) 提高了加热炉的产量。减少了钢坯在炉内均热的时间,每小时可多出1块钢坯,即提高加热能力5%以上,年可提高产量5万吨。

4) 降低了加热炉事故的发生。炉底水梁上的耐热滑块改为双列错排的形式后,和单列布置相比滑轨整体宽度增加了80 mm,允许钢坯在炉内的跑偏量放宽了80 mm,从而减少了掉道事故的发生。

5) 氧化铁皮产生减少了0.2%,提高了产品的成材率;

6) 采用新型钢坯滑道以来,钢板上没有出现肉眼可见的黑印,为低温轧制创造条件。

4.2. 经济效益分析

1) 节能降耗效果明显,由于产量的提高,相对燃耗可降低2%以上,吨钢燃耗成本降低为0.57元/吨钢。年节约煤气成本:产量*节约成本/吨钢 = 100万吨 × 0.57元/吨 = 57万元。

2) 减少了钢坯在加热炉内的加热时间,加热炉的生产效率提高了5%以上,年可提高产量5万吨。年经济效益:产量*吨钢利润*炉子利润系数 = 5万吨 × 500元/吨 × 0.1 = 250万元。

5. 结论

这种推钢式加热炉新型钢坯滑轨使用后,明显的提高了加热质量,解决了钢坯水管黑印的问题。通过合理的选择材质,水管滑块不再变形,可以长期使用。此次采用双列错排的布置后,加宽了滑块的整体工作面宽度,放宽了钢坯在炉内跑偏量,减少了事故的发生。包扎形式的创新,大大的降低了水管对钢坯的遮蔽作用,加强了钢坯的传热,提高了加热炉的产量。我们对这种新型钢坯滑道提出了发明专利申请并获得授权,专利名称为“一种用于推钢式加热炉的钢坯滑道”,专利号为:ZL 201420567566.8。