1. 前言

近年来,中国经济迅速发展,废塑料产量越来越大,据统计,2012年中国废塑料产量约3413万吨 [1] 。随着塑料生产和应用领域的扩大,其对环境的污染问题日益严重,已成为全球亟待解决的问题。炼铁工艺具有高温、高还原气氛和烟气急速降温的特点 [2] ,废塑料可以充分裂解为小分子还原气体,避免二恶因产生。因此,利用炼铁工艺处理废塑料实现资源循环利用具有独特的优势。

球团矿是炼铁原料的重要组成部分,其与烧结矿组合构成了我国高炉的主要炉料结构。目前国内大多数球团厂均采用磁铁精矿粉生产球团矿,而赤铁矿、褐铁矿或菱铁矿,由于其自身的物理性质及技术条件限制,成球性能很难以达到工业生产的要求。本次试验以聚乙烯废塑料和赤铁矿粉为原料,生产制造废塑料复合球团,不但可以为赤铁矿球团提供一种新方法,而且对于综合利用废弃资源、解决白色污染的问题,实现循环经济和生态化生产,具有重要的战略意义。

2. 实验原料

制备含碳球团的铁精矿粉由马鞍山钢铁有限公司提供,还原剂为塑料粉和煤粉,黏结剂为膨润土。铁矿粉及无烟煤粉的化学成分分别见表1,表2。

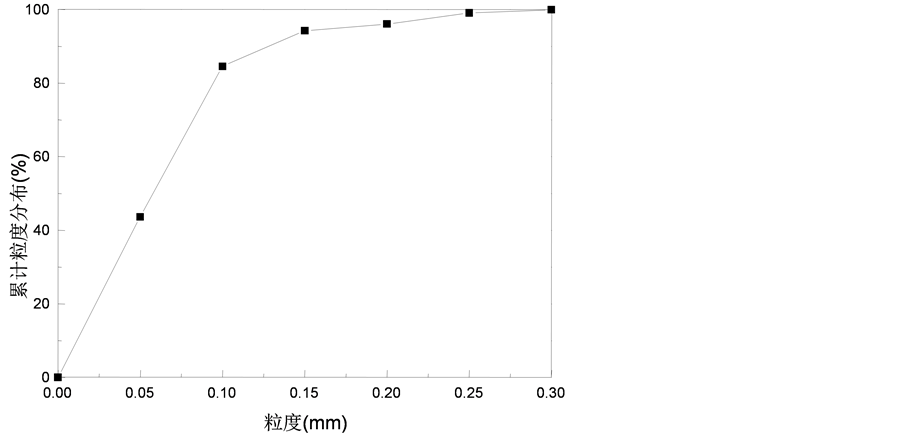

铁精矿粉的累计粒度分布曲线如图1所示。

由图1可知,该铁精矿粉粒度对于一般造球矿粉而言稍粗,0.05 mm以下累积粒度约占42%,0.1 mm以下累积粒度约占85%。塑料粉末为纯净聚乙烯粉末,粒度80~100目。

3. 实验装置及方法

3.1. 实验流程

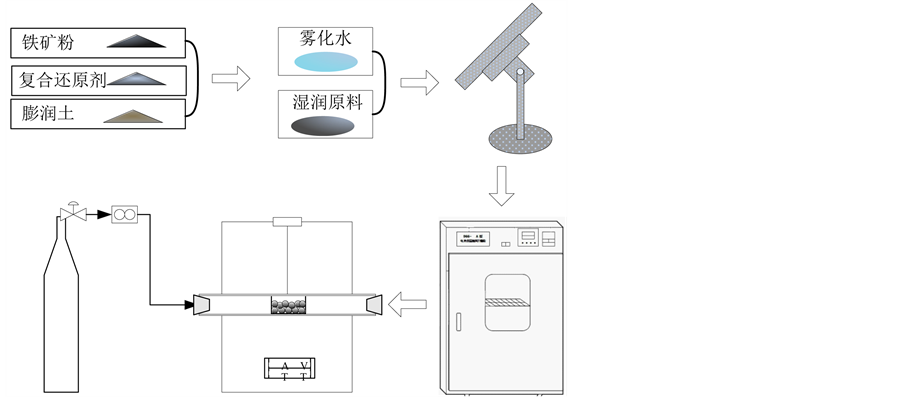

将聚乙烯塑料粉、煤粉、铁矿粉分别放入干燥箱烘干,供造球用。膨润土均按照2.5%的比例配入,混合料为人工配料,在橡胶布上进行均匀混合。实验技术流程如图2所示。

Table 1. Proximate analysis and elemental analysis results of fine ore

表1. 试验用铁矿粉的化学成分(wt%)

Table 2. Proximate analysis and elemental analysis results of fine coal

表2. 煤粉工业分析和元素组成

Figure 1. Cumulative size distribution of iron concentrate powder

图1. 铁精矿粉累计粒度分布

Figure 2. Technical process diagram of pelletizing experiment

图2. 造球实验技术流程图

生球的制备在圆盘造球机上进行,模拟实际生产情况。圆盘造球机直径为1000 mm,转速60 r/min,倾角45˚。首先将少量混合好的物料加入转动的造球机内喷加水雾造母球(2 min),母球形成后,根据球的长大情况一边添加物料一边喷入雾状水,当大部分生球的直径长到12~15 mm后,停止往造球机内加物料,造球机继续滚动3~5 min,获得试验用含碳球团。

3.2. 物料配比设计

试验中,将含碳球团中水的质量分数设定为8.0%,根据相关研究结果 [3] - [5] ,含碳球团内的碳氧比一般为1左右,本次试验碳氧物质量比设定为1。4组试验中,含碳球团的物料配比设计见表3。

3.3. 球团实验指标

性能测试包括生球和干球性能测试,指标主要包括抗压强度、落下强度。

生球落下强度测定:每组中任取10个直径为12~15 mm的生球落到10 mm厚的钢板上,落下高度为500 mm,以球团出现裂缝或破裂成块时落下次数的平均值作为该组生球落下强度。

生球抗压强度测定:每组中任取10个直径为12~15 mm的生球,对其垂直加载负荷,压下速度不大于10 mm/min,以生球出现裂缝时所加负荷的平均值作为该组生球抗压强度。

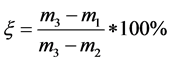

球团孔隙率使用XQK-02型体积密度测定仪进行测定,精度为0.01 g,最大真空度为−0.098 Mpa。计算方式为:

其中, 为孔隙率;

为孔隙率; 为干重,g;

为干重,g; 为悬浮重,g;

为悬浮重,g; 为湿重,g。

为湿重,g。

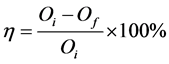

聚乙烯塑料球团直接还原程度用还原度用η (%)表示,即自还原过程中球团失氧量与理论可去除氧量之比,计算公式如下:

式中, 为球团中含氧量,

为球团中含氧量, 为直接还原铁中剩余含氧量,复合聚乙烯球团的失重由碳烧损、聚乙烯裂解、氧脱出和挥发份脱出所至,所以本文在计算失氧量采用的公式为:

为直接还原铁中剩余含氧量,复合聚乙烯球团的失重由碳烧损、聚乙烯裂解、氧脱出和挥发份脱出所至,所以本文在计算失氧量采用的公式为:

4. 实验结果和分析

4.1. 球团矿物理性能分析

4.1.1. 球团矿冷态强度

实验所得球团的冷态指标如表4所示。塑料球团矿的落下强度和抗压强度均明显优于普通含碳球团,尤其是抗压强度,随着塑料配入量的增加,强度明显提高。具体参数见表4。

通过比较生球质量和烘干球质量可以发现,无论是抗压强度还是落下强度,干球的质量都有明显的提高,且随着塑料添加量的增加,提高幅度加强。球团矿中聚乙烯塑料在105℃的烘干条件下发生软容,与铁矿粉和煤粉中的微细颗粒在形成胶状物,这种胶体填充于铁矿颗粒与煤粉之间,起到了良好的联结桥作用,且聚乙烯塑料量越多,这种作用越明显,干球强度越好,其作用原理如图3所示。

4.1.2. 球团矿焙烧还原强度

实验所得混合含碳球团在不同温度下,经焙烧还原后的抗压强度如图4所示。

Table 3. Raw material ratio of carbon bearing pellets

表3. 含碳球团的物料配比

Table 4. Pellets capability of different proportion

表4. 不同配比含碳材料与球团性能的关系

Figure 3. Strengthening mechanisms of pelletizing properties mixed with PE

图3. 聚乙烯塑料强化球团性能原理

Figure 4. Compressive strength of carbon pellets mixed PE at different temperature

图4. 聚乙烯塑料混合球团在不同温度下还原的抗压强度

由图4可以看出,温度对预热还原后的混合含碳球团强度影响很大。当焙烧温度小于900℃时,球团强度增加缓慢,均在60 N以内,最高为塑料煤粉(1:1)的混合含碳球团,达到53.16 N;随着还原温度继续升高,从1000℃开始,不同配比的混合含碳球团强度均迅速增强,从图4可以看出,1#混合含碳球团和2#混合含碳球团抗压强度均比煤粉的含碳球团抗压强度高,而3#混合含碳球团的抗压强度相对较低。综合来看,配加少量聚乙烯塑料,可以使球团强度增加。

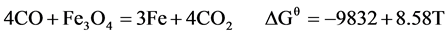

4.1.3. 球团矿孔隙率

实验测得各温度下的孔隙率结果如图5所示。

图5为四种含碳球团在不同温度下反应后的显气孔率,可以看出,1#、3#、4#三种含碳球团的显气孔率,在1000℃以前,均随着温度的升高而增大,且聚乙烯塑料混合含碳球团的显气孔率较无烟煤粉含碳球团的大,在1000℃以后,四种球团的显气孔率均降低,这是因为在这个温度区间,球团内部CO气氛浓度提高,球团发生了强烈的自还原反应,浮氏体FexO被还原成金属Fe,球团内部生成大量的金属铁,铁晶须连接收缩,球团显气孔率降低,强度增强。到1200℃时,2#混合含碳球团气孔率最大。

4.2. 金属化球团分析

4.2.1. 球团矿还原度

为了研究温度对聚乙烯球团还原性能的影响,将2#聚乙烯塑料球团在105℃下烘干至质量不再变化后置于N2条件下,在不同温度的恒温条件下分别进行50 min自还原反应,得到各温度下的失重率、还原度,见表5。

聚乙烯塑料混合含碳球团自还原过程比较复杂,不仅存在初期的塑料裂解,灰分挥发,碳气化反应,还存在直接还原和间接还原过程,方程式如式(1)~(6)所示。

(1)

(1)

(2)

(2)

(3)

(3)

(4)

(4)

(5)

(5)

(6)

(6)

通过反应(2)~(6)可计算,碳气化反应的开始温度约为971℃,固体碳将Fe2O3还原成金属铁的开始温度约为911℃,将Fe3O4还原成金属铁需要1145℃,这不仅解释了表5中900℃条件下,含碳球团基本没有发生自还原反应的原因,同时也说明在1000℃以上,有大量的自还原反应进行。由表5可以看出,在1100℃和1200℃条件下的还原度均达到了85%以上,相比普通含碳球团的研究结果,达到相同还原度温度提前了不少,推断其原因是:

1) 由于聚乙烯塑料的理化性质,聚乙烯塑料混合含碳球团矿孔隙率优于普通球团,具备良好的反应动力学条件;

2) 聚乙烯塑料在体系自还原过程中,会伴随有裂解反应发生,生成大量小分子气体向球团矿外围析出扩散,这样可以较好的将热量传递给周围的矿粉,改善球团矿体系的传热传质条件,同时创造了良好的还原性气氛;

3) 聚乙烯裂解后残余的碳参与还原过程,且与单独的煤粉相比,其能够更容易将铁氧化物还原,对还原过程起到了类似催化剂的作用,使反应活化能降低,还原反应较易进行。

Figure 5. Apparent porosity of carbon pellets mixed PE at different temperature

图5. 聚乙烯塑料混合球团在不同温度下的显气孔率

Table 5. Reduction result of composite carbon-bearing pellet at different temperature

表5. 复合球团在不同温度下的还原结果

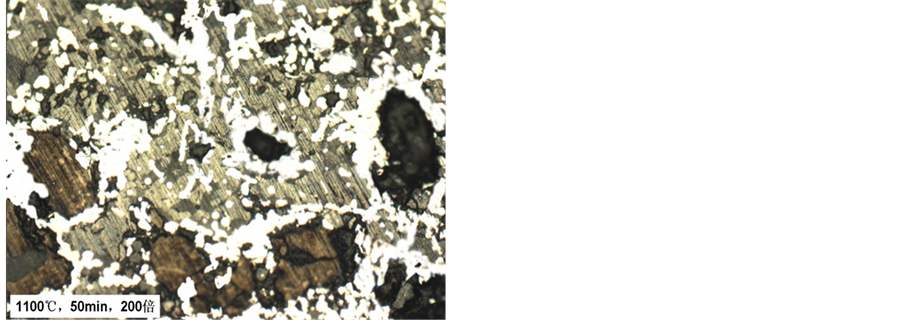

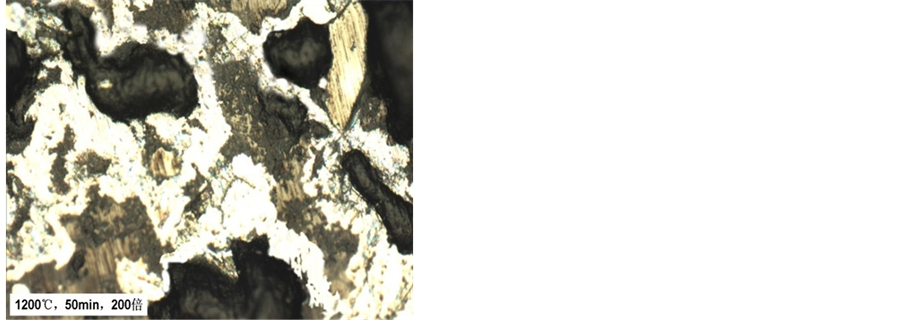

4.2.2. 球团断面显微分析

对上述1100℃和1200℃实验条下所得球团进行断面的显微分析,如图6(a),图6(b)所示,图中银白色的不规则点状或片状部分为Fe相,黑色部分为含碳材料与铁氧化物反应后所形成的气孔。一般认为 [6] 在1000℃~1200℃时,铁氧化物的还原顺序为逐级还原。恒温还原时,铁矿粉与直接接触的含碳材料发生直接还原反应生成金属铁,反应过程产生的气体则通过空隙由内向外扩散,间接还原随之进行。本实验为复合聚乙烯球团,在高温条件下,球团内的聚乙烯塑料首先裂解为CH4、H2、C2H4、C2H6等小分子气体及高活性残炭,球团体积随之骤缩,且由于球团内添加的塑料粉粒度相比煤粉和铁矿粉要大很多,会出现较大的孔隙。产生的气体不断向外围扩散,可以改善体系的传质传热条件 [7] [8] ,同时析出的高活性残炭可以作为还原剂参加还原反应,并能降低还原反应的表观活化能,促进还原反应的进行 [9] 。从图6(a),图6(b)也可以看出,两个温度条件下Fe相都主要集中在孔隙周围,这在一定程度上说明了孔隙周围还原度较高,这是因为在聚乙烯塑料周围的铁氧化物对于塑料的裂解起到了催化作用,能够促进塑料裂解为高活性残炭[10] 。

5. 结论

对聚乙烯塑料和煤粉作为还原剂,与铁矿粉混合进行造球与还原实验,主要得出以下结论:

(a) (b)

(a) (b)

Figure 6. Microscopic figures of 2# carbon-bearing pellet at different temperature

图6. 2#球团的在不同温度下的显微结构图

1) 混合聚乙烯塑料含碳球团随着塑料加入量的增加,生球与干球的落下强度和抗压强度均有明显增加,其中干球强度提高更为明显。

2) 相比于只用煤粉作为还原剂的含碳球团,高温焙烧达到同等还原度,添加塑料的球团所需温度较低,聚乙烯塑料的添加促进了还原反应的进行,且降低了还原反应的表观活化能。

3) 通过显微分析,明确了还原反应主要集中的塑料微粒的周围,进一步验证了塑料裂解后的残余碳具有较高的活性,进而提高了还原的效果。