1. 引言

由于同步电机具有功率因数高、效率高,运行稳定等优点,在工业领域应用越来越广泛,尤其是在大型风机、压缩机、水泵上应用广泛 [1] 。大型同步电机通常不能直接起动,也不允许降压起动,必须采用变频起动方式 [2] ,本文详细介绍了某公司生产的GBRQ-MV10M5型高压变频软起动装置在陕西龙门钢铁有限责任公司高炉风机项目上,一拖二分别起动两台27,000 KW高压同步电机的调试过程,提出了一种实用的调试方法与步骤。

2. 同步电机变频软起技术方案

2.1. 一次电气方案

陕西龙门钢铁有限责任公司高炉风机项目采用一拖二变频软起动方案,一次电气方案如图1所示,选用某公司GBRQ-MV高压变频软起动装置一台,高压变频软起动装置为高低高级联型结构,配置了输入限流柜,输出电抗柜。10KV输入电源取自两段电源母线,分别通过QF1-3和QF2-3输入开关柜输入变频器,变频软起动装置通过QF1-1和QF2-1两台输出柜到两台电动机,两台电动机分别配备QF1-2,QF2-2两台运行柜,变频软起动系统起动过程如图2所示。

2.2. 电气系统参数

本项目主要电气系统参数如下:

1#电机参数 [3] :西门子电机

型号:1DZ2049-8AE02-Z额定功率:27,000 KW;

额定电压:10 KV额定电流:1762 A;

功率因素:0.9;效率:0.982

额定转速:1500 r/min转动惯量:9250 Kg.m2;

2#电机参数 [4] :上海电气

型号:TWS2700-4;额定功率:27,000 KW;

额定电压:10 KV;额定电流:1764 A;

功率因素:0.9;效率:0.981;

额定转速:1500 r/min 转动惯量:10240 Kg∙m2;

轴流压缩风机参数[5] :陕鼓动力;

型号:AV71-16轴流压缩机

起动阻力矩: 41,000 N*m静阻力矩:2800 N*m;

转子GD2:36000 Kg∙m2;额定转速:4543 r/min;

喘振转速:1200 n/min、1750 n/min、2900 n/min;

变速箱参数:

额定功率:27,000 KW;变比:1500:4543;

1#励磁参数[6] :

主电机电压:60 VDC;主电机电流:1110 A;

励磁机电压:270 VAC;励磁机电流:75 A;

2#励磁参数[7] :

主电机电压:60 VDC;主电机电流:1210 A;

励磁机电压:300 VAC;励磁机电流:68 A。

3. 变频软起动装置参数设置

3.1. 人机交互界面

某公司GBRQ-MV高压变频软起动装置具有大屏幕中英文人机界面,参数设置非常方便 [8] ,如图3所示,参数设置分为快速参数、电机参数、给定参数、控制参数、保护参数、I/O参数、通信参数、用户自定义、厂家参数等。

3.2. 参数设置方法及步骤

参数设置方法及步骤如下:

(1) 快速参数设置,在该界面主要设置主设定频率及主设定频率来源、上限频率及下限频率、运行命令通道、加减速时间等参数。

(2) 电机参数设置,如图4所示,该界面主要设置电机的各项主要参数、控制模式以及电机选择等。以龙钢27MW高炉风机项目为例,电机控制模式选择为“无PG V/F控制”;若要起动1#同步电机,则在电机选择菜单下选择“电机1”,若要起动2#同步电机,则选择“电机2”;然后在“电机1参数”及“电机2参数”菜单下对两台电机的各项具体参数进行相关设置。

(3) 给定参数设置,该界面包括速度频率给定参数设置、多段速度给定参数设置、AI输入曲线给定参数设置、简易可编程参数设置及同步机控制参数设置等。龙钢27 MW变频软起项目的负载为大型鼓风机,需要跳过风机的几个喘振点,因此需要在速度频率给定参数设定中设置调频穿越时间及各个跳频点的频率及其范围,如图5所示。

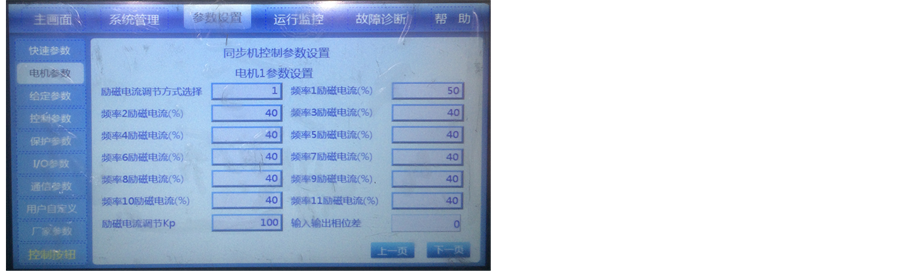

(4) 同步电机参数设置,该界面包括同步机控制参数设置,按照同步电机的参数数据设置好空载励磁电流、满载励磁电流、负载转矩比例、励磁等待时间、零频率整步电流、投励磁延迟时间等控制参数,其具体设置如图6所示。

(5) 控制参数设置,在起停控制中将停机方式设为自由停机,加减速方式设为直线加减速,并将一拖多软起使能开启。

(6) 保护参数设置。该步骤主要是设置变频器所有的保护功能及参数,一般在现场不需设置。

(7) I/O参数设置。该步骤主要是设置变频器与用户之间的数字量输入及输出、模拟量输入及输出,

Figure 5. Speed/frequency parameter settings

图5. 速度频率给定参数设置

Figure 6. The control parameter settings of synchronous motor

图6. 同步机控制参数设置

用来建立与中控系统及现场操作箱等的联系,以实现本地及远程都能对变频器进行起动、停机、加减速等操作。其具体的功能设置需按照现场实际设计,并按照变频器的端子功能表进行。

(8) 厂家参数设置。该步骤主要对变频器的机型进行设置,以便变频器按照正确的程序正常工作。

4. 同步电机变频软起调试过程

在开始调试前,先结合现场实际设计参数和电路,按照上述的参数设置步骤对各项参数进行完整的设置。将控制模式设为无PG V/F控制模式,控制电机选择为1#同步机。针对同步机而言,需要对励磁电流等参数进行正确设置,手动转矩提升设置为0.5%。同时在速度频率给定参数设置中将3个跳频点设置为13.20 Hz、19.26 Hz、31.92 Hz,跳频范围设置为1.0 Hz,跳频穿越时间设为20 s。将各开关量及模拟量按照实际情况完整设置。高压变频软起系统调试流程如图7所示。

4.1. 控制逻辑模拟调试

为确保整个电气控制系统的控制逻辑及现场接线的准确性,需要在高压变频器上电前对整个电气控制系统进行控制逻辑模拟调试[9] 。在模拟调试过程中,始终保证10 KV进线柜不合闸,且将起动柜、隔离柜、运行柜等高压开关柜的真空断路器小车摇出。然后按照实际的电气原理图,依次对变频器与中控PLC、励磁柜的控制逻辑进行检查,并对上述开关柜的开关动作及联锁控制逻辑等进行传动模拟实验,以检查各相关设备的准确性及可靠性,确保正式高压上电后的安全。

4.2. 变频器低压上电调试

控制逻辑模拟调试完成后,接下来需要对高压变频器进行低压上电测试。先确保高压进线起动柜及隔离柜断开,低压AC380V供电开关合上,将变频器设置为调试模式。再点击触摸屏上的预充电/合闸按钮,变频器通过移相变压器的辅助绕组对功率单元进行预充电,此时观察触摸屏监控画面中功率单元母线电压值,若母线电压值均为1000 V左右,则表明预充电成功,功率单元正常。

4.3. 变频器不带电机空载调试

低压上电调试成功后,接下来就需要对高压变频器进行高压上电不带电机空载调试。将高压进线开

关柜的小车摇至工作位,输出隔离柜的小车依然保持摇出状态,变频器设为正常模式。再点击触摸屏上的预充电/合闸按钮,变频器的功率单元进行预充电,通过触摸屏的监控画面进行监测,一旦预充电完成,变频器会发出合闸信号,高压进线开关柜自动合闸。高压合闸成功后,点击运行按钮,变频器开始按照设定好的加速时间从0 Hz开始提升频率,直至达到50 Hz。所有动作正常完成后,点击停机按钮,可进行下一步调试。

4.4. 变频器带电机空载起动调试

在该调试过程中,将高压进线开关柜和输出隔离柜的小车均摇至工作位,电机联轴器与变速箱断开,即不带风机空电机起动,将变频器设为正常模式。由于不带载起动,静止转矩较带风机负载时要小很多,因此需将电机参数设置中的“手动转矩提升”设置小一些。

然后,将顶升油泵及盘车电机开启,带动电机克服静止转矩慢速转动。当具备起动同步电机的各项条件后,启动运行高压变频器,变频器控制同步机从零频开始升速。当变频器输出频率达到工频时,变频器开始进行锁相,一旦锁相成功,运行柜就会先合闸,200 ms左右后变频器高压进线柜及输出隔离柜自动分闸,变频器旁路,电机由电网供电正常工作。

4.5. 变频器带电机负载起动调试

在该调试过程中,将高压进线开关柜和输出隔离柜的小车均摇至工作位,电机联轴器与变速箱连接,风机静叶保持最小开度,防喘阀全部打开 [5] ,即带风机起动,将变频器设为正常模式。将顶升油泵及盘车电机开启,带动电机克服静止转矩慢速转动。当具备起动同步电机的各项条件后,启动运行高压变频器,变频器控制同步机从零频开始升速。当变频器输出频率达到工频时,变频器开始进行锁相,一旦锁相成功,运行柜就会先合闸,200 ms左右后高压进线柜及输出隔离柜自动分闸,变频器旁路,电机由电网供电正常工作。在该起动过程中,变频器会一次跳过风机的3个喘振点,电流会有波动,但不影响整个起动过程的正常进行 [10] 。

5. 变频软起动调试效果

通过在现场的实际调试发现,整个调试过程简便合理,该大型同步电机的起动调试过程相当顺利,没有出现起动失败的情况。从实际的应用效果来看,整个起动过程的电流都比较小,完全不会对电网造成任何冲击,而且高压变频器与同步机励磁系统及上位机PLC的配合相当可靠,应用效果良好。起动时的输出电流电压波形如图8所示,变频软起动装置监控画面显示的输出状态值如图9所示。

Figure 8. Output current and voltage wave

图8. 负载起动输出电流电压波形图

带负载风机起动时设定的起动加速时间为300.0 S,从图6、图7可知,频率升至37 Hz时的起动电流约为260 A。而整个起动过程结束时的电流也仅为240 A,远远低于该同步电机的额定电流。

6. 结束语

大型同步电机应用越来越广泛,同步电机变频软起动的现场调试非常复杂,采用正确的调试方法,按照合理的步骤进行调试,能节约调试时间,缩短项目工期,并能有效防止起动调速过程中对主机设备的冲击和损害。