1. 引言

伴随着世界经济的高速发展,国际上对铜和钼矿石资源的需求愈发强劲,使得原来部分低品位铜、钼矿石资源具有了开发利用价值[1] -[10] 。通常伴生形铜钼矿分离的利好条件是较好地实现铜、钼矿物的单体解离,这往往需要较高的磨矿细度,而一次性磨矿既会大大增加成本,又会产生大量细泥,导致浮选效果变差。因此,铜钼共生矿石的浮选,目前普遍采用粗磨–铜钼混合浮选–混合精矿再磨–铜钼分离流程[11] -[15] 。湖北大冶有色丰山铜矿铜钼共生矿床属典型的贫、细、杂铜钼共生矿石资源。矿体铜、钼含量分别为0.62%、0.011%。为确定该共生矿石的合理开发利用方案,本试验对该矿山有代表性的矿石进行了如下选矿工艺试验研究。

2. 矿石性质

2.1. 矿石多元素分析

由表1可知,原矿中具有回收利用价值的元素主要有Cu、Mo、Au、Ag,原矿中Cu品位为0.62%,Mo品位为0.011%,Au品位为0.6 g/t、Ag品位为10.61 g/t,金银品位较低不具有单独回收的条件,可考虑作为伴生金属综合回收利用。

2.2. 物相分析

由表2、表3物相分析结果可知,铜、钼主要以硫化铜、硫化钼的形式存在,铜的理论回收率为96.77%,钼的理论回收率为90.91%。

3. 选矿试验研究

3.1. 铜钼混浮条件试验

3.1.1.磨矿细度试验研究

合适的磨矿细度对浮选工艺的指标相当重要,选定合理的磨矿细度不仅可以有效节省能耗,又可以保证有用矿物与脉石矿物之间单体解离,从而提高选矿指标,保证产品质量[16] -[25] 。试验首先考察了磨矿细度对浮选指标的影响。浮选所用的药剂为调和油(体积比为1:1) 50 g/t,碳酸钠、硫化钠、硫酸铵用量各为500 g/t。试验结果如表4。

由表4数据可知,−200目含量的变化对Mo的回收率影响较小,随着−200目含量的增加,Cu的回收率先增加后降低。当−200目含量为78.81% Cu的回收率达到最高,但相比较于−200目含量为74.60%时Cu的回收率升高并不大,同时考虑到磨矿时间过长,磨矿成本较高、也会造成矿浆含泥量过多,对浮

Table 1. Multi-element analysis result of ore %

表1. 原矿多元素化学分析结果

Table 2. Chemical analysis result of copper phase %

表2. 试验用矿中铜物相分析结果

Table 3. Chemical analysis result of molybdenum phase %

表3. 试验用矿中钼物相分析结果

Table 4. Influence of grinding fineness on flotation indexes %

表4. 磨矿细度对浮选指标影响

选不利,综合考虑选择粗选磨矿细度为−200目含量约为75%。

3.1.2. 调整剂用量试验

在铜钼矿浮选时,加入少量的硫化钠和硫酸铵以及碳酸钠可以有效地调整黄铜矿的浮选矿浆电位,使其表面疏水,从而能够实现较为明显的电位调控浮选[26] -[30] 。研究发现硫化钠对浮选试验的影响可能主要通过以下两方面影响,一是硫化钠水解产生的SH-吸附于硫化矿矿物表面增强矿物的疏水性;二是通过影响矿浆pH实现,因为在试验过程中发现随着硫化钠量的增加矿浆pH有明显提高,提供利于铜钼混合浮选的电位条件[31] -[36] 。

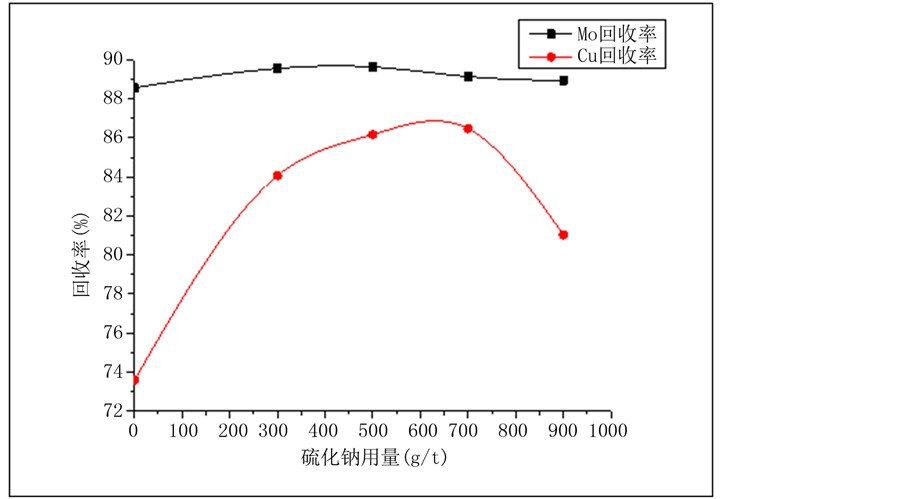

(1) 硫化钠用量试验

固定磨矿细度−200目75%,改变硫化钠用量,其它条件不变,试验结果如图1所示。

图1的数据表明,硫化钠的用量对Mo的回收率几乎没影响,随着硫化钠用量增加,Cu的回收率先增大后降低。当硫化钠用量为500 g/t时Cu回收率为86.18%,当硫化钠用量为700 g/t时Cu回收率为86.48%,虽然回收率有所增加但变化较小,综合考虑经济效益选择硫化钠用量500 g/t为最佳条件。

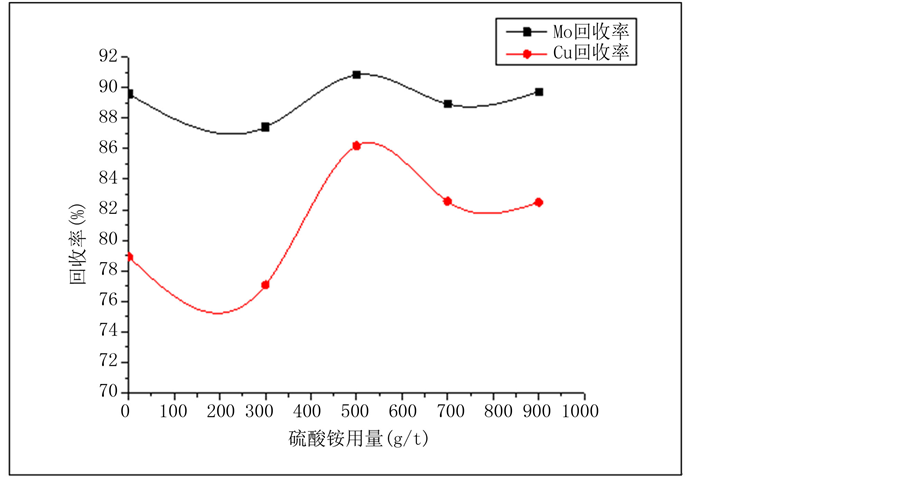

(2) 硫酸铵用量试验

固定磨矿细度−200目75%,硫化钠用量500 g/t,改变硫酸铵用量,其他条件不变,试验结果如图2所示。

由图中曲线关系可以确定硫酸铵用量为500 g/t时较为合适,此时Cu、Mo总体回收率最高。

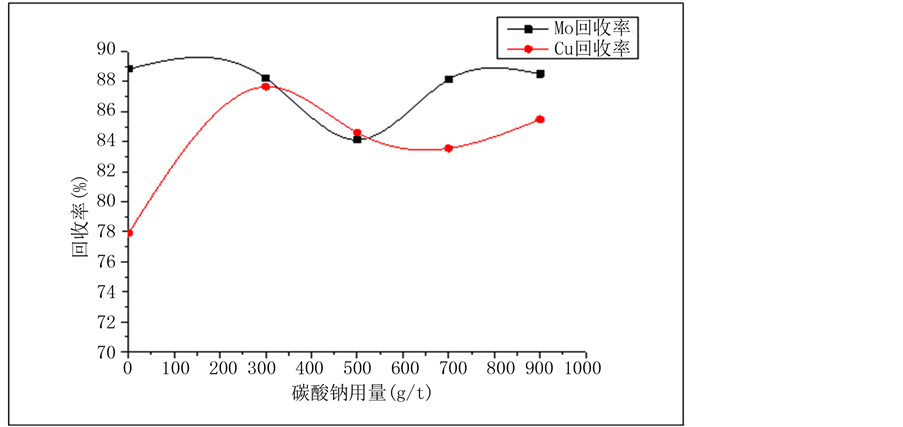

(3) 碳酸钠用量试验

由于铜钼矿物伴生,脉石矿物复杂,故选用合适的pH调整剂调节矿浆的浮选环境对合格的产品是十分重要的。试验所选用的pH调整剂碳酸钠不仅有调节矿浆pH的作用,同时能够加强矿浆中颗粒的分散,防止有用矿物与脉石矿物的异向凝聚。碳酸钠用量试验结果见图3。

图3的数据表明,随着碳酸钠用量增加,Mo回收率先增加后减少再增加,随着碳酸钠用量增加Cu的回收率先增加后降低。当碳酸钠用量为300g/t是Mo、Cu综合回收率最高,所以确定碳酸钠用量300g/t为最佳试验条件。

Figure 1. Influence of sodium sulfide dosage on flotation

图1. Na2S用量对浮选指标的影响

Figure 2. Influence of ammonium sulfate dosage on flotation indexes

图2. 硫酸铵用量对浮选指标的影响

Figure 3. Influence of sodium carbonate dosage on flotation indexes

图3. Na2CO3硫酸铵用量对浮选指标的影响

3.1.3. 单独捕收剂种类及用量试验

(1) 捕收剂种类试验

考虑到现场用煤油做捕收剂效果不太理想,我们对新型非极性油类捕收剂研究表明其对铜钼矿浮选有较好的效果,所以对单独用煤油和新型调和油做捕收剂进行了试验比较。试验具体内容为:保持调整剂硫化钠、硫酸铵用量为500 g/t、碳酸钠用量为300 g/t,捕收剂用量为50 g/t,改变捕收剂种类,分别为煤油与调和油(体积比1:1)采用一粗两扫的浮选流程,试验结果如表5。

由表5数据可知,单用调和油做捕收剂的浮选效果明显好于单用煤油做捕收剂的浮选效果,所以初步确定在煤油和调和油之间选择用调和油做捕收剂。但调和油是由重油、轻油、废柴油三种有机物合成

而得到的,所以三种油的组成比例对铜回收率的影响还有待进一步研究。

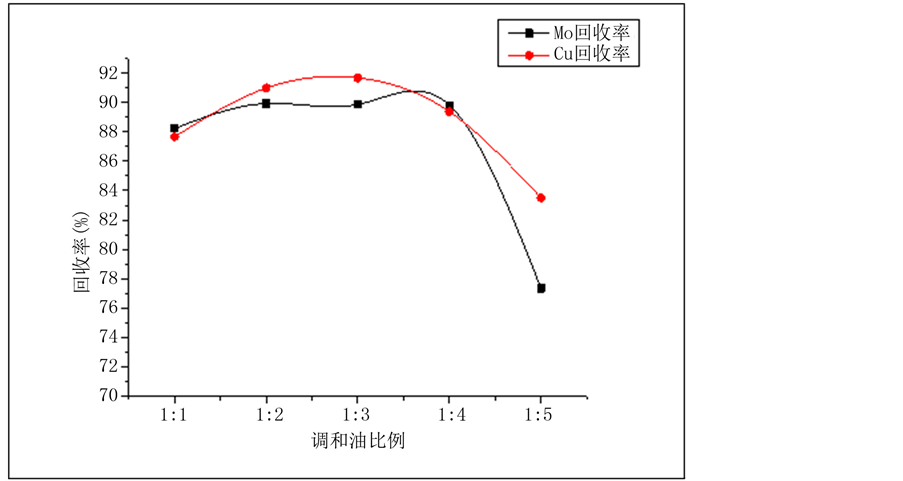

(2) 调和油比例确定试验

试验具体内容如下:取矿样500 g,水250 mL,倒入磨机进行磨矿,磨矿时间7 min,磨矿产品过筛后进行浮选,保持碳酸钠用量300 g/t、硫化钠、硫酸铵500 g/t,调和油用量为50 g/t,改变调和油组成(废机油10%体积比不变,轻、重油体积比例分别为1:1、1:2、1:3、1:4、1:5)进行试验研究,浮选精矿、尾矿经过滤、烘干、称重、制样、化验,对所得数据进行处理求得回收率,试验结果如图4。

由图4的数据可知,不同调和油比例对铜钼混合浮选有明显影响,随着调和油组成中重油体积比的增大Cu的回收率先增大后减小,在轻油:重油体积比为1:3时回收率达到91.67%,达到最高,混精矿品位达到3.41%,而Mo的回收率虽在1:3与1:4之间有所增大但变化较小,综合考虑选择轻油:重油为1:3较为合适。由此可得出结论:调和油中重油的含量在一定范围内对其在铜钼混合浮选中的捕收性能有促进作用,但并不是越多越好,达到一定值后反而会下降。分析试验数据还发现,在轻重油体积比例为1:4时,钼的回收率达到最高,同时对铜有较明显的抑制作用,可考虑作为铜钼分离时的钼捕收剂使用,

Table 5. Test results of different collector

表5. 不同捕收剂试验结果

Figure 4. The influence of the proportion of oil and oil on the flotation index

图4. 调和油比例对浮选指标的影响

其选择性较煤油更好。

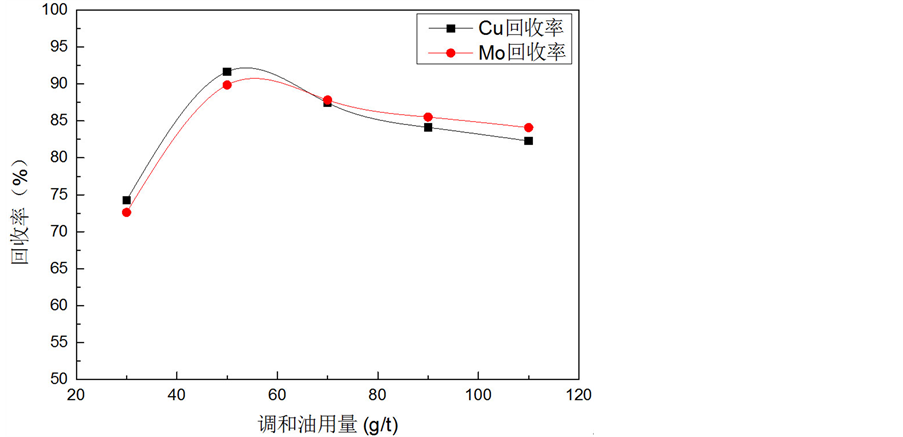

(3) 调和油用量试验

为了进一步探究调和油用量对浮选的影响,进行了调和油用量探究试验。试验内容具体如下:取矿样500 g,水250 mL,倒入磨机进行磨矿,磨矿时间7 min,磨矿产品过筛后进行浮选,保持调整剂保持碳酸钠用量300 g/t、硫化钠、硫酸铵500 g/t,捕收剂单独用轻重油体积比为1:3的调和油,改变调和油用量,分别为30 g/t、50 g/t、70 g/t、90 g/t、110 g/t。浮选精矿、尾矿经过滤、烘干、称重、制样、化验,对所得数据进行处理求得回收率,试验结果如图5。

由图5可知,调和油用量对铜钼混合浮选效果有较明显的影响,在30 g/t至50 g/t之间铜钼回收率增长较陡,到50 g/t时达到最大,随后铜钼回收率开始下降但下降缓慢。非极性油类捕收剂主要通过吸附于矿物表面增强矿物疏水性,但当用量达到一定值后反而降低了捕收剂在矿浆中的捕收性能而导致回收率下降。

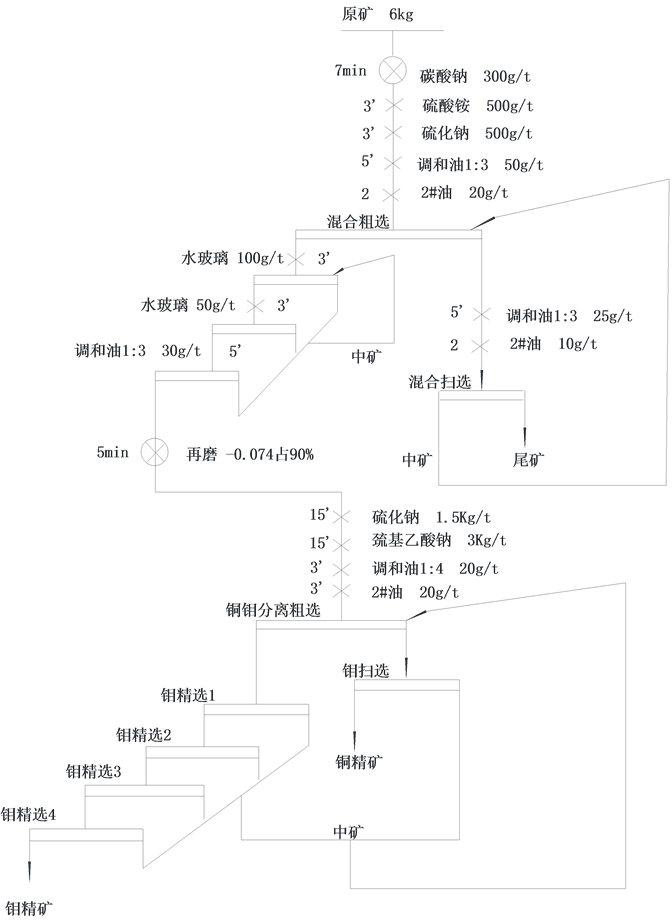

3.2. 闭路试验

在铜钼共生矿石混合浮选工艺条件试验的基础上,又进行了铜钼分离的全流程闭路试验,全工艺采用铜钼混浮后,进行搅拌脱药与精矿再磨,铜钼分离后进行一扫四精的流程。主要的流程图与结果见图6,表6。

Figure 5. The influence of the amount of oil and oil on the flotation index

图5. 调和油用量对浮选指标的影响

Table 6. Results of experiment on separation flotation of Cu and Mo %

表6. 铜钼分离闭路试验结果

Figure 6. Flow chart of experiment on separation flotation of Cu and Mo

图6. 铜钼分离闭路试验流程

4. 结论

本试验探究了单一捕收剂种类、用量对铜钼混合浮选效果的影响,以及调和油体积比例对铜钼混、铜钼分离的影响。所得试验结论如下:

(1) 使用调和油作捕收剂要优于使用煤油的效果,能更好的保证铜钼分离的后续性。

(2) 在使用调和油作捕收剂铜钼混浮时,调和油各组分组成比例对浮选效果有较大影响,在轻油:重油体积比为1:3时捕收效果最好;在轻油:重油体积比例1:4时开始呈现出压铜的趋势,有利于铜钼分离时捕收剂的选择性。

(3) 在硫酸铵、碳酸钠、硫化钠作调整剂,用调和油作捕收剂,巯基乙酸钠和硫化钠作抑制剂的条件下,能取得较理想的效果,最终得到铜精矿品位23.47%,回收率81.5%,钼精矿品位40.52%,回收率62.62%的良好指标。