1. 引言

湛江钢铁炼焦工程位于广东湛江东海岛,工程场地跨越海漫滩~海积平原及剥蚀台地两种地貌单元。炼焦工程1A焦炉属剥蚀台地地貌,原始地面标高10~23 m左右,属挖方区,最大挖方高度约14 m;1B焦炉位于海积平原地貌,原始地面标高2.5 m左右,属填方区,最高填方厚度约6.5 m。场地整平后地面平坦,标高在8.43 m~9.20 m之间。1A焦炉地下40 m范围内主要由较软弱的湛江组粘土层和3~4层厚度2 m~5 m密实的含粘性土中粗砂土层组成;1B焦炉上部为稍密素填土、中部有海相淤泥、下部与1A焦炉相似。

综合考虑工程造价、工期、现场环境等因素,湛江钢铁项目对荷重较大或沉降要求严格的建筑物基础采用PHC桩。焦炉基础承受的荷载较大,采用桩顶送入地表下约4.5 m,长度34 m的IIIdPHC600-AB-130桩[1] 。东西方向布置数百根桩,桩轴心间距3 m;南北方向布置数十根桩,桩轴心间距2.7 m。经初步估算,单桩竖向承载力特征值3600 kN,桩身结构强度竖向抗压承载力设计值4800 kN。

2. 初次竖向静荷载试验

2.1. 竖向静荷载试验

利用工程桩在1A焦炉基础区域内进行三组PHC单桩竖向静荷载试验[2] ,确定其抗压承载力。每组1套试验桩,6套辅助桩,每组共计7套工程桩。

经研究分析现场所检测的159#、190#、200#单桩竖向抗压静载试验均加载至4320 kN时桩顶总沉降量为94.60 mm、89.78 mm、150.40 mm,Q~S曲线出现陡降,最后一级荷载的沉降量大于上一级荷载沉降量的5倍,且荷载不能稳定,则终止加载,取前一级加载值3600 kN为该批桩极限承载力,159#、190#卸载完毕时残余沉降量分别为88.49 mm、87.31 mm。159#桩Q~S (荷载~沉降)曲线如图1所示。

2.2. 其他检测结果

通过对159#、190#、200#试桩静试验数据研究分析,该批桩的承载力特征值为1800 kN,是设计预先要求值的一半,并且静载试验的Q~S曲线形态非常相似,说明该批桩的承载力不满足设计要求。用其他检测方法检查桩身是否存在缺陷:

1) 低应变检测桩身完整性

对159#、190#、200三根试桩在静载试验前及静载试验后,低应变检测全部为I类桩,桩身结构完整性完好,均未发现桩身质量缺陷。

2) 高应变检测桩身完整性及单桩承载力

对三根试桩进行高应变检测,其中在做高应变检测时159#、190#桩位被占,不具备检测条件,用附近相同桩型的169#和231#桩代替。高应变检测结果表明:169#、200#、231#三根桩全部为Ⅰ类桩,桩身结构完好,但其对应的承载力分别为4654 kN、3506 kN、3900 kN,均未达到设计要求。

3) 内壁摄像检测桩身完整性

Figure 1. Q-S relationship of pile 159#

图1. 159#桩Q~S关系曲线

采用内壁摄像对三根试桩进行内窥检测,其中159#桩检查深度30 m,内壁完好,接头质量较好,在桩顶以下23.6 m左右处出现环向裂纹,存在一处轻微不利缺陷;190#桩检查深度6 m,桩洞被堵,无法内窥;200#桩检查深度23 m,内壁完好,接头质量较好,无缺陷。

内壁摄像检测结果表明,159#、190#、200#三根桩没有被发现存在影响桩身结构承载力的不利缺陷。

3. 补充桩基试验

通过静载试验、低应变、高应变、内壁摄像检测及场地地质情况等综合因素分析,发现上述三根桩桩身结构都是完整的,但是单桩承载力均不满足设计要求。考虑到该区域桩可能存在上浮导致单桩承载力不足,因此再制定三套桩基检测方案研究该区域桩是否存在上浮现象。

3.1. 土体破坏后继续加载试验

在相同的区域内选择两根工程桩128#桩和129#桩做土体破坏后继续加载试验,即桩在试验检测时出现第一次陡降后继续加载,观察静载曲线的型态。

129#单桩竖向抗压静载试验加载至5040 kN时,桩顶总沉降量为73.12 mm,Q~S曲线出现第一个明显陡降点,本级荷载的沉降量大于上一级荷载沉降量的5倍。继续加载至9600 kN时,桩顶总沉降量为211.98 mm,Q~S曲线出现第二个明显陡降点,最本级荷载的沉降量大于上一级荷载沉降量的5倍,且荷载不能稳定,则终止加载。

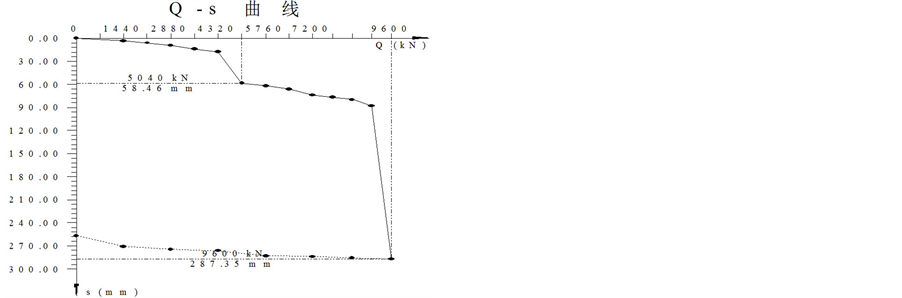

128#单桩竖向抗压静载试验加载至5040 kN时,桩顶总沉降量为58.46 mm,Q~S曲线出现第一个明显陡降点,本级荷载的沉降量大于上一级荷载沉降量的5倍。继续加载至9600 kN时,桩顶总沉降量为287.35 mm,Q~S曲线出现第二个明显陡降点,最本级荷载的沉降量大于上一级荷载沉降量的5倍,且荷载不能稳定,则终止加载。128#相对应Q~S曲线图如图2所示。

3.2. 独桩竖向静荷载试验

在相邻区域1B焦炉基础打入一根工程桩400#桩,周围未打其他工程桩,检测其承载力是否满足设计要求。经研究分析现场所检测的400#单桩竖向抗压静载试验,当加载至最大加载量7200 kN时,桩顶总沉降量为43.87 mm,Q~S曲线相对平滑,未出现明显的拐点和曲折。则该桩极限承载力Qu ≥ 7200 kN。其测试的承载力满足设计要求。相对应Q~S曲线图如图3所示。

3.3. 复压后竖向静荷载试验

将1A焦炉基础已经沉桩完成的工程桩进行复压,在其中挑选183#、184#两根做静载试验,休止14

Figure 2. Q-S relationship of pile 128#

图2. 128#桩Q~S关系关曲线

Figure 3. Q-S relationship of pile 400#

图3. 400#桩Q~S关系曲线

天后检测其承载力是否满足设计要求。

由于1A焦炉基础复打比较困难,所以桩的复位采用复压法[3] 。该方法必须将土体开挖至基础标高进行,复压设备采用800吨静压桩机,配置7200 kN荷载,因设计对桩的差异沉降要求极为严格,按桩身强度为C80混凝土计算桩身承载力极限值大于6000 kN,所以设计给出的复压静载试验最大的加载值为6800 kN。

经研究分析现场所检测的183#、184#单桩竖向抗压静载试验,当加载至最大加载量6800 kN时桩顶总沉降量分别为30.40 mm、28.89 mm,卸载完毕时残余沉降量分别为16.41 mm、12.19 mm,Q~S曲线均相对平滑,未出现明显的拐点和曲折。则该桩极限承载力Qu ≥ 6800 kN。其测试的承载力满足设计要求。184#桩相对应Q~S曲线图如图4所示。

4. 桩的上浮现象及工程处理

4.1. 桩的上浮现象分析

因工程桩的顶端送入地表下约4.5 m,打桩过程中不易发现桩的上浮现象。

通过上述静载试验分析,在相同区域的128#、129#做静载试验的桩,当加载至5040 kN时,分别出现第一次陡降,沉降量达到58 mm、73 mm,按照方案的要求继续加载,当加载至9600 kN时,分别出现了第二次陡降,沉降量达到287 mm、211 mm,该沉降量对应的荷载值不满足设计要求,且两次陡降

Figure 4. Q-S relationship of pile 184#

图4. 184#桩Q~S关系曲线

段的沉降量之和分别为150 mm、140 mm。在相邻1B焦炉基础工程桩与1A焦炉基础复压后的工程桩,分别加载至7200 kN、6800 kN时,其沉降量对应的承载力均满足设计要求。由于1A焦炉基础工程桩在复压过程中,其复压的沉降量大致在130 mm~390 mm之间,与该区域128#、129#两根桩静载试验的两次陡降段的沉降量相同,说明该区域桩的确存在上浮现象。

经研究分析,可能引起该区域工程桩存在一定量的上浮现象的原因有以下2点:

1) 高密度布桩有可能使桩上浮。炼焦工程1A、1B焦炉基础工程桩均选择的是3.0×2.7m的格网布置,每台打桩机每天平均施工5套工程桩,该场地地层以饱和、高塑性、强结构性粘土为主,渗透系数为10-7cm/s,渗透性较差,根据类似场地打桩引起超孔隙水压力的理论研究和实测结果[1] ,会发生超孔隙水压力积累,在地基土有回弹或有回弹趋势下,易导致桩的上浮。

2) 地应力的变化有可能使桩上浮。炼焦工程1A焦炉为挖方区,最大挖方高度14 m,平均10 m以上。前阶段压力的卸除,土体产生回弹,由于该区域粘土有湛江组粘土的性质,塑性指数、液限比较高,局部塑性指数高达26、液限高达56%,且后期回弹稳定,即形成新的应力平衡会持续较长时间。

事实上,软土地区密集打入混凝土桩而导致上浮问题在80年代初宝钢一期工程中曾出现过[4] 。2000年后PHC桩得到大量使用,密集打入桩基上浮问题发生得更多[5] -[7] 。湛江钢铁新型焦炉因荷载比较大、桩基布置比较密集,2014年初在打桩施工过程也发现桩基上浮问题。

4.2. 上浮桩的工程处理

在以上试验基础上,并经专家会议讨论决定:对存在上浮的384套桩全部采用800 t的静力压桩机进行复压处理,同时将压桩机的配重增加至680 t,控制最大压力不大于600 t并控制压桩速度,辅以过程监测。结果最大压下量284 mm,最小压下量79 mm。

复压结束后,随机抽取3根桩做静载试压,全部达到设计承载力要求。

5. 结论

渗透性较差的软土场地密集打入混凝土预制桩,会发生超孔隙水压力积累,在地基土有回弹或有回弹趋势下,易导致桩的上浮。

控制打桩进度或减少打桩挤土量,可以减小超孔隙水压力积累,减小桩的上浮。

试验也验证了复压或复打是处理桩基上浮问题的可靠方法。