1. 引言

流体壁面剪应力的测量对于流动减阻、湍流结构机理研究等方面都具有重要的作用,但是这一物理量较难测得。近年来,MEMS (Micro-electromechanical System,微电子机械系统)技术的发展推动了传感器尺寸的微小化,MEMS传感器为壁面剪应力的测量提供了一种准确有效的手段。国内外许多研究机构已经开展了各类MEMS壁面剪应力传感器的设计制造。为了关联壁面剪应力和输出信号,评估传感器的工作性能指标,许多研发单位开展了传感器的标定研究工作,但是至今为止尚未有统一的标定方法形成。关于MEMS壁面剪应力传感器的研究进展,Lennart Lofdahl [1] 于1999年介绍了测量壁面剪应力的传统方法和MEMS方法,其中重点介绍了热膜型MEMS壁面剪应力传感器的测量原理,标定公式以及时间和空间分辨率。Ali Etebari [2] 于2008年对最新的研究成果进行了概述。

MEMS壁面剪应力传感器的种类有很多,按测量方式的不同可分为直接测量型和间接测量型。浮动单元可作为直接测量方式的敏感元件,浮动单元式剪应力传感器又可分为压缩压阻式、电容式和光学式的。此外,基于光学或声学原理以及基于柔性微柱位移的传感器也属于直接测量类型,热膜型的或底层隔板型测量方法属于间接测量类型。在实际中研究应用最多也最经典的是热膜型的MEMS壁面剪应力传感器。本文主要对热膜型MEMS壁面剪应力传感器的测量原理、特点及其行静态标定和动态标定法作介绍。

2. 热膜型MEMS壁面剪应力传感器

热膜型传感器的敏感元件是置于基底上的热敏电阻,电流通过电阻产生热量,流体流动带走热量从而使电路中的电量发生变化,根据电量变化的大小可以间接推断出剪应力的大小。

国外许多研究机构对热膜型MEMS壁面剪切应力传感器进行了研究。Dan Xiang等人 [3] 研发了一种制造工艺简单的桥式结构MEMS热剪应力传感器。I. Haneef等人 [4] 设计了一种基于CMOS (complementary metal oxide semiconductor,互补金属氧化物半导体)钨金属的热膜传感器,并使用硅氧化物和硅氮化物作为基底实现隔热作用,该传感器具有较高的电阻温度系数,较好的隔热功能和较高的灵敏度。

国内的马炳和等人 [5] 对微型热敏传感器的薄膜电阻进行了设计制作,提出了基于双运算放大器的恒流驱动电源设计和滤波电路设计方案,并将此测量系统成功的应用于边界层分离点的测量,同时制作了一种热膜传感器阵列结构,用于实现流场壁面剪应力的动态定点分布测量,并通过风洞实验验证了该传感器测量壁面剪应力的有效性和复现性。

3. 静态标定方法研究现状

为评估测量精度和测量数据的可信度,首先必须进行传感器的静态标定,静态标定是使用传感器开展测量的基础和前提。MEMS壁面剪应力传感器的静态标定通常通过一定的流场装置产生已知大小的壁面剪应力输入到传感器,传感器输出相应的电信号,根据输入输出关系建立如下标定公式。

(1)

(1)

MEMS壁面剪应力传感器静态标定方法可分为基于速度剖面的方法、基于流量的方法和基于压力的方法等,下面分别进行介绍。

3.1. 基于速度剖面的静态标定方法

壁面剪应力是指由于流体粘性的存在,当流体在固体表面滑动时,在相反方向产生的阻止变形发生的切向应力。壁面剪应力的值可以根据牛顿粘性公式计算:

(2)

(2)

其中u是流体沿流向的速度,y是垂直于壁面的方向,μ是流体的动力粘度。下面针对采用速度剖面法的不同流场装置进行介绍。

3.1.1. 库塔流动方法

考虑两个间距为h的无穷长平行平板,其间充满流体,下平板不动,上平板以常速U沿x方向运动,MEMS传感器安装于静止平板上。若沿x方向的压力梯度为0,则此运动满足

(3)

(3)

边界条件为: 。解之得:

。解之得:

(4)

(4)

因此壁面剪应力可表示为

(5)

(5)

平板间的库塔流动方法虽然原理简单,但是保持运动的持续性和稳定性较困难,通过把直线运动转化成旋转运动可以解决这些问题。

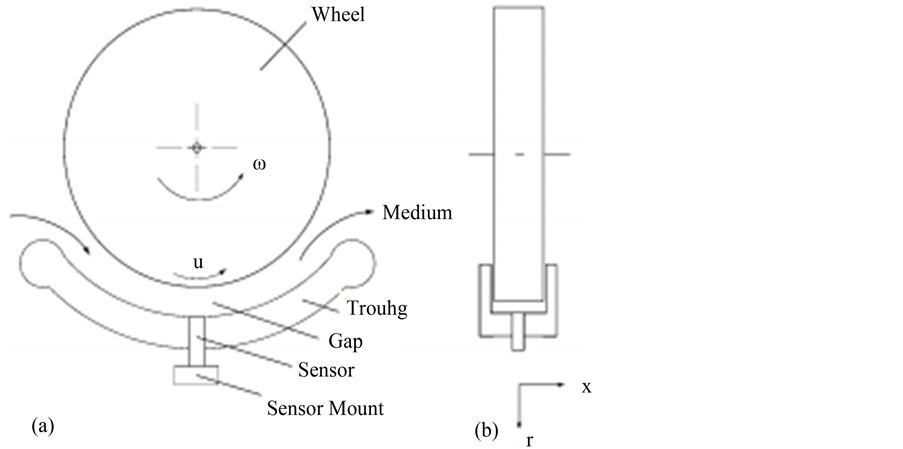

旋转流道方法的原理如图1所示,其主要结构包含一个旋转轮和与之同心的固定槽道,旋转轮以角速度 旋转,旋转轮和槽道之间充满流体介质,MEMS传感器粘贴于槽道表面。流体介质和壁面之间存在无滑移条件,因此旋转轮处的边界条件为

旋转,旋转轮和槽道之间充满流体介质,MEMS传感器粘贴于槽道表面。流体介质和壁面之间存在无滑移条件,因此旋转轮处的边界条件为 ,固定槽道处的边界条件为

,固定槽道处的边界条件为 ,固定槽道处的壁面剪应力可以表示为:

,固定槽道处的壁面剪应力可以表示为:

(6)

(6)

其中, 代表旋转轮半径,

代表旋转轮半径, 代表槽道半径与旋转轮半径之差。

代表槽道半径与旋转轮半径之差。

Allan J. Zuckerwar等人 [6] 对旋转流道标定方法进行了研究,并就轮子直径,宽度和安装传感器位置

对剪应力的影响进行了公式修正。旋转流道法的优点在于:(1) 原理简单,壁面剪应力求解方便;(2) 能够产生的剪应力数值范围广,标定量程大;(3) 旋转盘运动连续性较好。旋转流道法也存在一些缺点:(1) 旋转流道只能用于层流标定,而不适用于湍流剪应力标定;(2) 流场品质受到诸多因素的干扰,如供电源稳,电机振动,加工及装配误差等;(3) 传感器安装困难。

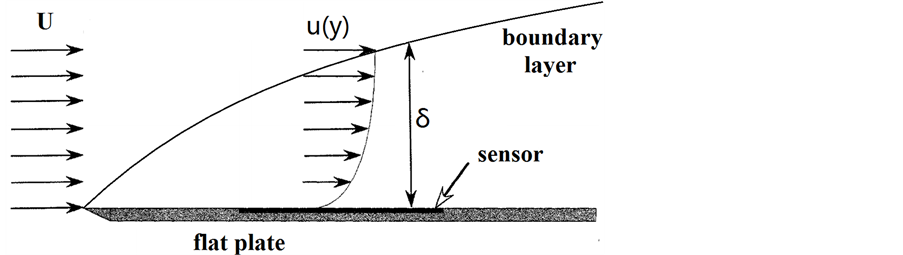

3.1.2. 平板流动方法

平板流动的模型如图2所示,将MEMS传感器粘贴于平板表面某处,通过对速度剖面的测量可以获得壁面剪应力。平板流动法获得壁面剪应力的方法有两种:(1)通过测量粘性底层的速度剖面,结合公式(1) 获得 ;(2) 测量平板近壁处的速度剖面,代入经典的速度剖面公式,通过外推法获得

;(2) 测量平板近壁处的速度剖面,代入经典的速度剖面公式,通过外推法获得 。

。

L. Löfdahl等人 [7] 在风洞中进行了平板试验,完成了对MEMS传感器的标定。他们使用多项式拟合和修正的King公式两种方法对输出电压和输入剪应力建立了函数关系。国内的项志杰等人 [8] 也采用平板流动法标定了MEMS传感器。平板流动用于标定的优点是:(1) 剪应力变化范围广,标定量程大;(2) 适用于层流和湍流标定;(3) 传感器安装方便。平板流动用于标定也有其缺点:(1) 粘性底层速度剖面测量具有难度;(2) 速度剖面公式多为经验公式,且单一的公式不能够准确描述近壁面所有区域,因此使用外推法获得的壁面剪应力存在一定的误差。

Figure 1. Schematic diagram of rotating channel flow

图1. 旋转流道示意图

Figure 2. Flow inside boundary layer of flat plate

图2. 平板边界层流动

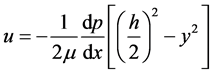

3.2. 基于流量的静态标定方法

如图3所示为微扁型水槽的结构原理, 和

和 分别表示水槽的宽和高,

分别表示水槽的宽和高, ,水介质从槽道上部注入,传感器粘贴于槽道内的下表面,且距离入水口一定的距离以保证流动充分发展。在压差作用下,流体在渠道内作如图4所示的二维泊肃叶流动,沿x方向的流速可表示为:

,水介质从槽道上部注入,传感器粘贴于槽道内的下表面,且距离入水口一定的距离以保证流动充分发展。在压差作用下,流体在渠道内作如图4所示的二维泊肃叶流动,沿x方向的流速可表示为:

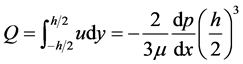

(7)

(7)

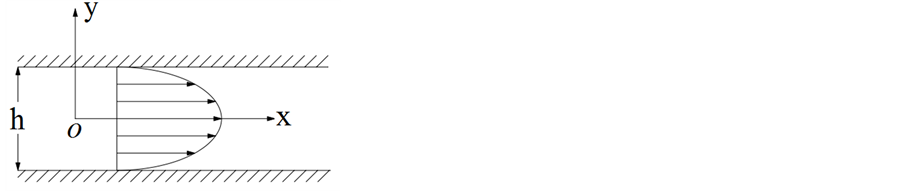

流量 ,则因此壁面剪应力

,则因此壁面剪应力 可以表示为:

可以表示为:

(8)

(8)

李晓莹等人 [9] 采用该方法对传感器进行了标定。微扁型水槽的优点在于:(1) 剪应力的计算及产生方便;(2) 微扁型水槽装置尺寸较小、制作成本低。微扁型水槽的缺点在于:(1) 能够产生的剪应力量级较小,只适用于层流情况下的标定,很多情况下不能够满足实际应用要求;(2) 在微型水槽中推导出的抛物型速度剖面并不适用于线性层流底层,因此剪应力的计算公式具有一定的误差。

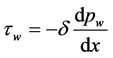

3.3. 基于压力的静态标定方法

基于压力的标定方法所依赖的装置为扁平水槽,如图5所示为扁平水槽示意图,其中 为扁平水槽的高度,b为扁平水槽的宽度,

为扁平水槽的高度,b为扁平水槽的宽度, 。纵向流动的平均动量方程可以表示为:

。纵向流动的平均动量方程可以表示为:

(9)

(9)

由 ,

, 可得:

可得:

Figure 4. Two dimensional Poiseuille flow

图4. 二维泊肃叶流动

(10)

(10)

即

(11)

(11)

国外的De Luca A.等人 [10] 和国内的田于逵等人 [11] 均采用该方法标定了MEMS壁面剪应力传感器。扁平槽道法的优点在于:(1) 原理简单,通过调整压力梯度就可以获得不同的壁面剪应力;(2) 计算公式经过严格的理论推导,准确度较高;(3) 扁平槽道中不论流动是层流或是湍流,压力与壁面剪应力的对应关系均能成立;(4) 产生壁面剪应力的数值范围较大。扁平槽道法用于标定的缺点在于:(1) 压力通过调节流速来间接获得,而不能够直接调节压力;(2) 标定装置尺寸大,制造成本较高。

4. 动态标定方法的研究

在湍流流动中时常需要捕捉湍流脉动,这就要求传感器具有较长的带宽和较小的频率–相位特性,对于热膜式的传感器来说,电阻的热惯性和与频率相关的热传导都能够影响可用带宽,为了评估这一特性需要进行传感器的动态标定。

在MEMS传感器的动态标定方面较为常用的方法是斯托克斯层激励方法。斯托克斯层激励方法是在管道中输入正弦声波信号产生脉动壁面剪应力的一种方法,脉动剪应力信号与声压的大小和正弦信号频率相关 [12] 。平面声波管的结构如图6和图7所示,图6中平面声波管的终止段是平直的,因而能够产生

Figure 6. Schematic diagram of plane wave tube with rigid termination

图6. 平直终止段的平面波管示意图

Figure 7. Schematic diagram of plane wave tube with anechoic termination

图7. 无回声终止段的平面波管示意图

驻波,从而可用于传感器的动态标定,图7的平面波管采用楔形终止段,它可以减小声波的折射,从而在管道内形成行进波,因此可以用于传感器频率响应的测量。

基金项目

国家重大科学仪器设备开发专项(2013YQ040911)。