1. 引言

随着建筑业的快速发展,各种复杂特殊结构应运而生,对支架体系在搭设高度、承载能力、稳定性以及适应性等方面也提出了更高的要求。传统的支架体系虽然应用广泛,但是各有缺点,例如,扣件式钢管支架安全性差、可靠性低、安装不稳定,并且极限高度一般不能超过33 m;门式钢管支架形式比较固定单一,无法适应多变的工程状况;碗扣式钢管支架的规格比较固定,且制作成本较高 [1] 。这些缺点导致施工过程中支架事故频发,工人安全无法保障。而承插型盘扣式钢管支架作为一种新型支架,可以很好地解决以上支架的问题。

本文介绍了承插型盘扣式钢管支架的基本组件和节点连接方式,以常州紫荆公园景观塔为具体的工程实例,阐述了盘扣架在工程中的应用。指出盘扣架在未来的推广过程中机遇和挑战共存,一方面,在经济性、安全性以及适应性等方面都明显优于传统的支架体系,另一方面,在推广过程中可能也会遇到一些困难。

2. 承插型盘扣式钢管支架的基本组件

盘扣架的基本组件按体系可以分为三个部分,如图1所示。

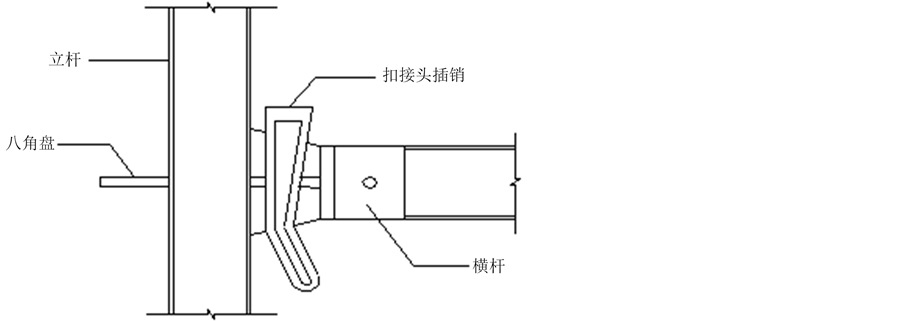

杆件体系:(1) 立杆;盘扣架的竖向支撑构件,由Q345热镀锌钢管制作而成,采用套管或连接棒承插连接。(2) 横杆;盘扣架的水平杆件,由Q235热镀锌钢管制作而成,两端焊接有扣接头,与立杆上的八角盘扣接。(3) 斜杆;盘扣架的斜向杆件,由Q195热镀锌钢管制作而成,两端焊接有扣接头,与立杆上的八角盘扣接。斜杆用于提高支架结构的稳定性,分为水平斜杆和竖向斜杆,其长度由横杆和立杆长度决定。

连接体系:(1) 八角盘;焊接于立杆上,可扣接8个方向扣接头的八边形或圆环形孔板,用于连接横杆和斜杆。(2) 扣接头插销;固定扣接头与八角盘的专用楔形零件。

调节体系:(1) 可调底座;安装在立杆底部,立杆套在底座的螺母上,通过调节螺母来调节立杆的高度。(2) 可调顶托;安装在立杆顶部,用于调节立杆的高度。顶托上可安放龙骨或直接支撑模板。

3. 承插型盘扣式钢管支架的节点连接方式

与传统支架体系的节点连接方式不同,盘扣架是用八角盘来连接横杆、立杆和斜杆。横杆和斜杆采用杆端扣接头卡入焊接在立杆上的八角盘,并用楔形插销固定扣接头与八角盘。八角盘及扣接头采用碳素钢铸造,经单侧弯剪极限承载力试验验证,八角盘单侧可承受45 KN到50 KN集中力。楔形插销具有自锁功能,端头设计成弧状弯钩可确保插销不会自行滑脱,并且试验表明,楔形插销的抗拔力可达2.5 KN,能够满足施工过程中防滑脱的要求 [2] 。盘扣架的节点连接方式如图2所示。

这种独特的节点连接方式保证了立杆、横杆、斜杆以铰接的方式汇交于一点,使得各杆件均为二力杆,最大限度地与计算模型符合,减小了杆件实际受力与理论计算结果的误差,提高了支架的安全性。

Figure 1. Basic components of ringlock steel pipe stent

图1. 盘扣架的基本组件

Figure 2. Joint connection mode of ringlock steel pipe stent

图2. 盘扣架的节点连接方式

而传统的钢管支架由于节点连接方式的原因,杆件实际受力与计算模型具有明显的差异,使得支架体系偏于不安全。例如现阶段大量使用的扣件式脚手架由于采用扣件连接,钢管承受偏心荷载,从而导致实际情况与设计计算有很大差异,即使是经计算满足要求的脚手架也存在一定的安全隐患 [3] 。

4. 工程案例

(1) 工程概况

常州紫荆公园景观塔为世界上最大的无幅式摩天轮,如图3所示,最大跨度为89 m,高度为80 m,厚度为7 m。主体结构采用组合钢箱结构,钢管桁架位于圆环内侧,圆环外侧为用幕墙封闭的游艺舱体,两层地下室采用型钢混凝土框架结构,主要用于设备层及上下观光功能。图4所示为该工程的盘扣架施工现场。

(2) 工程特点及难点分析

1) 搭设高度高。采用落地式工作架搭设,最大搭设高度达74 m。

2) 工作面非常多。幕墙施工工作架须同时满足景观塔观光环内外圈及两侧幕墙安装,施工工作面非常多,而且圆环内侧钢管桁架处工作面呈三角形,搭设难度大。

3) 落地架垂直度控制难。落地架内侧与观光环外侧幕墙施工完成面间距控制在45 cm,若垂直度控制不到位,将会严重影响施工工作面,甚至会进行二次搭设。

Figure 4. Construction site of ringlock steel pipe stent

图4. 盘扣架施工现场

4) 材料垂直运输工作量大。74 m高的落地架架体材料全部采用人工传递。

5) 钢管组合桁架垂直运输难度非常大。观光环两侧74 m落地架体采用履带吊吊运钢管组合桁架进行连接,然后人工就位安装。

6)施工风险大。观光环中心两侧21 m (共42 m)范围内的顶部幕墙工作架安装高度高,高空风力非常大。

(3) 采取的解决措施

1) 观光环两侧3 m宽度架体之间部分采用钢管组合桁架(8 cm × 120 cm)进行连接。在架体开口部位水平联系桁架增设5层钢丝绳剪刀撑,其中2层须与斜拉缆和水平联系钢管组合桁架在同一层。钢管组合桁架与两侧架体连接时,一侧上下弦杆与两侧架体立杆扣件连接,另一侧上下弦杆与普通钢管竖向立杆扣件连接,同时采用双扣件进行防滑设置。

2) 钢轮内环钢管桁架以下部分平台,采用普通钢管搭设,其工作面呈“V”形,其底部两支主要受力钢管穿过桁架,与钢管桁架采用扣件夹箍形成可靠连接,同时与落地架进行有效连接,并搭设竖向斜撑进行卸载;另与原结构或两侧架体立杆主节点处采用钢丝绳进行拉结和卸载。

3) 加强承插型盘扣式钢管支架整体抗倾覆能力。采用方案为:在25 m、45 m及65 m设置对拉的抗倾覆钢丝绳,并设置高强度地锚。

4) 观光环中心两侧21 m (共42 m)范围内的顶部幕墙工作架采用电动提升工作架,先采用[6.3槽钢和I16工字钢制作电动提升框架,再在提升框架上采用承插型盘扣式钢管支架搭设一步工作架架框,安装电动提升机、安全锁、配电箱、平台板等。顶部提升悬臂工字钢采用I36 a,悬臂长度2.75 m。

5) 落地式工作架连墙件设置:30 m高度以下可不设置连墙件,30 m高度以上设置连墙件,连墙件采用Φ 48 × 2.7普通钢管,与钢结构按照高度2步2跨进行焊接连接设置;无法按照2步2跨设置时,以单个连墙件受力面积不大于10 m2的原则进行设置。

5. 承插型盘扣式钢管支架的推广前景

5.1. 盘扣架的优势

(1) 经济性好

盘扣架采用具有更高屈服强度的低合金材料制作而成,在相同承载力的要求下,与普通碳素钢材制作的支架相比,钢管壁可以做得更薄,材料节省率可以达到27%,价格可低10%左右。此外,钢管壁更薄,重量较轻,运输费用更低。盘扣架独特的节点连接方式不仅可以减轻工人的劳动强度,而且提高了装拆的施工工效,与传统脚手架相比具有明显优势。

(2) 安全性高

盘扣架生产过程科学规范,且采用力学性能好,耐久性强的低合金材料制作,质量更好,承载力更高。盘扣架的连接借助焊接于立杆上的八角盘,确保立杆、横杆、斜杆以铰接的方式汇交于一点,杆件均为二力杆,最大限度的与计算模型符合,减小了杆件实际受力与理论计算结果的误差,提高了支架的安全性。盘扣架的各种杆件均做了镀锌防锈处理,有效提高了耐久性能,避免发生传统脚手架因为锈蚀而导致钢管有效厚度降低的现象。

(3) 适应性强

盘扣架经过工程实践,在很多复杂特殊工程中均取得了良好效果。例如上一节介绍的常州紫荆公园景观塔,除此之外,还有南京青奥村高支模工程、无锡地铁2号线、南京禄口机场航站楼等工程项目。从已有的工程运用中不难发现,盘扣架能够很好地适应规模大、难度大的特殊复杂工程,将来也必然得到更广泛的运用 [4] 。

5.2. 推广盘扣架面临的困难

推广盘扣架的过程中,可能会出现很多困难 [5] :(1) 由于缺乏有效的监管机制,市场会出现大量的仿制品,低价恶性竞争,而且仿制品的质量往往得不到保证,容易导致盘扣架的信誉丧失,最后不得不退出市场。(2) 生产效率过低,导致盘扣架的单价过高,降低施工单位的使用热情。(3) 政策法规不够健全,缺乏有效的政策支持。

6. 结论

盘扣架作为一种新型支架体系,具有搭设高度高,承受荷载大和稳定性好等特点,在工程实践中已经得到了大量运用,并取得了良好的效果。盘扣架具有很多优点,在经济性、安全性以及适应性等方面都明显优于传统的支架体系,虽然在推广过程中可能也会遇到一些困难,但是仍然具有广阔的应用前景,是未来支架体系发展的必然趋势。