1. 引言

镁合金以其较低的密度和变形后优异的室温性能而受到工业界的重视,然而其高温力学性能较差,严重限制了镁合金的应用范围 [1] [2] 。Mg-RE系合金是重要的耐热合金,适用于在200℃~300℃下长期工作。在镁合金中加入Gd、Y等稀土元素能有效地提高铸造镁合金的室温及高温强度 [3] - [5] ,改善其高温蠕变性能以及耐腐蚀性能 [6] [7] ,使Mg-RE合金在航空航天、汽车、军工产品中具有广阔的应用前景 [8] [9] 。二元Mg-Gd合金的抗拉强度随Gd含量的增大而提高,然而,合金的密度也随Gd含量的增大而变大。耐热镁合金主要的热处理工艺为固溶和时效。由于Y、Gd在镁合金中的固溶度较大,表现出很好的固溶强化和析出强化效果。Zr在镁中的固溶度很小,但具有很强的晶粒细化作用。WE54耐热合金长期使用温度为300℃,该合金具有显著的时效硬化效果,室温、高温拉伸性能和抗蠕变性能都非常优越,而且具有优良的抗腐蚀性能 [10] [11] 。WE43合金适于250℃应用,具有较高的室温和高温强度,已被用于赛车及航天飞行器的变速箱上。Mg-Gd-Y-X系合金具有比WE54,WE43和ZM6合金更好的高温性能 [12] - [15] ,但铸锭的室温伸长率偏低。目前,Mg-Gd-Y稀土镁合金的组织性能优化成为研究的重点 [16] - [18] 。本文在之前实验的基础上得到一种较好的合金成分,并研究了它的最优热处理制度,得到较好的室温和高温抗拉强度以及较好的延伸率。

2. 实验

实验用合金采用工业纯镁(>99.93 wt.%)、Mg-30.15wt.%Nd、Mg-31.25wt.%Gd、Mg-25.48wt.%Y、Mg-30.14wt.%Si中间合金配置。用电阻炉进行加热,先将铁坩埚预热至760℃后加入纯镁锭,并用Ar气进行保护,待纯镁锭熔化后保温20 min。然后迅速将温度提升到780℃并加入所需的Mg-Gd、Mg-Y、Mg-Nd和Mg-Zr中间合金,待全部熔化后搅拌并精炼3 min,扒渣后将熔体浇注到尺寸为F50 mm × 150 mm的不锈钢模具中。合金名义成分为Mg-8.0%Gd-2.5%Y-0.5%Nd-2.0%Zr。

根据课题组以往的经验,Mg-Gd-Y-Nd-Zr合金采用的固溶温度为520℃,时效温度为225℃。在熔好的铸锭上切取几个试样进行不同时间的固溶处理,将各个时间处理的试样进行粗磨、细磨和机械抛光后用酒石酸溶液进行腐蚀,腐蚀时间为15~30 s,将腐蚀后的样品迅速用清水冲洗干净,并立即用冷风吹干,在XJP

-6A

型立式光学显微镜(OM)下进行显微组织的观察,得到最优的固溶制度后再取该制度处理后的试样进行不同时间的时效处理,将各个时间的样品用金相砂纸和无锡砂纸打磨,在HV-10B维氏硬度计上测量其硬度,得到最优的时效制度。X射线衍射分析(XRD)在日本理学D/max 2000型18 KW转靶X射线衍射仪上完成,在Tecnai G20型透射电镜(TEM)下进行显微组织观察。取该最优固溶时效制度下的试样进行室温和高温拉伸,并取其断口进行扫描。室温拉伸实验在CSS-44100型万能电子拉伸机上进行,拉伸速率为1.0 mm/min,拉伸试样按照GB6397-86执行,断口扫描和合金铸态、固溶态组织扫描在Quanta-200型扫描电子显微镜(SEM)进行。

3. 结果分析

3.1. 合金热处理工艺的确定

3.1.1. 合金的铸态显微组织

图1所示为该合金的铸态显微组织。由图可知,合金的铸态显微组织是由α-Mg基体与一些分布在晶界处枝晶网胞间的不连续的非平衡共晶组织,以及零星分布在晶粒内的黑色圆形和方形粒子构成的。合金的晶界清晰可辨,晶粒大小均匀,呈等轴晶,平均晶粒尺寸约为44 μm。

3.1.2. 合金固溶制度的确定

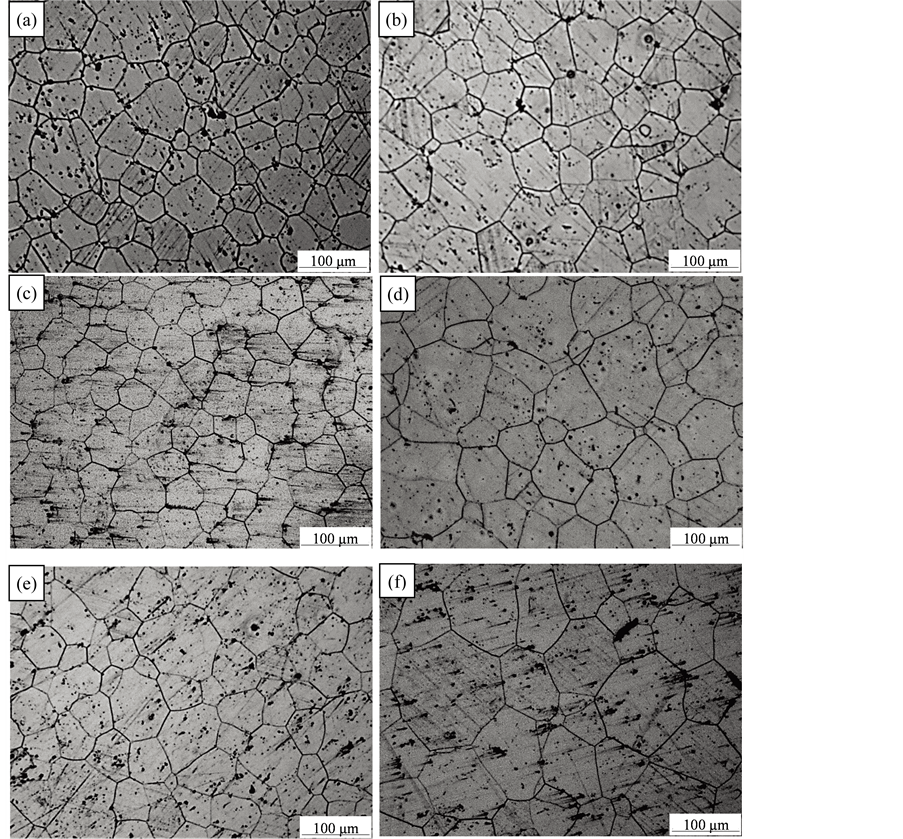

图2所示为该合金在520℃不同时间下的固溶组织。由图2(c)可知,合金经520℃/12 h固溶后非平衡共晶基本全部溶解,晶界和晶内分布着大量黑色粒子,且主要分布在晶界上。而且随着固溶时间的增加,晶粒尺寸出现了一定程度的长大现象。因此,我们确定520℃/12 h作为合金较优的固溶制度。

3.1.3. 合金时效制度的探索

图3所示为该合金520℃固溶12 h后的时效硬化曲线。由图可知,在时效的初始阶段,合金的硬度迅速升高并在12 h时达到峰值硬度(105.6 Hv),随着时效时间的延长,合金的硬度逐渐下降,最后基本保持不变。因此,我们确定该合金固溶后较优的时效制度为225℃/12 h。

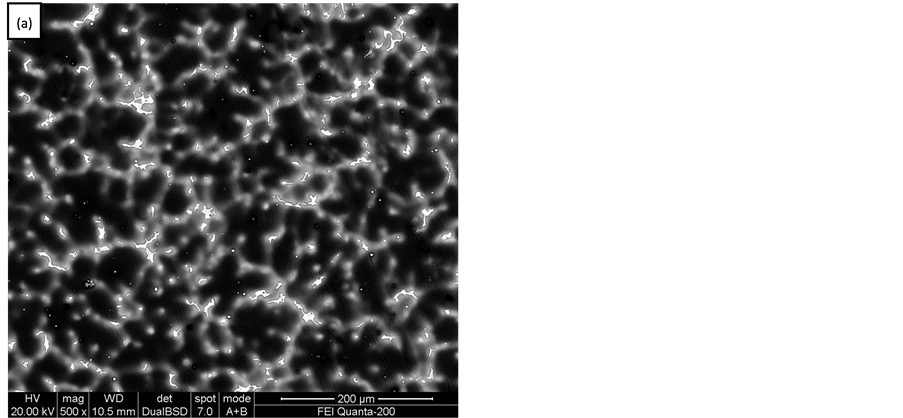

3.2. 合金的铸态和固溶扫描组织

图4(a)为合金铸态组织,可以看出,合金铸锭组织很不均匀,除α-Mg基体,还存在大量分布在晶界处枝晶网胞间的不连续的非平衡共晶组织。图4(b)为合金局部放大组织,并对不同形貌的粒子进行了EDS能谱分析,结果如表1所示。由此可知,合金铸态组织中主要存在4种不同组织:A为α-Mg基体,B为大量存在的非平衡伪共晶,C为晶界少量存在的方片相,D为晶内少量存在的圆片相。结合EDS能谱和后面的XRD结果,可知B主要为Mg5Gd和Mg24Y5的第二相,C为富(Gd + Y)相,D为富Zr相,这也进一步证实了Zr在Mg基体中主要作为晶粒细化剂。富Zr晕圈的主要形成机制是包晶反应。

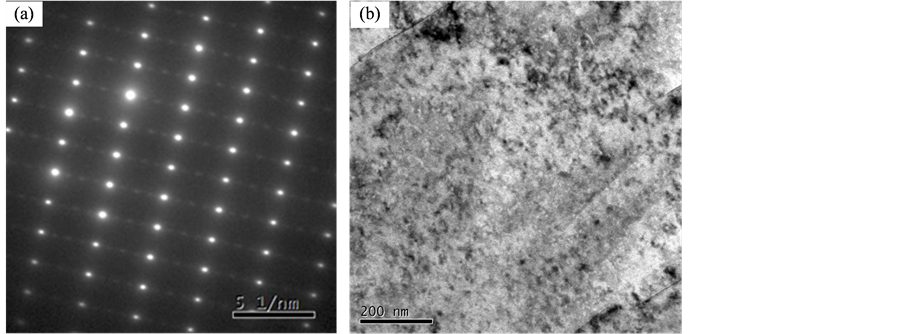

图5(a)为合金固溶态组织,可以看出,铸态合金中存在的大量的非平衡共晶组织基本已经溶解,剩下极少数的长条组织以及大量的方片相或圆点相。图5(b)为合金局部放大组织,并对不同形貌的粒子进行了EDS能谱分析,结果如表2所示。由此可知,合金固溶组织中主要存在3种不同组织:A为α-Mg基体,B为方片相,C为圆点相。对比铸态的扫描结果可知,合金固溶态中存在的大量圆片相与铸态合金中的圆片相成分相近,只是Gd和Y成分提高了,可以认为是同一种相,目前普遍认为在铸态下产生这些方片相的数量极少,绝大部分方片相是在固溶过程生成。对比两个状态的EDS结果可知,铸态合金中主要的非平衡共晶组织的去向有3个:α-Mg基体、方片相和圆点相。

3.3. 合金的XRD与透射分析

图6是Mg-Gd-Y-Nd-Zr合金XRD图谱,从衍射图谱可以看出,铸态合金中含有大量的α-Mg以及第二相Mg5Gd和Mg24Y5,经过固溶处理之后,晶内的第二相基本已经固溶完全,仅存在α-Mg固溶态,这

Figure 2. OM images of alloy with different solid solution time. (a) 8 h; (b) 10 h; (c) 12 h; (d) 14 h; (e) 16 h; (f) 18 h

图2. 合金不同固溶时间金相组织。(a) 8 h;(b) 10 h;(c) 12 h;(d) 14 h;(e) 16 h;(f) 18 h

Figure 3. Aging hardening curve of the alloy after solid solution

图3. 合金固溶后的时效硬化曲线

Figure 4. (a) SEM image of as-cast alloy; (b) magnified image of as-cast alloy

图4. (a) 合金铸态扫描组织;(b) 合金局部放大组织

Figure 5. (a) SEM image of alloy of solid solution; (b) magnified image of alloy of solid solution

图5. (a) 合金固溶态扫描组织;(b) 合金局部放大组织

Figure 6. XRD diffraction pattern of Mg-Gd-Y-Nd-Zr alloy. (a) Solid solution; (b) as-cast

图6. Mg-Gd-Y-Nd-Zr合金XRD衍射图谱。(a) 固溶态;(b) 铸态

Table 1. EDS result of as-cast alloy

表1. 合金铸态EDS分析

表2. 合金固溶态EDS分析

说明上述的固溶制度是比较好的。但是在固溶之后,我们在2θ = 29˚的位置发现了一种新的峰,我们初步认为这是方片相的峰,何上明等 [19] 通过透射,确定方片相为fcc结构,a = 5.25 Å,与基体晶体结构不共格,会影响合金的力学性能,通过理论计算方片相的衍射峰,正好与上述结果相对应。在杨柳等人的研究中,指出方片相实则为氧化稀土相。

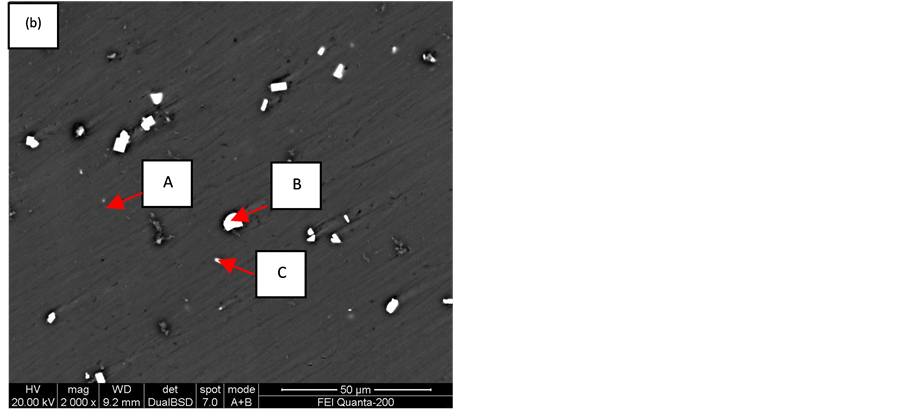

图7是Mg-Gd-Y-Nd-Zr合金峰值时效从<11 0>方向的衍射斑点及其明场像照片,从衍射图谱中可以看出,在衍射斑点<0000>与{10

0>方向的衍射斑点及其明场像照片,从衍射图谱中可以看出,在衍射斑点<0000>与{10 0}之间,存在三个附加的衍射斑点,他们分别位于1/4,1/2,3/4的位置,这与Mg-Gd系合金在峰值时效的析出相β’相匹配,图4(b)是与之对应的明场像照片,从图中可以看出,析出的β’相数量较多,分布弥散,这有助于提高合金的室温力学性能及高温力学性能。有研究 [20] 表明,过饱和富Gd固溶体的析出序列为:ssss→β’’(DO19) →β’(cbco) →β(fcc),其中,亚稳态β’相对合金起到了强化作用,β’相具有底心正交结构,晶格常数为a = 2·aα-Mg ≈ 0.64 nm,b = 8·d{10

0}之间,存在三个附加的衍射斑点,他们分别位于1/4,1/2,3/4的位置,这与Mg-Gd系合金在峰值时效的析出相β’相匹配,图4(b)是与之对应的明场像照片,从图中可以看出,析出的β’相数量较多,分布弥散,这有助于提高合金的室温力学性能及高温力学性能。有研究 [20] 表明,过饱和富Gd固溶体的析出序列为:ssss→β’’(DO19) →β’(cbco) →β(fcc),其中,亚稳态β’相对合金起到了强化作用,β’相具有底心正交结构,晶格常数为a = 2·aα-Mg ≈ 0.64 nm,b = 8·d{10 0}α-Mg ≈ 2.22 nm,c = cα-Mg ≈ 0.52 nm。在时效初期,析出的主要强化相为β”相,但是,它对合金的强化现象并不明显,随着时效时间的延迟,β”相逐渐转化为β’相,β’相对合金的强化具有重要的作用,随着合金中β’相的大量析出,合金的硬度迅速增加,在时效时间达到12 h时,合金达到峰值时效,硬度达到最大值105.6 Hv,此时,合金具有最优的室温抗拉强度和高温抗拉强度,随着时效时间的继续延迟,β’相逐渐转化为β相,由于β相具有fcc.结构,与基体非共格,造成较大的晶格畸变,因此,随着β相的析出,合金力学性能逐渐下降,抗拉强度逐渐降低,合金表现出较差的室温力学性能和高温力学性能。

0}α-Mg ≈ 2.22 nm,c = cα-Mg ≈ 0.52 nm。在时效初期,析出的主要强化相为β”相,但是,它对合金的强化现象并不明显,随着时效时间的延迟,β”相逐渐转化为β’相,β’相对合金的强化具有重要的作用,随着合金中β’相的大量析出,合金的硬度迅速增加,在时效时间达到12 h时,合金达到峰值时效,硬度达到最大值105.6 Hv,此时,合金具有最优的室温抗拉强度和高温抗拉强度,随着时效时间的继续延迟,β’相逐渐转化为β相,由于β相具有fcc.结构,与基体非共格,造成较大的晶格畸变,因此,随着β相的析出,合金力学性能逐渐下降,抗拉强度逐渐降低,合金表现出较差的室温力学性能和高温力学性能。

3.4. 力学性能测试和断口扫描

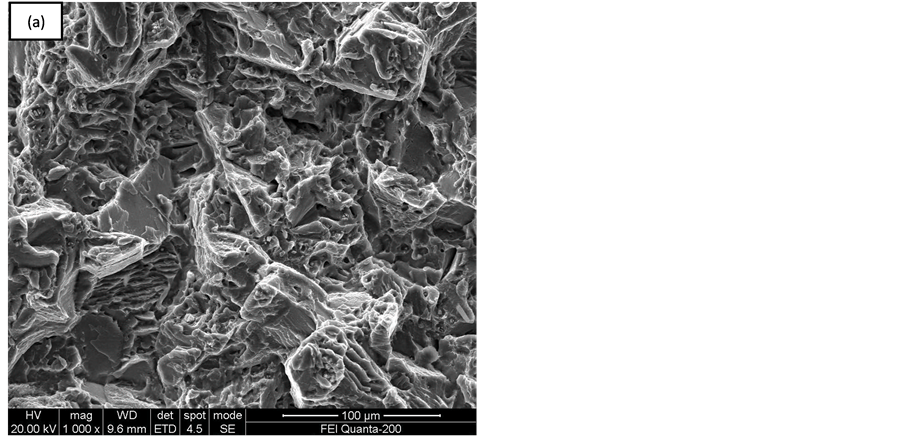

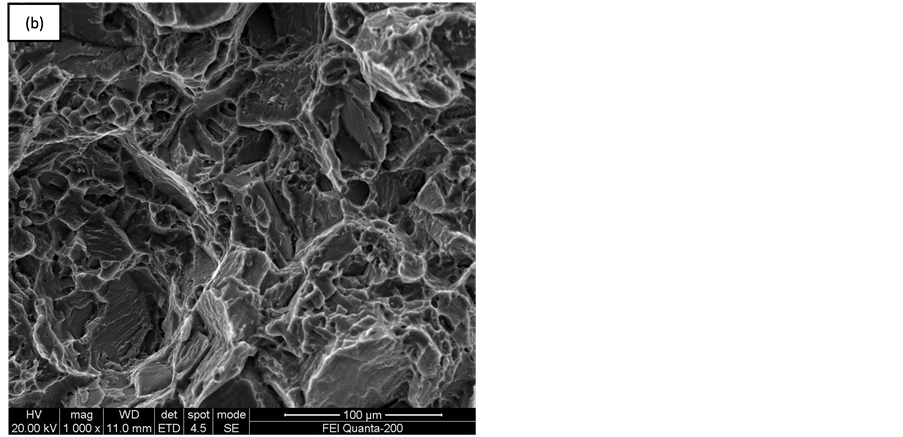

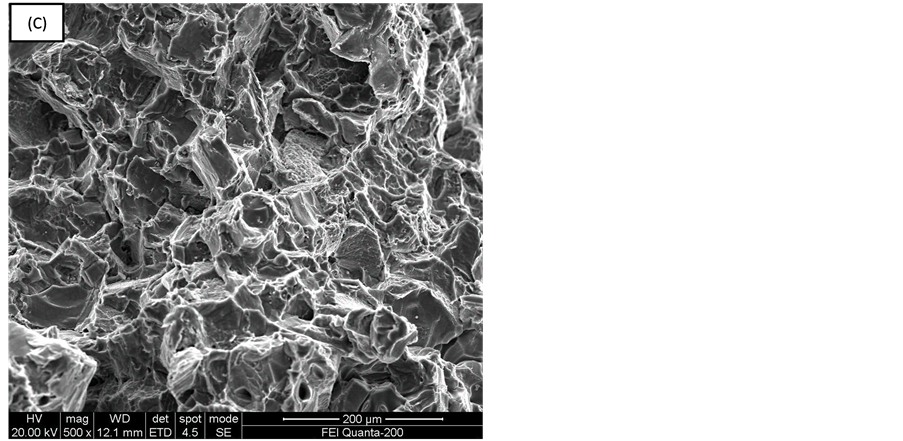

表3为合金在上述最优固溶制度和最优时效制度下的室温和高温拉伸强度及延伸率,从表中可以看出,室温下,合金能达到比较高的抗拉强度(312.04 MPa),延伸率也能到达较理想的3.4%,随着拉伸温度的升高,抗拉强度呈下降趋势,延伸率呈升高趋势,而且300℃下合金的抗拉强度下降的很明显,延伸率也升高的很明显。图8为3个温度下拉伸试样的断口扫描像,从图中可以发现,室温下的断口形貌

Figure 7. TEM photo of Mg-Gd-Y-Nd-Zr alloy with peak aging. (a) Diffraction spots; (b) bright field image

图7. Mg-Gd-Y-Nd-Zr合金峰值时效的TEM照片。(a) 衍射斑点;(b) 明场像

Figure 8. Fracture morphology of alloy, stretched at three temperature. (a) Room temperature; (b) 250˚C; (c) 300˚C

图8. 合金3个温度下拉伸的断口形貌。(a) 室温;(b) 250℃;(c) 300℃

Table 3. Mechanical properties of studied alloy at room temperature, 250˚C and 300˚C

表3. 合金在室温、250℃和300℃的力学性能

主要由大量的解理台阶和少量的韧窝组成,表现出准解理断裂的特征,随着拉伸温度的升高,250℃下,解理台阶有所减少,韧窝有所增加,但整体来说和室温下断口形貌相差不大,与其表2体现性能变化相符,300℃下,断口只发现少量的解理台阶和较多的韧窝,所以其抗拉强度最小,延伸率很大。

结合之前扫描和透射的分析结果,室温拉伸时,由于晶内、晶界存在大量的强化相β’相和固溶原子,无论在晶内还是晶界滑移都难以开始,所以能得到较大的抗拉强度,但延伸率不是很大,断口形貌也呈现出准解理断裂的特征。250℃高温拉伸时,β’相逐渐转化为β相,粗大析出相和非基面滑移促进晶体变形,造成晶间断裂和比较好的塑性。300℃高温拉伸时,合金发生动态回复,导致合金软化,使合金的力学性能下降明显,延伸率却很高。

4. 结论

1) Mg5Gd和Mg24Y5相为合金铸态的主要第二相,主要分布在晶界,呈枝状,这些物质影响了合金的力学性能,经固溶处理后基本全部溶解,剩下主要为富(Gd + Y)的方片相,方片相呈fcc结构,与基体晶体结构不共格,会影响合金力学性能。富Zr相基本都存在ɑ-Mg基体中心,呈圆点相,起晶粒细化剂的作用。

2) 合金拉伸的断裂方式为准解理断裂,随着拉伸温度的升高,解理台阶越来少,韧窝越来越多。

3) 名义成分为Mg-8.0%Gd-2.5%Y-0.5%Nd-2.0%Zr的合金的最优固溶时效制度为:520℃/12 h,225℃/12 h。在该制度下得到合金室温,250℃和300℃下的抗拉强度分别为:312.04 MPa,271.99 MPa和199.81 MPa,其对应的延伸率分别为:3.4%,7.0%和12.7%。