1. 引言

起爆药是民用爆破器材的核心组成部分,是指在较弱的初始冲能作用下即能发生爆炸,且爆速能在短时间内增至最大,易于由燃烧转爆轰的炸药 [1] 。在起爆药生产过程中,从原材料、半成品到成品,从产品贮存、运输到使用,各环节的工艺介质具有易燃、易爆或有毒的特性,且生产过程中会产生少许有害气体和污染物,生产过程中的任何麻痹,都有可能酿成严重的爆炸、火灾或中毒事故。目前,国内国外企业,起爆药生产技术大都以间断式生产工艺为主,且个别工序依然采用手工作业,生产过程的机械化、自动化程度水平较低。因此,研究起爆药制造的自动化生产工艺技术及过程控制技术,确保生产线具有工艺参数自控、过程视频监控、人机隔离、工序无人化操作、自动报警、自动停机、自动安全连锁、可靠防止传爆的安全保障技术,实现生产装置及过程的自动加料、自动抽滤、自动干燥、自动分盘、自动装盒的连续化功能,势将改善起爆药生产的安全基础条件,大幅度提升生产线安全可靠性和主动防御能力,切实提高本质安全化水平,符合《民用爆炸物品行业技术进步指导意见》(工信部安[2010]227号)、《关于加强工业雷管安全生产基础条件建设的指导意见》(工信部安[2011]431号)要求。

2. 研究内容

2.1. 工艺设计

2.1.1. 起爆药选择

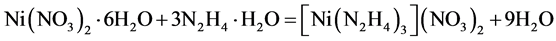

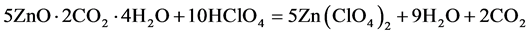

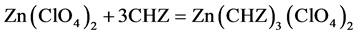

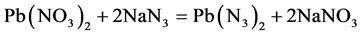

起爆药是伴随引燃、引爆器材的发展而发展起来的。黑火药是最初的起爆药,后来相继出现了氯酸盐药剂、雷汞、LA、DDNP、LTNR、D∙S、K∙D、GTG、NHN、GTX等 [2] - [5] 。为确保起爆药自动化生产过程中本质安全,选择的起爆药应具有流散性好、机械感度与静电火花感度相对较低、生产过程废水量少的特性。从我国现状和起爆药发展方向来看,使用的起爆药主要有NHN、GTX及球型LA,其化学反应程式分别如下 [6] [7] :

NHN (硝酸肼镍):

GTX (高氯酸三碳酰肼合锌):

LA (球型叠氮化铅):

2.1.2. 起爆药合成工艺

起爆药一般由2或3种材料在一定料液浓度、PH值、加料速度和反应温度条件下合成,其合成工艺流程如图1。

如图1所示,起爆药合成流程为,PLC发出指令,利用皮带机(或泵)将工艺量原材料送入配制槽,通过计量泵加入工艺量的去离子水,开动搅拌直至原材料充分溶解(或混合)。料液浓度采用浓度监控系统自动进行检测、控制,浓度监控系统设有浓度远传显示仪表、浓度远传控制,当浓度偏高时补加去离子水,当浓度偏低时补加相应原材料,直到浓度值符合工艺技术指标要求,配成料液待用;根据工艺要求,采用PLC控制,料液经过滤器过滤后,通过计量泵和流量计加入化合器中,几种料液在适当温度、酸感度下合成起爆药。流量监控系统设有流量显示仪表和流量远传控制,料液流量可自动控制;温度监控系统设有温度远传显示仪表和温度远传控制,合成中的温度可自动控制与调节,温度是通过化合器夹套内通冷水、热水进行调整,温度偏高时、通入冷水,温度偏低时、通入热水,以确保工艺要求的反应温度;酸碱度监控系统设有酸碱度远传显示仪表和酸碱度远传控制,反应液酸碱度是通过控制几种料液的流速进行自动调整。合成的起爆药经抽滤器抽滤后进入分盘、干燥、筛药、装盒、入库等工序。

2.2. 关键设备研制

2.2.1. 化合系统

化合系统主要由化合器、高位计量槽、流量控制器、温显仪、酸碱显示仪、料液输送装置、抽风装置及PLC组成。采用计量泵(或流量计)向化合器滴加料液,滴加步骤及滴加量通过PLC程序设定并在控

1——浓度远传显示仪表I;2——浓度远传控制I;3——浓度远传显示仪表II;4——浓度远传控制II;5——浓度远传显示仪表III;6——浓度远传控制III;7——温度远传显示仪表;8——温度远传控制;9——酸碱度远传显示仪表;10——酸碱度远传控制;11——配制槽I;12——配制槽II;13——配制槽III;14——化合器;15——过滤器I;16——过滤器II;17——过滤器III;18——流量计I;19——流量计II;20——流量计III;21——流量显示仪表I;22——流量远传控制I;23——流量显示仪表II;24——流量远传控制II;25——流量显示仪表III;26——流量远传控制III;27——抽滤器;28——计量泵I;29——计量泵II;30——计量泵III;31——计量泵IV。

1——浓度远传显示仪表I;2——浓度远传控制I;3——浓度远传显示仪表II;4——浓度远传控制II;5——浓度远传显示仪表III;6——浓度远传控制III;7——温度远传显示仪表;8——温度远传控制;9——酸碱度远传显示仪表;10——酸碱度远传控制;11——配制槽I;12——配制槽II;13——配制槽III;14——化合器;15——过滤器I;16——过滤器II;17——过滤器III;18——流量计I;19——流量计II;20——流量计III;21——流量显示仪表I;22——流量远传控制I;23——流量显示仪表II;24——流量远传控制II;25——流量显示仪表III;26——流量远传控制III;27——抽滤器;28——计量泵I;29——计量泵II;30——计量泵III;31——计量泵IV。

Figure 1. Process flow chart of the synthetic process of initiating explosive

图1. 起爆药合成工艺流程图

制柜屏幕上显示瞬时和累计流量;采用气动阀门自动控制各阀门开启;采用温度控制器,控制化合器夹套加热、自来水冷却,从而实现反应温度自控;采用浓度、酸碱度探测仪,结合PLC控制,实时显示和控制料液的浓度与酸碱度。由PLC结合计量泵、气动阀等对整个系统的进料、出料、浓度、酸碱度、温度、抽真空等进行控制操作,人员在反应过程中不需在现场,实现远程操作。

2.2.2. 分盘系统

分盘系统主要由空药盘输送机械手、药盘输送皮带、自动分盘机和药盘输送机械手及PLC组成。机械手将真空抽滤后的药剂连同滤布一起移到自动分盘机上部,将药倒入自动分盘机;自动分盘机通过自动倾斜、震动(气体振动器)将药剂倒入药盘中,药盘下有防爆称重装置,达到重量,药剂停止倒入;分盘后的药剂被机械耙手将药剂自动耙匀,然后由机械手自动传送到输送机上,同时机械手将空盘自动送入分盘机的下方等待下个自动分盘。

2.2.3. 干燥系统 [8] [9]

干燥系统主要由物料自动进出装置、真空系统、冷热水循环系统及温度、压力控制仪表及PLC组成。药盘到达干燥工位时,物料通过自动进出装置进入干燥系统,然后热源机将需要引进的气体在温控仪的调控下加热到所需的设定温度后,通过保温管路送入干燥装置中,再通过功率略大于送风功率的真空泵装置将加热后的气体引入物料,热风穿透过物料的同时将物料中多余的水分带走,最后经由真空泵装置将热交换后的含水分气体抽离干燥装置,经由捕集器排出。干燥好的物料通过自动进出装置从干燥系统出来,进入下一工位。

2.2.4. 筛药系统

筛药系统由药盘吸附装置、药盘翻转装置、筛药装置、自动称量装置、药盒旋转装置及PLC组成。药盘到达筛药工位时,采用真空吸盘吸住药盘后翻转180˚,将药盘内的起爆药倒入筛药装置中进行筛药,合格品装入药盒,不合格自动装入不合格品收集盒中。合格品装药盒过程中自动称量,当药盒内的药剂达到装盒工艺设定值后,装药机停止工作,药盒旋转装置自动将下一个空药盒送到装药位置,已装好药的药盒送到取药机械手取药盒位置,由取药盒机械手送到暂存壁窗内。

2.3. 电控系统设计

2.3.1. 自动控制系统 [10]

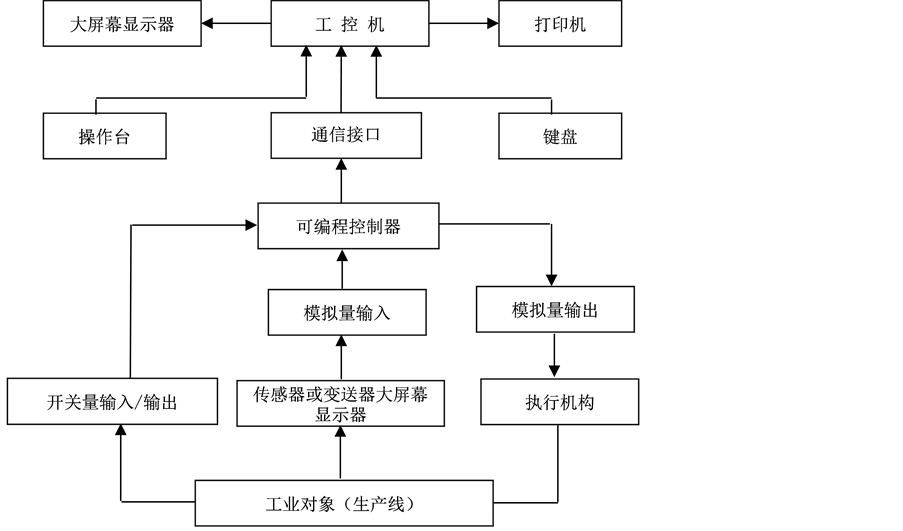

采用先进的集散(DCS)自动控制系统,利用工控机、PLC、视频监视器等设备集中管理和监控整个生产线的运行,动态显示整个工艺流程和生产线的运行情况,完成数据处理等工作。以PLC为核心,控制各个子系统,进行参数监控、调节、超限报警、故障停机及自诊断等工作。

起爆药自动生产线控制系统构成如图2所示。

2.3.2. 视频监控及语音通话系统

起爆药生产线的生产过程由控制室远距离控制操作,各工序工位实现无人化操作,通过语音通话系统指示巡视员进行应急故障处理。在各工间及工间内的关键工序安装高清化数字摄像机,通过视频系统进行监控,并将视频资料保存在硬盘录像机中,确保生产过程的有序进行;本设计拟采用模拟与数字混合闭路电视监控系统,前端采用模拟摄像机,传输部分采用同轴电缆,后端均为数字化硬盘录象机,可实时通过网络进行传送。

2.3.3. 安全防护系统

各工序外墙安装触摸显示屏及应急停车按钮,触摸显示屏可以进行设备运行参数的调整和视频影象

Figure 2. The control system of the automatic production line of initiating explosive is a block diagram

图2. 起爆药自动生产线控制系统构成方框图

的自动切换,并且实时显示工位设备运行状态,实现工位设备实时报警显示;各防爆门采用安全联锁,设备出现故障时防爆门可延时开门,延时参数自行设定。

3. 起爆药自动连续化生产线的主要特点

1) 全线实现自动配料,用计量泵替代传统的高位计量槽,简化了工艺流程,减少了生产设备和人为因素的影响,提高了自动化程度和产品质量;

2) 自动分盘装置采用震动送料、药盘自动分度技术,大大减轻了劳动强度;

3) 干燥装置采用通热风与抽真空协同进行的热气对流方式干燥,其功效是普通真空干燥器的(2~3)倍,提高了生产效率,降低了工房造价;

4) 通过计算机屏幕显示的三维工艺流程图可以方便地调整物料配比、产能等各种参数;

5) 计算机对设备状态和工艺参数数据实时采集并自动形成记录,存储在历史数据库中,方便查询和质量分析,管理简便;

6) 生产线自控程度高,本质安全性好。

4. 结论

1) 生产线智能化装备的应用彻底解决了传统生产工艺中人与起爆药直接接触的技术瓶颈,减轻了工人的劳动强度,降低了工业生产的安全风险;

2) 生产线设计合理,可适应于HNH、GTX及球型LA三种起爆药的生产工艺,提高了使用效率,节省了建设成本;

3) 生产线具有视频监控、人机隔离、自动配料、自动合成、自动分盘、自动筛药、自动安全报警、自动安全连锁、可靠防止传爆的连续化生产功能,大大提升了起爆药制造的本质安全水平。