1. 引言

由于氧化钇具有优异的耐热、耐腐蚀以及导电特性,是一种很具有应用前景的陶瓷材料 [1] ,但由于其较差的抗热震性能限制了它的广泛应用。研究表明,陶瓷材料的力学、化学和物理等性能在很大程度上由其显微结构决定的。而材料的显微结构往往取决于材料的组成和加工工艺 [2] 。因此显微结构的研究对无机非金属材料工艺具有重要的意义 [3] 。

改善陶瓷的显微结构和性能的常用方法之一是引入添加剂 [4] ,如果把显微结构控制在达到材料性能所需的状态,就能直接得到所需要的材料。例如在氧化铝陶瓷制备中,某些添加剂与氧化铝在晶界形成固溶体薄层,起到钉扎作用,阻碍晶界的移动而细化晶粒,有利于材料性能的改善;又如近来,有报道称通过在氧化铝引入添加剂,在氧化铝陶瓷中原位生成片晶,起到类似晶须对材料强韧化的作用,片晶分布均匀,与基体物理、化学相容性好,大大提高了材料的力学性能;再如,通过加入添加剂和预埋晶种可以获得织构化的显微结构。氧化铝烧结后期出现的异常晶粒长大,也可以叫做二次晶粒长大或者不连续晶粒生长,指的是部分大晶粒成核后,借着吞并细晶粒的、无应变的基质成长成具有各向异性、晶粒尺寸达到几十甚至几百个微米的晶粒生长过程。通常这种晶粒也被叫做板状晶粒、片状晶粒。通过控制这些晶粒尺寸、控制晶粒各向异性的长径比大小以及在基体中的含量,可以提高氧化铝陶瓷的断裂韧性,达到增韧的目的,Cahoon和Christensen [5] 最早研究了片状晶粒生长动力学。他们在纯氧化铝陶瓷中发现了晶粒尺寸比较一致的这样的晶粒,而且它们是在基体将要达到最终致密度的时候突然出现的。同时发现,烧结温度对板晶的形成影响甚微。掺入某些杂质也能使氧化铝晶粒生长成板状晶粒,但随着掺杂量的增多,基体会出现更多的等轴状晶粒。

因此,本文采用在试样表面滴加添加剂饱和溶液的方法,研究添加剂对氧化钇陶瓷显微结构的影响。从而改善性能,提高其使用寿命,制作良好的制品。该种方法与传统分组配比方法相比具有省时、省力、节约实验成本等优点,是研究添加剂对陶瓷显微结构及性能的影响的非常可行办法。

2. 实验

2.1. 实验原料

实验用原料为市售Y2O3粉(纯度为99%)。本实验用的添加剂均为分析纯试剂,包括Ca(NO3)2∙4H2O、Ce(NO3)3∙6H2O、Nd(NO3)3∙6H2O、La(NO3)3∙6H2O、Cr(NO3)3∙9H2O。

2.2. 实验过程

2.2.1. 试样成型

具体流程如下:用电子天平称Y2O3粉末6 g,采用模压成形,将称量好的粉末置于模具腔体中,通过边振打边添加粉料使模具填充均匀。受压前粉末高度不要超过腔体高度的2/3,由油压千斤顶由上向下施加压力。施加压力25 MPa,保持压力3 min。压成试样的尺寸为:直径Φ20 mm,厚度4 mm~5 mm的圆柱型坯体。其模具如图1所示。

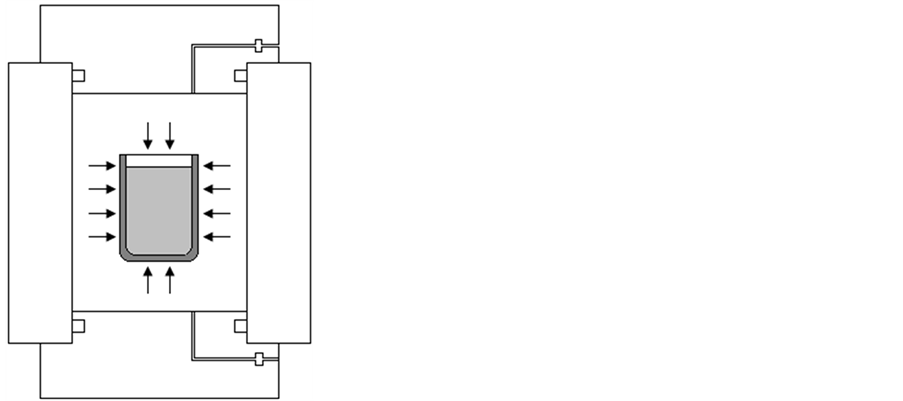

将初成型试样装入胶套模具,进行冷等静压,压力100 MPa,保持压力10 min。其示意图如图2所示。

2.2.2. 添加剂滴加

将硝酸盐溶于去离子水中,制成硝酸盐饱和溶液。将制成的氧化钇试样置于恒温场内(温度120℃)如图3所示。

使用滴管在试样表面滴加硝酸盐溶液,由于温度高于100℃,溶液很快蒸发,硝酸盐侵入试样内部,至上而下形成浓度梯度,如示意图4所示。

本实验各试样的滴加硝酸盐种类如表1所示。

Figure 2. Schematic of cold isostatic pressing

图2. 冷等静压的示意图

Figure 4. Schematic of concentration gradient

图4. 试样浓度梯度示意图

Table 1. Chemical reagent for dropping

表1. 试样滴加硝酸盐分类

2.2.3. 试样烧结

本实验采用常压烧结。将成型后的素坯装入氧化铝坩埚,放入高温重烧炉中,进行素坯烧结。本实验采用升温速度设置为以160 min的升至炉温为1000℃,再以3℃/min的速度升温至1300℃,2℃/min的速度升温至1500℃,1℃/min的速度升温至1600℃,1600℃保温5 h,其升温曲线示意图如图5所示。通过烧结后,硝酸盐分解,而形成氧化物。

2.3. 试样表征

将试样的纵切面抛光至0.5 μm后,使用超声波清洗器进行清洗,然后进行热侵蚀,本实验热侵温度制定为1300℃,保温时间1 h。

利用光学显微镜观察试样抛光面,进行显微结构分析。

3. 结果与讨论

滴加添加剂后,添加剂会渗透入氧化钇试样里面,从而形成一个浓度梯度,烧成时因为不同的位置所含有的添加剂量的不同,晶粒的生长情况也随之有不同的变化。

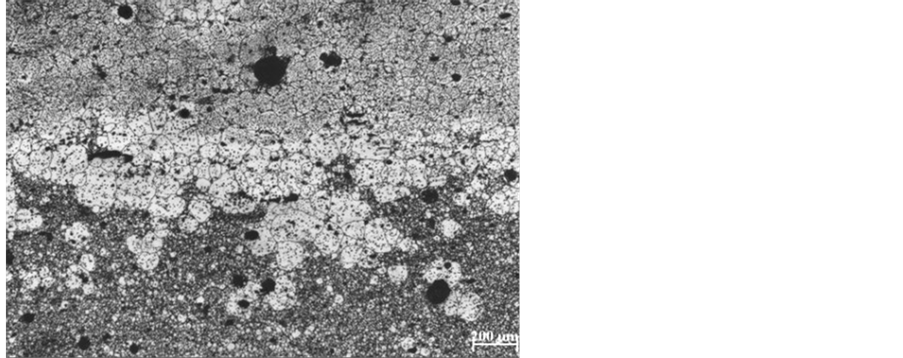

图6为滴加硝酸钙的氧化钇烧结体抛光面光学显微镜照片。添加剂由上而下侵入到试样内部,随着侵入的深度不同,添加剂浓度逐渐减少,在照片上表现为图片上部滴加有硝酸钙的氧化钇陶瓷晶粒生长情况,逐渐过渡到下部的没有侵入硝酸钙的氧化钇陶瓷晶粒生长结构。上部的晶粒粗大,存在晶粒异常长大现象,下部晶粒细小,为等轴状晶粒结构。晶粒的异常长大,对材料性能的影响,将做进一步研究。

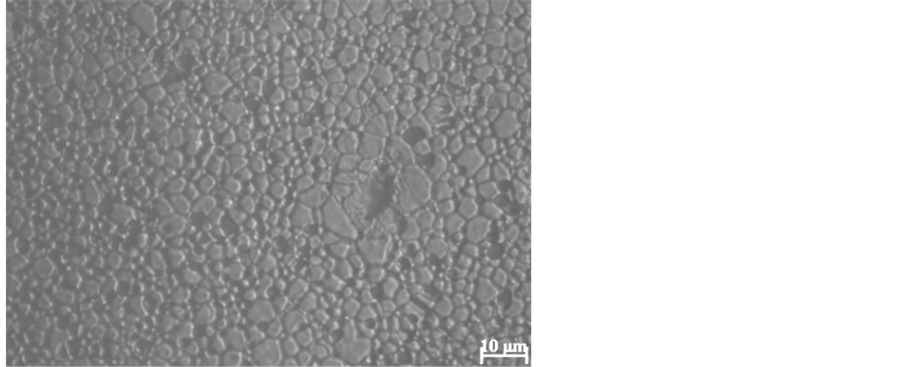

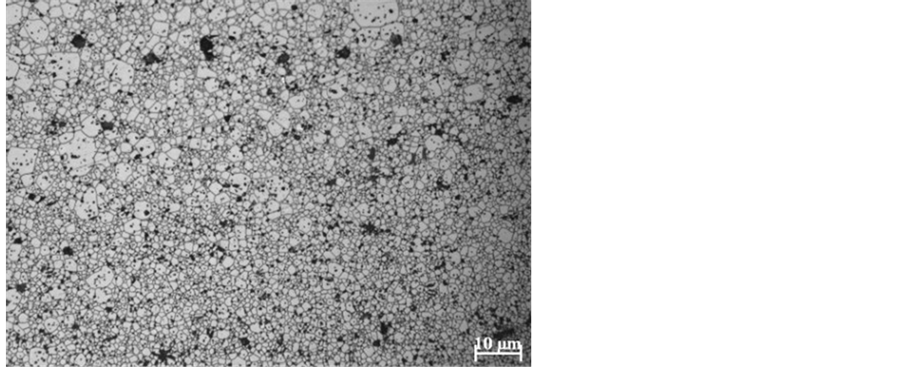

图7为滴加硝酸铈的氧化钇烧结体抛光面光学显微镜照片。从图中可以看出,晶粒相对均匀、细小、气孔较少。其形成机理及烧结性能有待进一步研究。

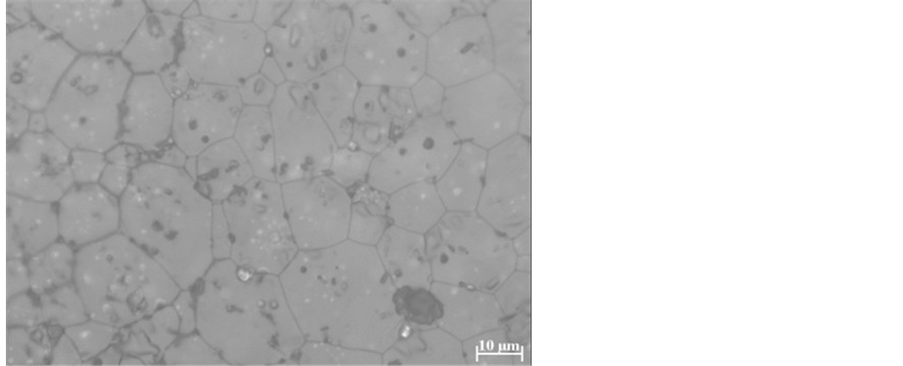

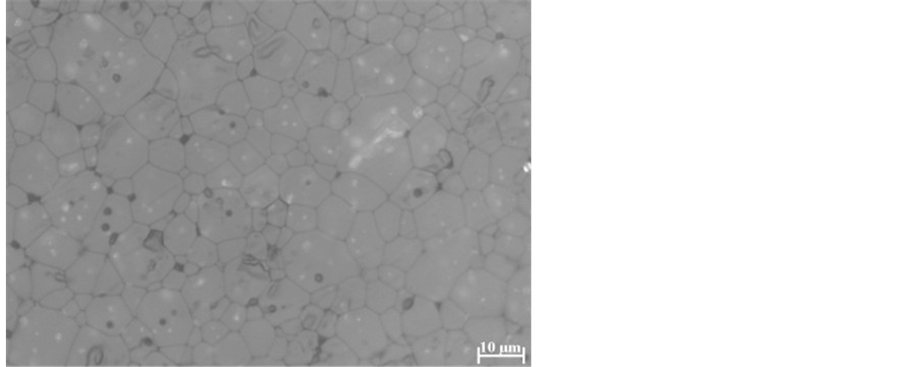

图8为滴加硝酸钕的氧化钇烧结体抛光面光学显微镜照片。从图中可以看出,晶粒相对均匀,烧结比较致密,晶粒尺寸为10 μm~20 μm,晶粒中存在气孔。

图9为滴加硝酸钙和硝酸铬的氧化钇烧结体抛光面光学显微镜图片。图中表现为较好的显微结构变化,晶粒尺寸自上而下呈梯度变变小,滴加硝酸盐浓度高的部位晶粒生长粗大,其中大的晶粒尺寸大约10 μm以上,而下部晶粒发育较小,不足1 μm。可见滴加的添加剂促进了晶粒长大。

图10为滴加硝酸钙/硝酸铈/硝酸镧的氧化钇陶瓷显微结构,从图中可看出晶粒生长较好、晶粒尺寸为10 μm~20 μm,晶粒内存在气孔。

Figure 5. Schematic of sintering schedule of samples heated at 1600˚C for 5 h

图5. 1600℃保温5 h试样的烧结制度曲线

Figure 6. Microstructure of Ca(NO3)2-dropped sample

图6. 滴加硝酸钙的氧化钇试样的光学显微照片

Figure 7. Microstructure of Ce(NO3)3-dropped sample

图7. 滴加硝酸铈的氧化钇试样的光学显微照片

Figure 8. Microstructure of Nd(NO3)3-dropped sample

图8. 滴加硝酸钕的氧化钇试样光学显微照片

Figure 9. Microstructure of Ca(NO3)2 and Cr(NO3)3-dropped sample

图9. 滴加硝酸钙和硝酸铬的氧化钇试样的光学显微照片

Figure 10. Microstructure of Ca(NO3)2/Ce(NO3)3/La(NO3)3-dropped sample

图10. 滴加硝酸钙/硝酸铈/硝酸镧的氧化钇试样光学显微照片

4. 结论

本文实验通过在氧化钇试样表面滴加添加剂在1600℃下烧结,使添加剂在氧化钇表面与内部呈梯度变化,研究了不同添加剂对氧化钇晶粒生长影响,及添加剂的浓度变化对氧化钇晶粒生长的作用。得出以下结论:

1) 滴加有硝酸钙的氧化钇坯体试样,在烧结后,存在晶粒异长长大现象。

2) 滴加有硝酸铈的氧化钇坯体试样,在烧结后,晶粒均匀,细小,气孔较少。

3) 采用滴加的方式可以节约实验成本,提高实验效率。

*通讯作者。