1. 前言

核电站用核级蝶阀作为核电站管道控制介质的重要设备,其可靠性对于核电站的正常运行具有重要的意义。最终产品需要经过核电标准的地震鉴定试验,若此时核级蝶阀地震试验不通过再去优化设计方案,这样就会增加制造企业的成本,workbench的仿真分析此时就显的非常具有必要性和实际意义。

Workbench仿真分析的应用可在产品生产之前,就对其进行验证并对设计方案进行优化,降低企业生产成本。

2. 核级蝶阀载荷组合和评价标准

核级蝶阀是特殊类承压设备,属于复杂的压力容器结构。需要根据管道安装方式完成核级蝶阀的载荷组合 [1] ,分别对不同的载荷情况进行仿真分析,并对其进行评价。

核级阀门具体载荷组合和评价标准 [1] 详见NB/T20010.10-2010。

3. 核级蝶阀抗震分析

3.1. 核级蝶阀三维建模

可通过美国Solidworks公司开发的三维特征造型CAD软件进行建模。Solidworks的参数化和特征造型技术可满足绝大部分的工程设计的需要。即能真实反映实际设计原型,也可考虑计算的真实性和可行性,对三维模型进行局部位置的简化。核级蝶阀的三维模型示例见图1。

在Solidworks建立的三维模型,通过格式转换导入到ANSYS Workbench中。其中核级蝶阀驱动执行机构在ANSYS Workbench中通过质量点代替。本论文描述的阀门为核三级蝶阀为例,质保等级为QA2级,抗震级别为1 I,阀门的公称直径为DN250,压力等级150 Lb,设计压力2.0 MPa,密封试验压力为2.2 MPa,设计温度不高于120℃。

Figure 1. The 3D model of nuclear safety related butterfly valve

图1. 核级蝶阀三维模型

3.2. 模态分析

在ANSYS Workbench中设置阀体、蝶板、配对法兰、阀轴部件的材料属性,包括材料杨氏模量、泊松比、密度等参数。其中阀体选用材质20MN5M (M1112),材料基本在150℃许用应力161.0 MPa [2] 。同时驱动装置通过质量点模拟,与中法兰螺栓孔建立连接。

对核级蝶阀进行网格划分,并依据管道实际的安装方式对核级蝶阀进行固定约束,并进行模态分析。分析结果见图2,蝶阀模态分析的位移云图可以得出蝶阀的颈部为薄弱区域。可根据模态分析结果对此薄弱区域增加加强筋进行优化,增加蝶阀的刚度,优化后的见图3。由图2和图3对比,蝶阀的固有频率增加了28%,说明增加加强筋的方式是可行的。核级蝶阀据此调整优化设计方案。

由蝶阀的模态分析可知,核级蝶阀固有频率 > 33 Hz [3] ,该蝶阀整机是属于刚性阀门组件。那么该阀门抗震分析计算可采用等效静力法计算。如果模态分析阀门为柔性组件,那么需要加速度反应谱法或

时程法分析计算。本文采用的是等效静力法计算。

3.3. 抗震分析 [1]

按照标准NB/T20010.10-2010中描述的五种工况下的载荷组合分别对核级蝶阀的进行抗震分析计算。边界条件为阀门一侧固定约束,另一侧施加管道反作用力(接管载荷),并正在内部施加设计内压和地震加速度。其中管道反作用力、设计内压、地震加速度具体值依据标准和规格书进行设定。

阀门承压边界的分析对象包括阀体、蝶板、阀轴。分析计算它们在各工况下的应力,然后进行应力强度校核与评定。阀体作为压力容器体,是基于应力分布确定典型的危险截面,根据应力分类原则,利用标准规范进行应力评定(对最大主应力进行应力分解)。阀轴及其他零部件(不包括阀座)均采用钢材塑性材料,分析采用第四强度理论(采用等效应力)进行评定。

应力评定只涉及总体一次薄膜应力 以及局部薄膜应力与一次弯曲应力之和

以及局部薄膜应力与一次弯曲应力之和 。在总体结构不连续区域,局部薄膜应力与弯曲应力(包括二次弯曲应力)都按局部薄膜应力加一次弯曲应力评定。

。在总体结构不连续区域,局部薄膜应力与弯曲应力(包括二次弯曲应力)都按局部薄膜应力加一次弯曲应力评定。

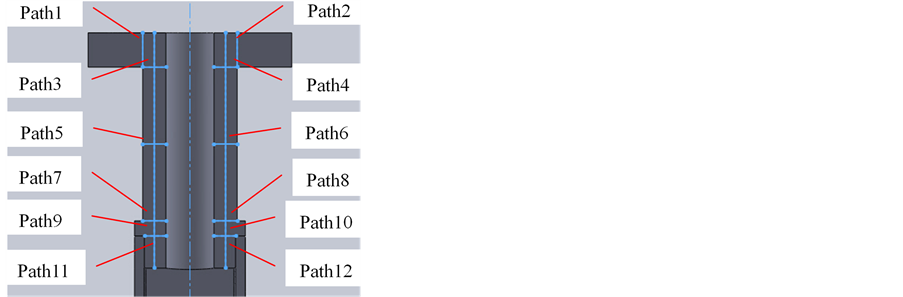

在异形压力容器阀体上供选取了22个路径进行应力评价,确保核级蝶阀符合要求。路径详见图4和图5。

从选取的22条路径的分析数据可以得出在设计工况、正常工况、异常工况、紧急工况和事故工况中所有路径线性应力值均小于材料的150℃时的基本许用应力值,应力分析结果为阀门各种工况下阀门能够保持结构完整。

Figure 4. Butterfly Valve Evaluation Path 1

图4. 蝶阀评定路径1

Figure 5. Butterfly Valve Evaluation Path 1

图5. 蝶阀评定路径1

Table 1. Comparison of Seismic Data Before and After Optimization under Five Conditions (MPa)

表1. 五种工况下优化前后的抗震分析数据对比③(单位:MPa)

注:① 代表体一次薄膜应力 ;

;

② 代表局部薄膜应力与一次弯曲应力之和 ;

;

③ 图2为优化前模型,图3为优化后模型。

3.4. 抗震分析结果评价 [1]

从上述路径的分析数据得出Path7和Path8的一次薄膜应力、局部薄膜应力加一次弯曲应力是最大的。Path7和Path8为核级蝶阀阀体与颈部交接处,该区域为核级蝶阀最危险截面。与模态分析改进一致,在阀体和颈部交接处增加加强筋后,核级蝶阀Path7和Path8的应力明显降低,如表1。

为提高核级蝶阀的抗震性能,确保核级蝶阀在地震事故工况下的结构完整,需要加强核级蝶阀阀体和颈部交接处的刚度和强度。如增加加强筋、改变阀体与颈部截面连接的形状等方案。对于阀体和颈部连接处的刚度加强后的分析,与上述一致,再此不多做叙述。

4. 结论

由此可见,利用Workbench的ANSYS模块对核级蝶阀进行抗震分析,既可验证阀门在各种工况下的结构完整性,还可以在设计阶段就验证和优化阀门的薄弱区域。避免样机多次改进制造,多次试验验证,可降低企业成本,缩短产品开发周期。