1. 引言

随着世界范围内有限的铁矿资源不断被使用和高品位铁矿石消耗量逐渐增加,造成优质铁矿石资源稀缺且价格居高不下。图1列出了国外四大矿石公司产品近几年的预测Al2O3含量波动趋势,由图可见进入市场的铁矿石中的Al2O3含量大部分呈逐渐增加的趋势,澳洲矿中Al2O3含量普遍要高于巴西矿。故湛江钢铁以“降本增效”为目标,为降低生产成本、提高市场竞争力提高,突破用矿结构、增加价格相对低廉的高Al2O3铁矿石资源的使用比例是必然的发展趋势。但在湛钢目前的生产指标条件下,Al2O3含量的提高势必会影响烧结矿性能和高炉高效生产。

本文重点结合生产实绩从理论方面就使用高Al2O3铁矿对烧结、高炉冶炼带来的影响进行分析,并对烧结矿质量、高炉渣系的优化方向进行探讨,为减轻高Al2O3铁矿在实际使用带来的负面影响提供一定的指导依据,对湛钢的降本增效具有重要的推动作用。

2. 提升高Al2O3矿配比的配矿成本价差值概算

根据湛江钢铁目前配矿结构和2017年年度配矿方案,烧结用矿石主要是使用2种巴西矿 + 2种澳洲矿 + 小部分其它远程矿,其中澳洲矿Al2O3含量比巴西矿平均高0.5%,但巴西矿的17年预测矿价比澳洲矿高出40元/吨。

现假定高炉渣中Al2O3含量可适度提高0.1%,对配矿成本差值进行概算:

高炉渣比/kg 280

高炉渣中Al2O3含量提升/% 0.10

吨铁渣多排放Al2O3/kg 280 × 0.1% = 0.280

澳矿替代部分巴矿计算吨铁渣多排放Al2O3/kg 0.280 × (61 ÷ 65) = 0.263

吨铁可降巴西矿量/kg 0.263 ÷ (2.4% − 1.6%) = 38

吨铁可增澳洲矿量/kg 38 × (65 ÷ 61)=40

800万吨铁水降巴西矿量/wt 800 × 0.038 = 30.4

800万吨铁水增澳洲矿量/wt 800 × 0.040 = 32

巴西矿–澳洲矿进厂价差值(元/t) 45

配矿差值/万元 30.4 × 45 − 350 × (32 − 30.4) = 808

Figure 1. The 2016 performance and post prediction value of Al2O3 in the products of four major foreign ore companies

图1. 四大国外矿石公司产品含Al2O3量2016年实绩及后期预测值

由理论计算,若高炉渣中Al2O3含量能提升0.1%,则可增加高铝澳洲矿降低巴西矿使用量,根据2017年矿价差异,一年降低配矿成本808万元,经济效益可观。

虽提升澳矿使用量对生产有一定负面影响,但在目前的钢铁市场形势下,各钢厂都在寻求提升效益途径,故需对高Al2O3高炉渣生产的可行性进行探讨,打破因Al2O3含量对降本的限制。

3. 国外高Al2O3炉渣冶炼的生产实践

查找相关文献 [1] [2] ,表1统计了近年来国外典型高炉炉渣Al2O3含量在15%以上水平冶炼的公司的相关指标。国外采用高Al2O3渣冶炼,要高于我们的Al2O3水平。故认为只要采取有效措施,适当提高高Al2O3铁矿的使用配比、高炉高Al2O3渣冶炼、达到降低成本的目标在实际生产中是可以实现的。

4. 高Al2O3矿对烧结影响及优化方向

4.1. 高Al2O3对烧结矿冶金性能的影响

图2是对2016年湛钢1#烧结机生产烧结矿的几个指标汇总。从图中可看出,烧结矿中的Al2O3含量

Figure 2. Summary of performance indexes of 1# sintering in 2016

图2. 2016年1#烧结机生产指标实绩汇总

Table 1. Main blast furnace slag components of some typical overseas plants

表1. 国外典型高炉炉渣的主要成分

是控制在1.6%~1.8%范围内波动,对烧结矿的成品率、低温还原粉化(RDI − 2.8 mm)以及转鼓强度(TI + 6.3 mm)无明显的线性影响规律。说明在目前生产实绩范围内的Al2O3含量相比较于烧结矿其他成分指标,如碱度、SiO2含量、MgO含量等,对烧结矿性能的影响作用较不突出。

结合现场生产实绩和高Al2O3烧结矿类文献的研究结果 [3] [4] [5] [6] [7] ,Al2O3是烧结矿中不可缺少的成分,其主要存在于黄长石、铁酸钙和硅酸盐渣相中,一定量的Al2O3有利于四元系针状交织结构的复合铁酸钙(SFCA)的形成,可提高烧结矿强度。同时由于Al2O3和Fe2O3的晶格常数相近,能广泛溶于Fe2O3中,促进Fe2O3的生成,故在一定范围内增加Al2O3含量可明显提升铝固溶复合铁酸钙CaO∙SiO2-CaO∙3(Fe、Al)2O3,降低磁铁矿相,改善烧结矿的还原性能。但是Al2O3含量太高时,在赤铁矿中固溶量增加,促使Fe2O3再结晶连晶,由粒状向骸晶状、片状发展,则在低温还原过程中,晶体结构变化产生的膨胀应力由较为分散变得相对集中,促使膨胀激烈化,故使烧结矿强度和低温还原粉化率性能变坏,影响烧结生产率。

4.2. 高Al2O3烧结矿质量优化方向

由上分析,高Al2O3含量主要影响到烧结矿的冷强度低温还原粉化率和强度,宝钢股份大院是通过对烧结台面喷洒CaCl2溶液改善烧结矿低温还原粉化,但在湛钢顾及到CaCl2溶液对生产系统有腐蚀作用且氯化物排放严重污染环境 [8] ,现结合湛钢实际生产中指标波动及各因素间的相互影响关系(见图3),高Al2O3烧结生产时可考虑从以下几个方向改善烧结矿质量:

1) 根据高炉炉料结构适当提高烧结矿碱度。结合后期高炉炉料优化分析,需适当提高烧结矿碱度。碱度提高,烧结矿中铁酸钙和复合铁酸钙相增多,骸晶Fe2O3下降,改善烧结矿强度和低温还原粉化;

Figure 3. Summary of sinter quality indexes produced by 1# sintering in 2016

图3. 2016年1#烧结机生产烧结矿质量指标实绩汇总

2) 适当提高烧结矿的MgO含量。MgO提高后,更多Mg2+固溶于磁铁矿促进难还原的磁铁矿稳定存在,减少再生赤铁矿生成量,降低低温还原粉化率。同时也会生成较多难还原的钙镁橄榄石等矿物,这些矿物与磁铁矿、铁酸钙形成熔蚀交织结构,使烧结矿更致密,有利于强度的提高,但更难还原;

3) 适当提高烧结矿的FeO含量。相关研究均表明 [4] [6] ,烧结矿中一定范围内的FeO含量对RDI − 2.8 mm值由明显的负相关影响。FeO高,表明还原气氛强,抑制再生赤铁矿的生成,有利于粘结相中发展抗粉化性高的亚铁盐等。但过高的FeO含量同样存在着降低烧结矿还原性的问题。

5. 高Al2O3矿对高炉冶炼的影响及应对措施

5.1. 高Al2O3对高炉生产过程的影响

5.1.1. 高Al2O3对高炉终渣性能的影响

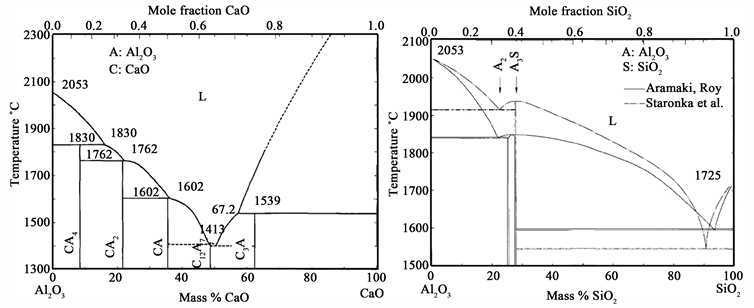

氧化物Al2O3熔点高2050℃,根据图4的Al2O3-CaO和Al2O3-SiO2二元相图可知,Al2O3单独与CaO或SiO2结合的化合物熔点高(>1545℃)。但在高炉冶炼中,根据图5的渣系四元相图Al2O3-CaO-SiO2-MgO可知,Al2O3会同时与CaO、SiO2、MgO等多种成分结合,在一定条件下可生成低熔点(<1500℃)的物质,形成流动性良好的炉渣。从图4也可发现,渣中过低或过高的Al2O3范围内炉渣熔化温度均有所上升。

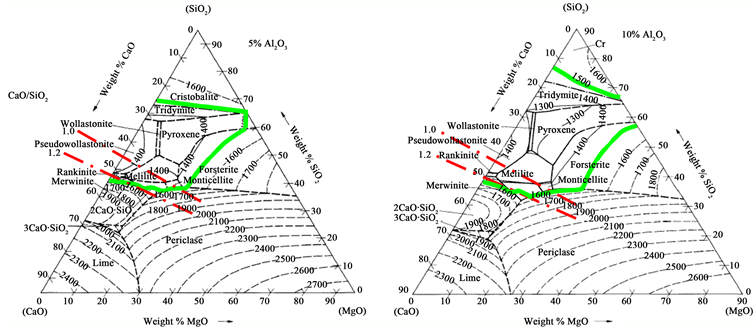

图6给出了渣中Al2O3含量在5%~30%波动时的Al2O3-CaO-SiO2-MgO四元渣系等温相图,图中粗实线为1500℃熔点的等温曲线。从图中可看出,低熔化温度区域在Al2O3低于15%时随Al2O3含量的增加而扩展,在Al2O3高于20%后随Al2O3含量的增加而明显缩小,因而一定条件下适当提高Al2O3含量是有利于造渣的,但不宜高于20%。

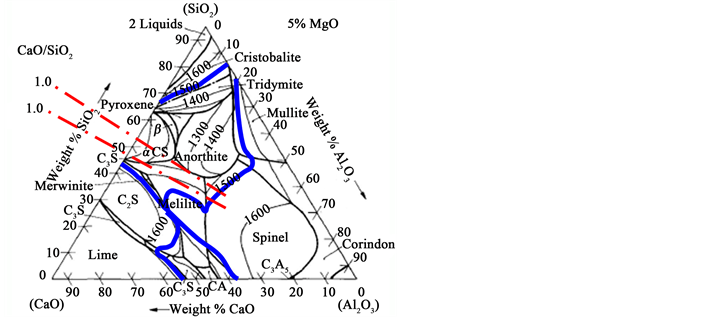

再通过分析图7的1500℃条件下Al2O3-CaO-SiO2三元渣系等粘度相图可见,在同为1.0的碱度时A点15% Al2O3渣系粘度比B点20% Al2O3渣系低0.15 Pa∙s;在固定20% Al2O3改变碱度时,C点1.2碱度渣系粘度比B点1.0碱度渣系粘度低2.5 Pa∙s。从粘度线间距可看出,Al2O3含量在低于15%时,炉渣稳定性随Al2O3含量增加而增强;在高于20%时,炉渣稳定性随Al2O3含量增加而变差。

5.1.2. 高Al2O3对高炉软熔带的影响

使用高Al2O3铁矿必然引起烧结矿中Al2O3含量提高,烧结矿作为高炉入炉主要含铁炉料,其软融

(注:文中相图图片均来源于《渣图集–(西德)德国钢铁工程师协会》)

(注:文中相图图片均来源于《渣图集–(西德)德国钢铁工程师协会》)

Figure 4. Binary phase diagrams of Al2O3-CaO and Al2O3-SiO2

图4. Al2O3-CaO和Al2O3-SiO2二元相图

Figure 5. Quarternary phase diagram of Al2O3-CaO-SiO2-MgO melts

图5. 高炉渣系Al2O3-CaO-SiO2-MgO四元相图

滴落性能会对高炉软熔滴落带的大小、位置和透气性等产生影响 [9] 。烧结矿熔融滴落行为伴随着金属铁的渗碳和聚合过程。通过渗碳反应使得还原得到的金属铁熔点降低并提高其流动性;还原流动的金属铁会产生聚合,但由于金属铁之间被渣相填充,故渣相的性能对金属铁的聚合有较大影响 [10] [11] 。由图6和图7可知,在碱度为1.8左右使,渣相的液相线温度和粘度均随Al2O3含量的增加而提高。因此过高Al2O3烧结矿的滴落温度升高,造成在高炉炉身部位的软熔滴落带变宽,影响炉内压差,造成高炉操作上的困难。

5.1.3. 高Al2O3对炉渣脱硫能力的影响

高炉内脱硫反应可用式(1)表示:

(1)

(1)

铁水硫容量:

KS:迁移反应平衡常数

则当炉渣中Al2O3含量过高时,会与O2−结合形成铝氧复合负离子,降低了炉渣中O2−浓度,抑制反应向右进行,故在炉温、炉渣碱度一定的条件下,Al2O3含量上升将导致CaO等物质的绝对含量下降,从而减弱炉渣的脱硫能力。

针对高Al2O3对高炉生产可能带来的几点负面影响,结合目前高炉生产指标和理论分析认为,可从三方面采取应对措施:

1) 增加烧结矿中MgO含量,可改善高Al2O3烧结矿的熔滴性和高炉软熔带特性。MgO促进含镁磁铁矿、钙镁橄榄石等高熔点矿物,烧结矿软化温度、熔化温度均上升,高炉内软熔区间和滴落区间变薄,压差减小。

Figure 6. Quarternary isothermal phase diagram of Al2O3-CaO-SiO2-MgO melts

图6. Al2O3-CaO-SiO2-MgO四元渣系等温相图

Figure 7. Iso-viscosity contours of Al2O3-CaO-SiO2 melts at 1500˚C

图7. 1500℃ Al2O3-CaO-SiO2三元渣系等粘度相图

2) 适当提高炉渣碱度控制目标值,一方面由图6和图7分析,一定碱度范围内提高炉渣碱度可改善因Al2O3升高引起的渣系液相温度上升和粘度上升等现象;另一方面碱度适当提高会增强炉渣脱硫能力。可参照目前炉渣碱度1.22控制。

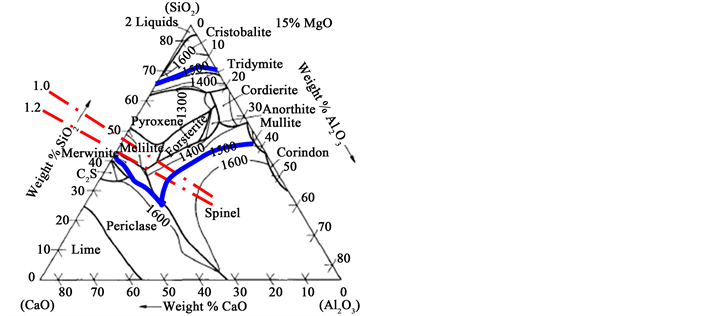

3) 适当提高炉渣MgO控制目标值。现阶段湛钢高炉渣MgO含量是7.0%~7.5%、(%MgO)/(%Al2O3)比值在0.45~0.5的水平,炉渣性能良好。图8是渣中MgO含量在5%~15%波动时的CaO-SiO2-MgO-Al2O3四元渣系等温相图,对比发现:MgO含量低于10%时,提高MgO会增大低温熔化区域;若MgO上升至15%低温区域明显变小。再对比图9的CaO-SiO2-MgO-Al2O3四元等粘度相图中D点和E点两处渣系粘度,可见适当提高MgO有助于降低炉渣粘度。同时,由于MgO属于碱性物质,在熔融状态下会离解出O2−提高炉渣中自由氧离子,有利于脱硫。

6. 结论

1) 根据2017年预测矿价概算,高炉冶炼每提升渣中Al2O3含量0.1%,一年可降低配矿成本808万元,经济效益可观。

2) 一定量的Al2O3有利于烧结矿中复合铁酸钙(SFCA)的形成,提高烧结矿强度;Al2O3含量太高会使烧结矿强度和低温还原粉化率性能变坏,影响烧结生产率。

3) 高Al2O3烧结生产时可考虑从以下几个方向改善烧结矿质量:根据高炉炉料结构适当提高烧结矿碱度;适当提高烧结矿的MgO含量;适当提高烧结矿的FeO含量。具体量化的最优值需根据生产实绩指标调整总结出。

4) 高炉渣中Al2O3在10%~15%区间内时,炉渣流动性、粘度以及稳定性较好,过低或过高均不利于炉渣性能;高Al2O3冶炼造成在高炉炉身部位的软熔滴落带变宽,影响炉内压差;炉渣中高Al2O3将导致CaO等物质的绝对含量下降,减弱炉渣的脱硫能力。一般渣中Al2O3不宜高于20%。

5) 炉渣中适宜的碱度和适宜含量的MgO有助于改善因高Al2O3造成的终渣流动性、脱硫能力变差等负面影响。可根据目前实际生产中的(%MgO/%Al2O3)比值控制高Al2O3生产时适宜的碱度在1.22左右、适宜的MgO含量在6%~10%。

Figure 8. Quarternary isothermal phase diagram of Al2O3-CaO-SiO2-MgO melts

图8. Al2O3-CaO-SiO2-MgO四元渣系等温相图

Figure 9. Iso-viscosity contours of CaO-SiO2-MgO-Al2O3 melts at 1500˚C

图9. 1500℃ CaO-SiO2-MgO-Al2O3四元等粘度相图

6) 目前实际生产指标:烧结矿碱度1.75、MgO含量1.6%、Al2O3含量1.75%;高炉炉渣碱度1.2、MgO含量7.2%、Al2O3含量15%。进一步提高高Al2O3铁矿配比、达到降低成本的目标在实际生产中是可以实现的。