1. 引言

膜分离作为一种高效分离新技术,具有分离效率高、过程简单、占地面积小、能耗低、操作方便及不污染环境等特性 [1] [2] [3] 。在当今世界水资源短缺和水污染日益严重的情况下,膜技术的研究被世界各国高度重视。

双酚A型聚砜(Polysulfone,简称PSf)由双酚A钠盐与4,4-二氯二苯砜缩聚制备,其主链上有砜基,使其获得了良好的抗氧化性和化学稳定性;而主链上的醚键及苯环则使其具有优良的机械强度、柔韧性和热稳定性,是一种理想的制膜材料 [4] 。但是,聚砜材料的抗污染性能较差,通常需要对其进行亲水改性。而共混改性因其操作简便,是使用最广泛的PSf膜改性方法。陈桂娥等 [5] 以聚砜、磺化聚醚砜为膜材料通过干湿法制备了PSf-SPES共混中空纤维膜,并探讨了PSf-SPES铸膜液中SPES离子交换容量(IEC)对膜性能的影响。作为一种新型的亲水性聚合物双酚A聚硫酸(BPA-PS),目前还没有其用于PSf亲水改性的报导。

目前制备PSf膜的技术中,非溶剂致相分离法(NIPS)是目前应用最多,技术最成熟的一种,但其成膜原理是迅速地溶剂-非溶剂交换,所制膜易形成致密皮层,支撑层易形成大指状孔结构,导致膜孔径分布宽且强度差 [6] [7] 。基于NIPS法的上述缺点,刘敏等 [8] [9] 提出了制备聚合物微孔膜的逆向热致相分离(RTIPS)法,其基本原理是高分子溶液低温相容、高温分相,相分离由加热低临界共溶温度(LCST)体系实现,该法开辟了相转化法制备超滤膜的一种新途径。与NIPS法相比,RTIPS法通过迅速的热交换使高分子溶液分相,所制膜具有海绵状结构,机械强度和孔隙率较高,具有成膜体系组成简单、需控制的工艺参数少、污染少、易于实现大规模工业化生产等优点 [10] [11] [12] 。本文分别以NIPS法和RTIPS法制备PSf、PSf/BPA-PS共混膜,对比不同成膜方法所制膜的结构和性能,为PSf性能的优化提供一种新途径。

2. 实验部分

2.1. 实验原料

聚砜(PSf):P-3500,摩尔质量7.8 × 104~8.4 × 104 g/mol,Solvay有限公司;双酚A聚硫酸(BPA-PS):中科院上海有机化学研究所;N,N-二甲基乙酰胺(DMAc)和聚乙二醇400(PEG400):国药集团化学试剂有限公司;牛血清蛋白(BSA,Mw = 67,000),生化级,上海莲冠生物化工有限公司;去离子水:自制。

2.2. 膜制备

膜材料PSf和BPA-PS使用前在60℃烘箱中干燥24 h以上。将溶剂DMAc和非溶剂PEG400按一定比例混合均匀,在室温条件下加入PSf和BPA-PS搅拌直至其充分溶解;室温静置脱泡得透明铸膜液。中空纤维膜在不同温度下,分别通过NIPS和RTIPS法纺制。具体纺膜过程如下:芯液和外部凝胶浴为去离子水;静置脱泡后的铸膜液置于密闭不锈钢压力容器中,以0.125 MPa氮气压力推动铸膜液进入喷丝头,以保证铸膜液稳定匀速的从喷丝头挤出;芯液的流速采用精密计量泵控制,保持流速恒定。所得到的中空纤维膜在去离子水中浸泡3天,除去膜中残留的溶剂;然后再将膜浸泡于20 wt.%的甘油水溶液中3天,最后将中空纤维膜在空气中常温干燥48小时以上备用。

2.3. 相分离温度的测定

对于具有LCST的均相铸膜液,随温度的升高,PSf和混合溶剂的相容性逐渐降低,直至达到分相温度时,均相铸膜液发生相分离,铸膜液由透明变浑浊。取少量铸膜液放于置于水浴中的玻璃试管中,密封后缓慢加热,以铸膜液出现浑浊时的温度为相分离温度(即LCST)。

2.4. 铸膜液和膜的表征及性能测试

铸膜液黏度:采用DV-II+PRO数字粘度计在25℃下测定;膜纯水渗透通量:采用自组装过滤组件测试,测试压力0.1 MPa,预压30 min,然后测定纯水通量(Jw);膜截留率(R):以300 ppm的BSA水溶液测试;孔隙率(ε):干湿膜重法测定;膜结构:场发射扫描电子显微镜(QUANTAX S-4800,日本日立公司)观察膜微观结构;亲水性:采用JC200C2接触角测量仪测定膜表面的瞬态纯水接触角(θ);力学性能:电子万能材料试验机(QJ-210A)测试,拉伸速率50 mm∙min−1,夹具间距50 mm。

3. 结果与讨论

3.1. 铸膜液的粘度和相分离温度

铸膜液组成和粘度见表1。由表可知,Z0铸膜液的粘度达到12,419 Pa∙s,不利于纺制中空纤维膜;而添加BPA-PS的铸膜液Z1的粘度明显小于未添加的Z0,这是因为BPA-PS分散在PSf分子之间,起到了类似润滑剂的作用,从而使铸膜液粘度下降,使中空纤维膜的纺制易于操作和控制。另,添加BPA-PS之后,铸膜液的相分离温度升高,这说明BPA-PS的加入提高了铸膜液的热力学稳定性。

3.2. 膜结构

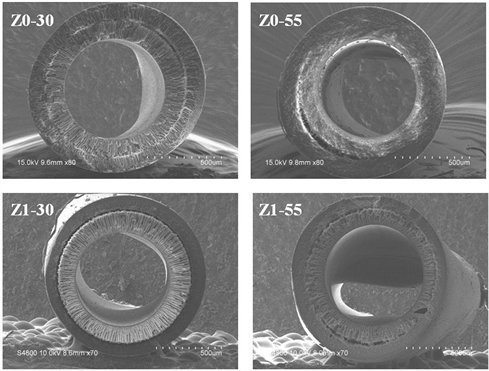

图1和图2分别是纯PSf膜和PSf/BPA-PS共混中空纤维膜的SEM表面和截面照片。由图1和图2可看出,当成膜温度为低于相分离温度的30℃时,膜Z0-30表面致密、断面为双指状孔结构,此为典型的NIPS物质扩散分相成膜机理产生;膜Z0-55成膜温度是55℃,高于相分离温度53℃,膜表面多孔且断面为海绵状结构,是典型的RTIPS热传递成膜机理所致。添加BPA-PS的膜Z1-30,虽然表面呈多孔形态,但膜断面呈现内指状孔层;而Z1-55则是类似于Z0-55的表面多孔,断面指状孔结构大为减少,

Table 1. Compositions, viscosity and phase separation temperature of different casting solutions

表1. 铸膜液的组成,粘度和相分离温度

Figure 1. SEM photographs of PSf and PSf/BPA-PS hollow fiber membranes (outer surface)

图1. PSf和PSf/BPA-PS中空纤维膜的SEM照片(外表面)

Figure 2. SEM photographs of PSf and PSf/BPA-PS hollow fiber membranes (cross section)

图2. PSf和PSf/BPA-PS中空纤维膜的SEM照片(横截面)

海绵结构明显增多,指状孔结构没有完全消失,这可能是因为亲水性改性剂BPA-PS的加入导致成膜时凝固浴的水易与铸膜液中的水溶性DMAc和PEG400之间发生物质交换所致。

3.3. 渗透性能,孔隙率和亲水性

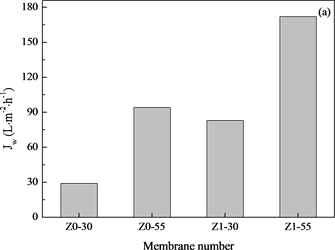

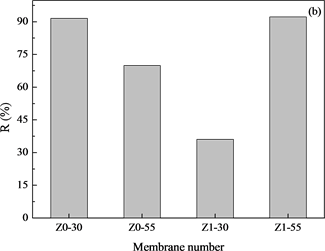

图3是纯PSf膜和PSf/BPA-PS共混中空纤维膜的性能参数。由图3(a)可知,RTIPS法所成膜Z0-55和Z1-55的水通量明显高于NIPS法所成膜Z0-30和Z1-30;添加BPA-PS的膜,无论是NIPS机理还是RTIPS机理所成膜的水通量都明显高于未添加的纯PSf膜;这说明添加亲水性聚合物BPA-PS有利于提高中空纤维膜的渗透性能。由图3(b)可看出,膜Z1-55同时具有高通量和高截留率。由图3(c)可知,PSf/BPA-PS共混中空纤维膜的孔隙率大于未添加的PSf膜。由图3(d)可知,添加BPA-PS之后,膜的亲水接触角明显降低,说明膜的亲水性提高,耐污染能力增强。

3.4. 力学性能

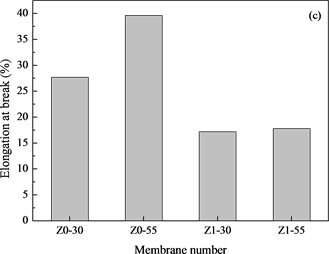

图4是纯PSf膜和PSf/BPA-PS共混中空纤维膜的力学性能。由图可知,添加BPA-PS之后,中空纤维膜的拉伸强度、杨氏模量和断裂伸长率相较纯PSf膜出现明显下降的现象,这说明虽然BAP-PS的添加有利于提高膜的渗透性能,但对力学性能会产生不利影响,这与BPA-PS的本身特性相关,其起到了类似润滑剂的作用,这一点在铸膜液粘度的变化也有体现;对于纯PSf膜,RTIPS法所成膜Z0-55的断裂伸长率明显优于NIPS法所成膜Z0-30,膜的韧性改善;对于PSf/BPA-PS共混膜,RTIPS法所成膜Z1-55的拉伸强度、杨氏模量和断裂伸长率都优于NIPS法所成膜Z1-30。

Figure 3. Properties of PSf and PSf/BPA-PS hollow fiber membranes

图3. PSf和PSf/BPA-PS中空纤维膜的性能参数

Figure 4. Mechanical properties of PSf and PSf/BPA-PS hollow fiber membranes

图4. PSf和PSf/BPA-PS中空纤维膜的力学性能

4. 结论

添加BPA-PS的铸膜液相分离温度升高,即热力学稳定性增加;同时,铸膜液粘度降低,利于纺膜。当成膜温度为低于相分离温度,成膜机理为NIPS,所得膜表面致密、断面为双指状孔结构;成膜温度高于相分离温度,成膜机理为RTIPS,膜表面多孔且断面为海绵状结构。添加亲水性聚合物BPA-PS中空纤维膜的渗透性能提高,且亲水性增强,但对力学性能产生不利影响;RTIPS法制得的PSf/BPA-PS共混膜拉伸强度、杨氏模量和断裂伸长率都优于NIPS法所成膜。

基金项目

本研究得到了“上海市大学生创新创业训练计划”的支持。