1. 引言

镁合金是目前应用最轻的金属结构材料之一,具有铸造和加工性能好、室温强度稳定、成本低等优点,广泛的应用于交通、3C产品和航空航天等领域 [1] 。但是传统的Mg-Al镁合金中,高Al (5%~10%)低Zn (0.2%~3%),如AZ91、AZ81、AZ63等,由于存在稳定性较低的β-Mg17Al12相,导致AZ系镁合金的高温力学性能较差,限制了该合金系的推广发展 [2] 。近来发展出了一些新的镁合金, 如AE系、ZC系合金等,但是其成本高和成形性能不甚理想,难以大规模应用。高锌镁合金是一种很有前途的耐热镁合金 [3] 。该系合金的高温抗蠕变机理主要在于通过增加Zn含量和控制Zn/Al比在合金中形成Mg32(Al,Zn)49或MgZn等高熔点相,同时降低高温环境下稳定性较低的Mg17Al12含量 [4] [5] ;提高Zn的含量可以降低合金的熔点,从而降低熔炼镁合金所必须的过热温度,同时也能降低Mg-Zn-Al三元合金的液相线温度;高锌镁合金密度大,RJ-2溶剂可覆盖在镁合金液表面,有效防止熔炼过程中氧化;姚三九 [6] 发现Al含量为5%时,材料的强度、塑性和硬度达到最佳组合。镁合金中添加0.2% Mn元素可与Al和杂质Fe形成Al-Mn-Fe金属间化合物而改善合金的抗腐蚀性,并细化合金的显微组织 [7] 。低速平衡凝固过程中,合金在整个体积或界面局域形成平衡组织,而在亚快速凝固或快速凝固过程中,凝固速率很高,固液相线温度发生明显变化,合金在整个体积完全失稳,易形成亚稳组织。Mg-Zn-Al三元合金在343℃附近会发生L→α-Mg + Al2Mg5Zn2二元共晶反应,而亚稳准晶相Al2Mg5Zn2容易发生准包晶反应转化为Mg32(Al, Zn)49相。提高合金液凝固速率,促使原位自生出更多的亚稳准晶相Al2Mg5Zn2,可增强高锌镁合金的力学性能。本文将研究不同Zn含量对Mg-Zn-Al高锌镁合金铸态显微组织和力学性能影响,为低成本高强耐热镁合金的研究与开发提供一定的理论依据。

2. 试验方法

试验所用原料为纯Mg (99.99%)、纯Al (99.99%)、纯Zn (99.98%)、纯Mn (99.95%)。配料时考虑合金的烧损和实收率,试验合金成分见表1。试验合金采用SG2-5-12井式坩埚电阻炉熔炼,KSW-3-11型恒温控制箱控温,熔炼过程中采用RJ-2熔剂保护。坩埚、扒渣勺、搅拌棒等浇铸工具提前预热到200℃左右,刷好涂层,烘干待用。将预热后去掉氧化皮的纯镁锭放入加热至500℃的坩埚中,表面均匀撒一层覆盖剂。通入SF6 + CO2的混合气体保护。待Mg锭熔化后, 至720℃依次加入Zn、Al和Mn,温度升至750℃精炼、除渣、搅拌,静置10~15 min,710℃时浇入预热至200℃铜模具内,冷却后获得合金铸锭。

Table 1. Chemical composition of test alloys (wt%)

表1. 试验合金的化学成分(质量分数%)

铸态试样采用4%硝酸酒精溶液进行腐蚀,在金相显微镜、电子扫描显微镜上观察组织形貌,并采用X射线衍射仪分析合金相组成,采用DNS100型电子万能试验机进行合金铸态力学性能测试,拉伸速率为0.5 mm/min,拉伸试样标距部位尺寸18 mm × 4 mm × 2 mm,每组三个试样,结果取其平均值,并用扫描电镜观察拉伸后的断口形貌。

3. 实验结果与分析

3.1. 显微组织及分析

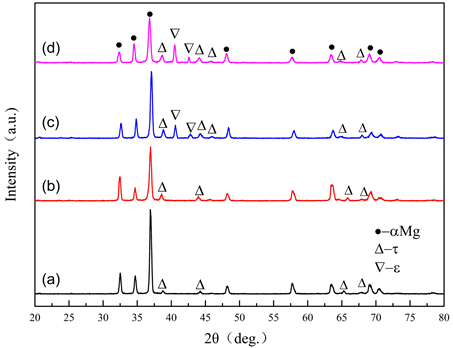

图1为不同Zn含量的Mg-Zn-Al合金的XRD图谱。可看出,Mg-xZn-5Al合金中除了α-Mg相外,主要化合物相为τ-Mg32(Al, Zn)49和ɛ-MgZn。由于合金成分的变化和τ相中Al和Zn的原子比有多种可能性,因此τ相的构成也发生变化,导致其峰值会偏移。这四种成分的Mg-Zn-Al合金均含有τ-Mg32(Al,Zn)49相,当合金中Zn含量较高时,ɛ-MgZn相的峰值较明显。综合XRD图谱的情况可得到几种相组成,分别为:ZA55、ZA85合金α-Mg + τ-Mg32(Al, Zn)49,ZA115、ZA145合金α-Mg + τ-Mg32(Al, Zn)49+ ɛ-MgZn。

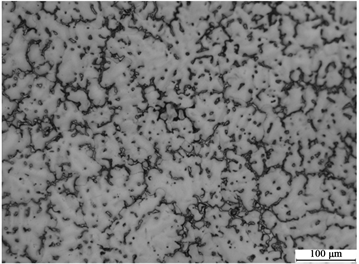

图2为Mg-xZn-5Al合金的铸态显微组织,合金的铸态组织由灰白色α-Mg和黑色第二相所组成,大部分第二相均匀分布在晶界处,少量的以颗粒状或块状分布在晶界和枝晶间,具有典型的铸态组织特征。随着合金中Zn含量的增加,合金中的化合物相逐渐增多,形态也越来越粗大;组织中第二相分布也更均匀,形成空间网状结构,几乎将晶粒完全分割。结合XRD图谱分析可得,图2(a)和图2(b)中化合物相主要是τ-Mg32(Al,Zn)49相,图2(a)显示的共晶相数量较少,晶粒内部弥散颗粒较多;图2(b)合金组织中第二相略微增多;与图2(a)和图2(b)相比,图2(c)中合金组织初生相尺寸较小,晶粒进一步细化,共晶相ɛ-MgZn数量大幅增加,且由断续状转变为连续网状分布;图2(d)ɛ-MgZn含量进一步增多,枝晶结构也变得粗糙,晶界更厚实。

基于Mg-Zn-Al三元相图 [8] ,并结合杨明波等 [9] 的研究结果分析可推断,ZA55合金在360℃附近,理论上将会发生L→α-Mg + Mg32(Al, Zn)49 + Mg17Al12三元共晶反应,但是在XRD图谱中并没有发现Mg17Al12相的存在,出现这种情况的原因可能在于Mg17Al12相的体积分数较低,衍射峰强度较低,无法有效检测到;ZA85合金在343℃附近,首先会发生L1→α-Mg + Al2Mg5Zn2二元共晶反应,然后发生L2 + Al2Mg5Zn2→α-Mg + Mg32(Al, Zn)49准包晶反应和L3→α-Mg + Mg32(Al, Zn)49共晶反应。如果Al2Mg5Zn2数量较少,在三元准包晶反应中被消耗完,在XRD图谱中并不能检测到Al2Mg5Zn2相,而只有Mg32(Al,Zn)49相。ZA115和ZA145合金在330℃附近时,直接发生L→α-Mg + Mg32(Al,Zn)49 + MgZn三元共晶反应。凝固初期,除了形成Mg32(Al,Zn)49相,多余的Zn元素由于在Mg中的固溶度较低,会向液体中扩散,从而形成MgZn相,在初生α-Mg树枝晶前沿聚集,形成成分过冷,抑制了初生α-Mg颗粒的长大,结晶温度区间较大,且流动性差,溶质元素较易聚集,导致出现局部的成分偏析,形成了粗大的MgZn共晶相。由此可见,Zn、Al元素的含量以及Zn/Al质量比,对Mg-Zn-Al系镁合金第二相的数量、分布和类型都有着很大的影响。

Figure 1. XRD diffraction patterns of Mg-Zn-Al alloys with different Zn contents. (a) Mg-5Zn-5Al; (b) Mg-8Zn-5Al; (c) Mg-11Zn-5Al; (d) Mg-14Zn-5Al

图1. 不同Zn含量的Mg-Zn-Al合金的XRD图谱。(a) Mg-5Zn-5Al;(b) Mg-8Zn-5Al;(c) Mg-11Zn-5Al;(d) Mg-14Zn-5Al

(a)

(a)  (b)

(b) (c)

(c)  (d)

(d)

Figure 2. Microstructures of Mg-xZn-5Al alloys. (a) Mg-5Zn-5Al; (b) Mg-8Zn-5Al; (c) Mg-11Zn-5Al; (d) Mg-14Zn-5Al

图2. Mg-xZn-5Al合金的显微组织。(a) Mg-5Zn-5Al;(b) Mg-8Zn-5Al;(c) Mg-11Zn-5Al;(d) Mg-14Zn-5Al

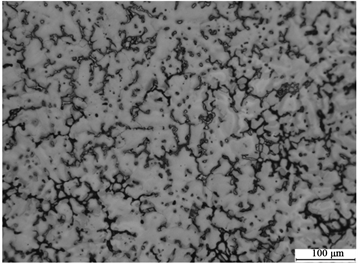

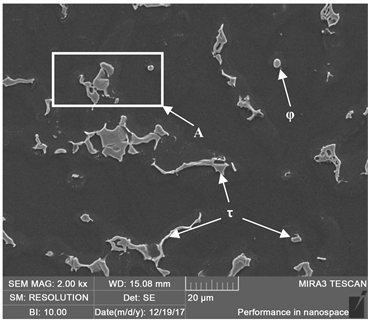

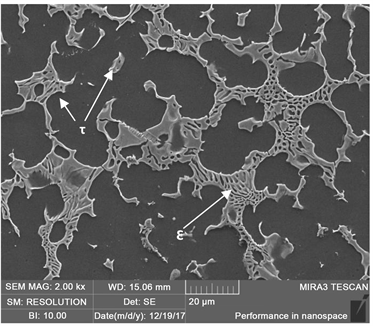

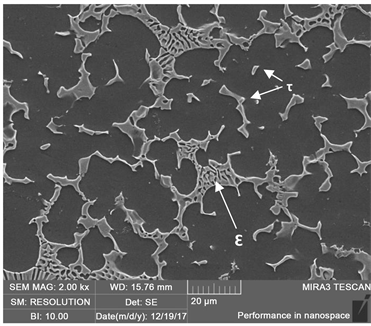

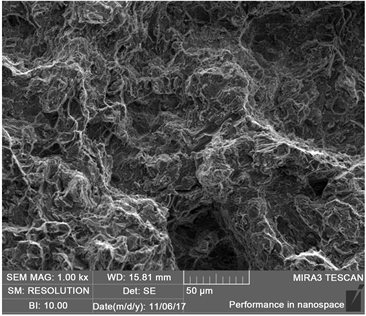

为了进一步观察共晶组织的形貌特点,分别对试验合金进行了SEM分析(如图3)。试验合金铸态组织中的第二相大多呈半连续网状,少数呈颗粒状或块状。EDS 分析结果表明:Zn与Al质量比小于2的实验合金中的骨骼状、颗粒状和块状第二相基本为Mg32(Al, Zn)49相,但还有极少量其他第二相(图3(a)和图3(b));而Zn与Al质量比大于2的实验合金中的骨骼状第二相为MgZn相、少部分骨骼状、颗粒状和块状第二相为Mg32(Al, Zn)49相(图4(c)和图4(d))。观察这些共晶相的形貌可知,共晶相主要沉积于α-Mg晶界上,呈白色并具有黑色轮廓,这是典型的离异共晶组织。这是由于α-Mg是密排六方的晶体结构,导致合金元素较难溶入基体中,容易发生非平衡凝固而形成离异共晶体组织。

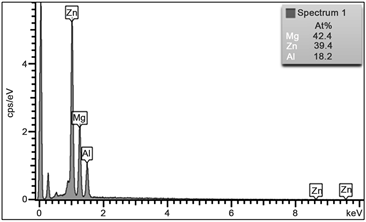

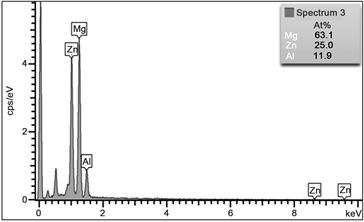

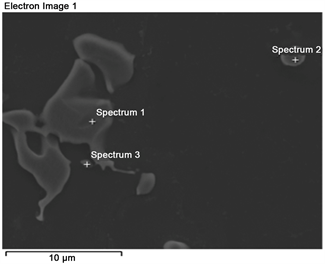

图4为图3(a)中区域A显微组织的EDS分析结果,Mg32(Al, Zn)49主要以颗粒状或块状分布于晶粒内部和晶界上(Spectrum 1)。尽管XRD分析没有在ZA55合金中检测到φ-Al2Mg5Zn2相的存在,但EDS结果却发现在该合金中某些区域存在少量φ-Al2Mg5Zn2相(Spectrum 2)。除此外还有极少量的Mg51Zn20相(Spectrum 3),高锌低铝镁合金的共晶组织中是否存在ɛ-MgZn相取决于铸锭的冷却速率。对于

(a)

(a) (b)

(b) (c)

(c)  (d)

(d)

Figure 3. SEM Morphology of Mg-xZn-5Al alloys. (a) Mg-5Zn-5Al; (b) Mg-8Zn-5Al; (c) Mg-11Zn-5Al; (d) Mg-14Zn-5Al

图3. Mg-xZn-5Al合金的电子显微组织照片。(a) Mg-5Zn-5Al;(b) Mg-8Zn-5Al;(c) Mg-11Zn-5Al;(d) Mg-14Zn-5Al

(a)

(a) (b)

(b) (c)

(c)  (d)

(d)

Figure 4. SEM micrographs area A and EDX spectrums of Mg-5Zn-5Al alloy

图4. Mg-5Zn-5Al合金的扫描电镜照片区域A及能谱分析结果

冷却速率较高的金属型铸造和压铸而言,合金中的共晶化合物往往以Mg51Zn20相存在;冷却速率较低时,共晶反应生成的Mg51Zn20相在330℃下发生分解生成α-Mg和ɛ-MgZn。

3.2. 合金的力学性能及分析

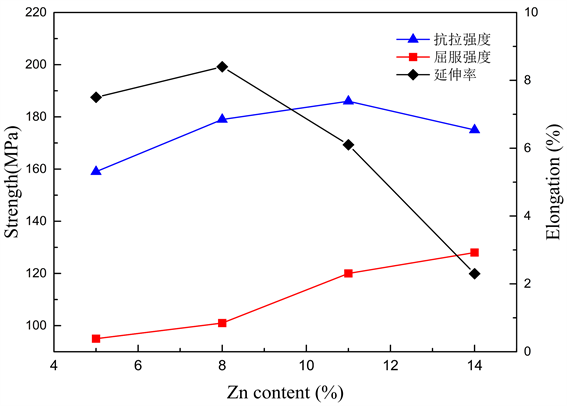

图5所示为Zn含量变化与试验合金室温力学性能变化曲线。由图可见,随着Zn含量的增加,试验合金的抗拉强度先增加然后减少,而屈服强度一直逐渐增加。当Zn含量为11%时,室温抗拉强度达到最大值,为186 MPa;Zn含量为14%时,合金屈服强度达到最大值128 MPa;延伸率的变化关系与抗拉强度基本一致,亦是随着Zn含量的增多,呈先增加后减少的趋势。当Zn含量为8%时,延伸率达到最大,为8.4%。综合力学性能最好的是Mg-11Zn-5Al合金,室温抗拉强度、屈服强度和延伸率分别为186 MPa、120 MPa和6.1%。

Mg-Zn-Al合金的抗拉强度受两个因素的制约,即合金组织和形变强化。

根据Hall-Petch公式 [10] ,屈服强度与晶粒直径的1/2次方成反比,即晶粒越细,材料强度越高。

(1)

其中,σs为材料的屈服极限,d为晶粒度,σ0和K均为与材料有关的常数。其中

(M为Taylor因子,τc为剪切应力)K与M的平方成正比,一般Taylor因子取决于滑移系的数目,镁属于密排六方,滑移系少,Taylor因子较大 [11] (Mg的K = 280 MPa∙m−1/2)。因此,镁合金晶粒的大小对强度的影响更大,细化镁合金的晶粒能显著提高其力学性能。从图2可知,随着Zn含量的增加,合金中的晶粒逐渐细化,

Figure 5. Mechanical properties of Mg-Zn-Al alloys with different Zn contents

图5. 不同Zn含量的Mg-Zn-Al合金的力学性能

晶粒细化强化起着主导作用,较小的晶粒及大量的晶界对位错的运动有很大的阻碍作用,且位错塞积造成的应力集中也较小,提高了合金的塑形。Zn的含量继续增加,晶粒尺寸明显增大,且共晶相并不连续,弥散分布于晶界及晶粒内部。此时,细晶强化已不再起主导作用,晶界处的Mg32(Al, Zn)49相和MgZn相尺寸较小、分布均匀时,可以起到晶界强化的作用,阻碍晶界的滑移。而分布在晶内的颗粒相可以起到第二相粒子的强化作用,钉扎位错,阻碍位错的滑移和攀移。从而提高合金的抗拉强度。

除了合金显微组织对其室温力学性能的影响外,形变强化也能造成显著的影响。镁合金的形变强化可由下式表示 [12] :

(2)

式中:σ为强度;ep为塑性应变;K为强化系数;n为常数。一般来说,镁合金形变强化性能越好其塑性也就越好,又由于

(3)

(3)

式中,Ak为冲击功,单位为J;C为镁合金中合金元素(Zn + Al)总量,单位为wt. %。即说Ak与合金中的合金元素总量的指数成反比。也就是说,Mg-Zn-Al合金的塑性随(Zn + Al)总量的增加而降低,因此合金的形变强化能力与合金元素的含量成反比。所以,随着Zn含量的增加,合金的抗拉伸强度增加的同时,合金的塑性却下降。

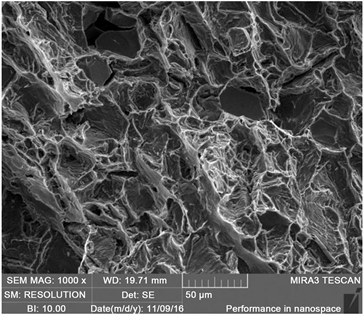

4. 拉伸断口形貌及分析

从图6(a)中可以看出,ZA85合金的断口以穿晶断裂为主,形貌特征为较小的解理刻面和由解理台阶形成的发达的河流状花样组成,这是解理断裂的特征。同时,我们还可以观察到较多的韧窝以及撕裂棱。多数河流状花样也呈现不同的方向,分布较为连续,合金在拉伸断裂时消耗的能量也就越大,故ZA85合金的塑性较好。ZA115合金的断口形貌如图6(b)所示,组织照片显示化合物相主要沿晶界分布,使得

(a)

(a)  (b)

(b)

Figure 6. SEM photographs of tensile fracture surface. (a) Mg-8Zn-5Al; (b) Mg-11Zn-5A

图6. Mg-Zn-Al合金拉伸断面SEM照片。(a) Mg-8Zn-5Al;(b) Mg-11Zn-5A

晶界易成为裂纹扩展的路径,即呈现沿晶断裂的特征。照片中主要为杂乱而细小的解理刻面,有少量河流状花样,合金中很少有通过撕裂形成的撕裂棱,这是一种由解理台阶和韧窝组成的混合型断口。照片中部分内表面光滑的空洞可能是铸造缺陷。

Mg32(Al, Zn)49相和MgZn相均为硬脆强化相。存在脆性化合物相的合金在外加载荷的作用下,由于相邻晶粒的取向不同,位错滑移至晶界处发生堆积,从而在晶界处产生应力集中,这种应力集中与化合物相本身的脆性共同作用导致化合物相产生裂纹。为了使其更适用于金属,Orowan对裂纹扩展的Griffith理论作了修改 [13] :

(4)

其中P为断口表面单位面积的形变能,由于合金中化合物相是主要的裂纹源,基本上认为化合物相的长度或宽度为上述裂纹长度C。因此,化合物相的尺寸决定着合金中裂纹产生和扩展的难易程度。化合物相越粗大,裂纹越容易产生和扩展。故当Zn含量为14%时,合金中Mg32(Al,Zn)49相和MgZn相大幅增加,使得合金塑性大幅度下降。

5. 结论

1) Mg-xZn-5Al合金中,ZA55、ZA85合金的相组成为α-Mg + τ-Mg32(Al,Zn)49,ZA115、ZA145合金的相组成为α-Mg + τ-Mg32(Al,Zn)49 + ɛ-MgZn。在ZA55的EDS分析结果里还发现组织中含有少量φ-Al2Mg5Zn2相和Mg51Zn20相。

2) 随着Zn含量的增加,试验合金的抗拉强度、延伸率先增加然后减少,而屈服强度一直逐渐增加,综合力学性能最好的是Mg-11Zn-5Al合金,室温抗拉强度、屈服强度和延伸率分别为186 MPa、120 MPa和6.1%。

3) ZA85合金的断口以穿晶断裂为主,形貌特征为较小的解理刻面和由解理台阶形成的发达的河流状花样组成;ZA115合金的断口以沿晶断裂为主,形貌特征为杂乱而细小的解理刻面,有少量河流状花样,合金中很少有通过撕裂形成的撕裂棱,这是一种由解理台阶和韧窝组成的混合型断口。

致谢

感谢国家自然科学基金(51474153);先进镁基材料山西省重点实验室开放课题项目(AMM-2017-1)对本研究工作的支持。感谢游志勇老师对本论文的帮助。

NOTES

*通讯作者。