1. 引言

蠕墨铸铁具有球墨铸铁的高强度和耐磨性,又有类似灰铸铁良好的铸造工艺性、导热性、减振性,比灰铸铁高得多的疲劳强度和耐热疲劳性,它可在较高碳当量下获得高强度,使铸件薄壁轻量化 [1] 。因此蠕墨铸铁在汽车发动机等零部件制造领域有应用广泛,如汽车发动机缸体,缸盖等。蠕墨铸铁的生产中,碳元素石墨化及蠕化过程受蠕化剂的种类、特点、加入量以及冶炼铸造工艺等多因素的影响,且石墨蠕化机理对这些因素的变化非常敏感,蠕化剂的适宜加入量范围很窄,蠕化率的控制极为困难。为得到质量符合要求的蠕墨铸铁,就要采用合适的蠕化剂。

生产蠕墨铸铁的蠕化剂通常采用稀土硅铁镁合金。稀土硅铁可以起到蠕化剂的作用,促使石墨蠕化,且与纯稀土蠕化剂相比成本较低;稀土硅铁镁合金中的镁元素,因其沸点低,会使铁液沸腾,可以起到自搅拌作用,但是镁为强球化作用的元素,会使石墨产生球化作用,不利于提高石墨的蠕化率。为抑制其球化作用,本实验设计以稀土硅铁镁合金与钇基重稀土组成复合蠕化剂,以钇基重稀土起抑制石墨球化的作用,研究钇基重稀土复合蠕化剂对蠕墨铸铁组织及石墨形态的影响。

2. 实验原料及过程

2.1. 实验原料

实验所用到的原材料及化学成分如表1所示。其他原料包括覆膜砂、锡纸(铝箔)等。孕育剂的加入量为6%。

2.2. 实验方法

本实验采用25公斤真空电磁感应炉熔炼生铁,铁水浇注温度控制在1475℃~1550℃之间。采用正交实验设计法,蠕化剂成分配比如表2所示。在稀土硅铁镁合金含量为0.14%、0.16%、0.18%的不同条件下,

Table 1. Chemical composition of raw materials

表1. 原材料的化学成分

Table 2. The design of the composition of vermicular agent

表2. 蠕化剂成分配比设计

分别加入0.15%、0.16%和0.17%的钇基重稀土。

实验采用覆膜砂模型进行浇注。蠕化处理采用包底冲入法。浇注后,得到铸件金属模样,尺寸如图1所示,铸件壁厚为5 mm。经加工处理,将试样用蔡司Image M2m型科研级金相显微镜进行金相组织观察。

3. 实验结果及分析

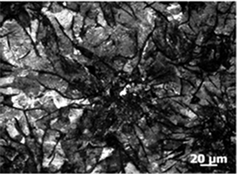

图2所示为稀土硅铁镁合金的含量为0.14%,钇基重稀土的含量分别为0.15%、0.16%和0.17%时的显微组织。当钇基重稀土的含量为0.15%时,如图2(a)所示,基体主要为珠光体,其上分布片层状石墨。当钇基重稀土的含量为0.16%时,如图2(b)所示,基体为珠光体与铁素体混合组织,其上分布着细小的蠕虫状石墨以及由蠕虫状向球状过渡的石墨团。当钇基重稀土的含量为0.17%时,如图2(c)所示,基体是以珠光体为主的混合组织,铁素体主要分布在蠕虫状石墨的周围。由图可知,当稀土硅铁镁合金的含量为0.14%时,随着钇基重稀土含量的增加,基体由珠光体组织向珠光体和铁素体的混合组织过渡,石墨由片层状向蠕虫状过渡。

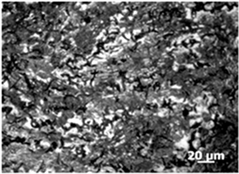

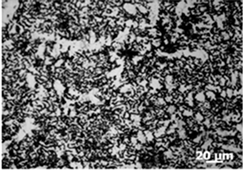

图3所示为稀土硅铁镁合金的含量为0.16%,钇基重稀土的含量分别为0.15%、0.16%和0.17%时的显微组织。如图所示,加入三种不同含量的钇基重稀土所获得的基体均为珠光体 + 铁素体的混合组织。石墨的形态为蠕虫状和由蠕虫状向球状过渡的石墨团。随着钇基重稀土含量的增加,石墨团的体积变小,分布数量减少。

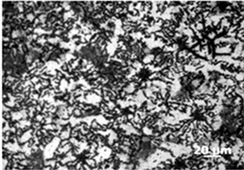

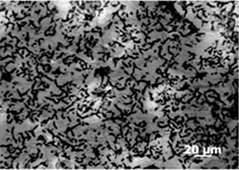

图4所示为稀土硅铁镁合金的含量为0.18%,钇基重稀土的含量分别为0.15%、0.16%和0.17%时的

(a)

(a)  (b)

(b) (c)

(c)

Figure 2. The content of rare earth ferrosilicon alloy is 0.14%, the different microstructure of yttrium-based heavy rare earth content. (a) Yttrium-based heavy rare earth content is 0.15%; (b) Yttrium-based heavy rare earth content is 0.16%; (c) Yttrium-based heavy rare earth content is 0.17%

图2. 稀土硅铁镁合金含量为0.14%、钇基重稀土含量不同时的显微组织。(a) 钇基重稀土含量为0.15%;(b) 钇基重稀土含量为0.16%;(c) 钇基重稀土含量为0.17%

(a)

(a) (b)

(b) (c)

(c)

Figure 3. The content of rare earth ferrosilicon alloy is 0.16%, the different microstructure of yttrium base heavy rare earth content. (a) Yttrium-based heavy rare earth content is 0.15%; (b) Yttrium-based heavy rare earth content is 0.16%; (c) Yttrium-based heavy rare earth content is 0.17%

图3. 稀土硅铁镁合金含量为0.16%、钇基重稀土含量不同时的显微组织。(a) 钇基重稀土含量为0.15%;(b) 钇基重稀土含量为0.16%;(c) 钇基重稀土含量为0.17%

(a)

(a)  (b)

(b) (c)

(c)

Figure 4. The content of rare earth ferrosilicon alloy is 0.18%, the different microstructure of yttrium base heavy rare earth content. (a) Yttrium-based heavy rare earth content is 0.15%; (b) Yttrium-based heavy rare earth content is 0.16%; (c) Yttrium-based heavy rare earth content is 0.17%

图4. 稀土硅铁镁合金含量为0.18%、钇基重稀土含量不同时的显微组织。(a) 钇基重稀土含量为0.15%;(b) 钇基重稀土含量为0.16%;(c) 钇基重稀土含量为0.17%

显微组织。由图可知,加入三种不同含量的钇基重稀土所获得的基体均为珠光体 + 铁素体的混合组织,但随着钇基重稀土含量的增加,铁素体的含量逐渐减少,珠光体的含量逐渐增加,混合组织由以铁素体为主向以珠光体为主过渡。在基体组织中蠕虫状石墨和由蠕虫状向球状过渡的石墨团共存,但随着钇基重稀土含量的增加,石墨团分布数量减少,且形态趋近于球形。

根据铸铁结晶理论可知,石墨的最终形态不在其成核阶段,而取决于生长阶段。石墨在不同方向上生长速度的不同导致石墨形态的差异,而石墨的生长方向又主要由化学成分的作用所决定。片状、球状及蠕虫状石墨生长方式的差异主要决定于是否能排除O、S等表面活性原子在石墨基面上的选择性吸附 [2] [3] [4] 。当稀土蠕化剂加入至铁液后,合金中的稀土、镁等元素首先与铁液中的氧、硫作用,在铁液中发生脱硫去氧反应,从而把硫、氧从棱面上清除,使得基面上的界面能低于棱面上的界面能,形成球状石墨或蠕虫状石墨 [5] 。随着稀土蠕化剂加入量的增加,残余稀土、镁元素含量也逐渐增加,足以排除O、S原子在棱面上的吸附干扰,使得越来越多的石墨晶核选择沿六方基面按辐射方式生长形成球状石墨,最终导致球状石墨数量逐渐增加,蠕化率下降 [6] 。本实验采用了稀土硅铁镁合金和钇基重稀土的复合蠕化剂。由图2~4分析可知,当稀土硅铁镁合金加入量不变时,随着钇基重稀土含量的增加,石墨团的体积都有变小的趋势,而且分布数量减少,这说明钇基重稀土有抑制石墨球化的作用。当稀土硅铁镁合金含量由0.14%提高到0.18%时,钇基重稀土抑制石墨球化的作用逐渐加强。因此采用钇基重稀土可以起抑制石墨球化的作用。

4. 结论

1) 以稀土硅铁镁合金与钇基重稀土组成复合蠕化剂得到的蠕墨铸铁的组织形态是珠光体与铁素体的混合结构,珠光体与铁素体的比重会随着稀土硅铁镁合金和钇基重稀土含量的变化而有所变化。

2) 当稀土硅铁镁合金含量较低时,钇基重稀土与稀土硅铁镁合金共同起到促使石墨由片层状向蠕虫状转变的作用。当稀土硅铁镁合金含量由0.14%提高到0.18%时,钇基重稀土抑制石墨球化的作用逐渐加强。因此采用钇基重稀土可以抑制镁的球化作用。

致 谢

本文由辽宁省博士启动基金项目(No. 1511311)及绿色冶金及资源综合利用创新团队资助,特此感谢。