1. 引言

桥面铺装结构在车辆荷载和环境因素的复合作用下,其温度变化情况、承受的行车荷载等较普通路面更为复杂。为减少桥面铺装结构在运营过程中出现的病害,提高桥面铺装的使用性能,本文提出的几种桥面铺装方案对原设计方案进行了结构组合的优化,并通过小型加速加载试验对各种方案的抗滑性能和抗车辙性能进行了试验验证,为优选性能较好的方案提供依据。

2. 加速加载试验设备MMLS3简介

MMLS3试验设备是有效的小型公路加速加载试验设备。相对于传统加速加载试验设备的高投入 [1] ,MMLS3设备的体积小、重量轻,移动方便,既可应用在室内的试验路或小型试件上,也可以在室外的路面上进行现场试验。

MMLS3测试路面的有效厚度为125 mm,能够模拟实际路面的湿度和温度环境。MMLS3的加载频率范围为0~7200次/h,轮载最大值为2.9 kN,作用在直径为300 mm的充气轮胎上,最大轮压值为850 kPa [2] [3] 。

3. 加速加载试验方案

为了能够模拟实际路面的行车作用,采用在加速加载仪器的试槽内放置成型的三层组合试件,试件尺寸为长宽高30 cm × 18 cm × 15 cm。试件下面层是5 cm厚的水泥混凝土板,用来模拟混凝土桥的桥面板,设计强度为C30,其上是两层沥青混凝土层。在不改变整体的设计厚度的情况下,对混凝土桥面铺装结构、沥青混合料进行调整,力求得出最符合要求的铺装结构。本文提出的铺装结构方案共有六种,具体如下表1所示。

3.1. 加速加载试验试件制备

完整的试验试件是三层的复合结构,最下层是5 cm厚的C30水泥混凝土板,原材料采用标号42.5

的水泥、河沙、5~10 mm的碎石,按设计好的配合比搅拌好后用30 cm × 30 cm × 5 cm的标准车辙板试模成型并养生一个月,待其强度形成后,每个试件对其表面按照不同的防水粘结层设计进行处理。本文设计的水泥板界面处理有三种方案:原状、刻横槽和拉毛。

试验所用SBS改性沥青采用深圳市中海海盛供应的加德士SBS(I-D)改性沥青,目标配合比设计采用的粗集料为9.5~16 mm、4.75~9.5 mm辉绿岩碎石,产地为大化岩滩石场,AC-16C和SMA-16的16~19的粗集料为16~26.5 mm的石灰岩,细集料为0~4.75 mm的石灰岩,产地为K273 + 050独女山石场。填料为石灰岩矿粉。

对水泥板界面进行处理后在其上再依次加试模,用车辙成型机成型沥青层。在试件成型中要注意两层的沥青混合料碾压方向要一致,以尽可能的符合实际施工中的情况。在复合车辙板成型完成后,沿着碾压方向用切割机将其切割成30 cm × 18 cm × 15 cm大小,以备加速加载试验使用。

对成型的沥青混合料进行浸水马歇尔试验、冻融劈裂试验和车辙试验验证其路用性能,具体的试验结果如下表2所示。

经过试验证明,以上的沥青混合料级配的性能试验数据均满足《公路沥青路面设计规范》(JTGD50-2006)要求,可以用于后续的加速加载试验中。

3.2. 试验条件

考虑到广西地区降雨量大,全年平均相对湿度在75%~79%之间,因此对于抗滑性能有较高的要求[37]的特点,本次试验在试槽中加满水,对试件进行水浴,水浴时用温度枪测试控制试件表面的温度分别为25℃、35℃、45℃和55℃。前面三级温度分别加载六万次,然后在55℃则一直加载到60万次,在加载过程中测量试件的车辙深度和摆值的变化情况。

3.3. 试验数据测量

3.3.1. 抗滑性能数据测量

本文采用摆式摩擦仪测定其摆值来评价抗滑性能,摆值测量频率为每1万次测量一次。测量时,每次测五个值,最大值和最小值之差不超过3 BPN,最后取其算术平均值,所有的摆值均按式2.1换算为标准温度20℃的摆值BPN20。

BPN20 = BPNt + ΔBPN (2.1)

BPN20—标准温度20℃时对应的摆值

BPNt—路面温度t时测得的摆值

ΔBPN—温度修正值。

Table 2. Road performance test results

表2. 路用性能试验结果

3.3.2. 车辙深度及断面形态数据测量

针对室内小型试件进行加速加载的特点,下文所指的车辙深度路面下陷部分深度,即绝对车辙深度。本次试验的车辙深度测量使用的工具是设备配套的横杆和游标卡尺,分别对加载前的车辙断面(初始断面)以及不同加载阶段完成后的车辙断面高程进行测量,将各个加载阶段后的车辙断面高程数据减去初始断面高程数据,即可监测车辙断面深度随加载过程的变化情况。

4. 加速加载试验数据分析

4.1. 抗滑性能衰减趋势分析

利用摆式仪测定路面摆值,每隔1万次测定一次摆值,试验结果下图1所示。

从整体上分析,四种面层的整个衰减过程很相似,都可以分为三个阶段,不同的是各面层各个阶段的持续时间不同。第一个阶段是近似线性降低。在这个阶段,各种面层的抗滑性能都在缓慢减少,只有在最开始的两万次时,摆值是先上升再下降,其原因是在加载的初期随着沥青膜的磨耗,露出了里面的集料,导致了摆值的升高,随之加载次数的增加,石料棱角被磨光,摆值随之下降。第二阶段是抗滑性能急速下降。在这个阶段,摆值衰减速率较大,一方面是因为温度的升高导致了沥青膜和集料更容易被磨耗,另一方面根据一些研究 [4] 认为我国一些高速公路通车后抗滑性能衰减非常快,其主要原因可能是压实度不够,也就是随着温度和荷载的作用,铺装结构压密过程加快,导致了摆值的急速衰减。第三阶段时摆值衰减速率减缓并趋于稳定,此时表面层的粗集料棱角和表面纹理被不断磨光、磨耗,下面的新集料又会逐渐起到作用,最后在旧集料的磨光、磨耗与新集料的纹理、棱角出现之间达到一个相对平衡,使得摆值趋于稳定。

1) 级配类型对摆值的影响

对比AC-13C和SMA-13、AC-16C和SMA-16的摆值衰减过程,在加载前的摆值初始值时,AC级配都要大于SMA级配,AC-13C比SMA-13大2.9BPN20,AC-16C比SMA-16大1.9BPN20;在试验后期摆值趋于稳定值时,AC级配都要小于SMA级配,AC-13C比SMA-13小2BPN20,AC-16C比SMA-16小2.3BPN20,这说明对于摆值来说,级配类型不同对于摆值的初始值、稳定值较为明显影响。另外在加载过程中的摆值衰减程度相差很大,AC-13C和SMA-13的衰减幅度分别为33.78%和28.29%,AC-16和SMA-16的衰减幅度分别为37.41%和33.00%,两种最大公称粒径时SMA级配的摆值衰减幅度都小于AC级配,说明在温度和行车荷载作用下SMA级配的抗滑性能要比AC级配要好,这主要是因为SMA级配比AC级配有更多的粗集料,而沥青混合料的摆值主要与粗集料的磨光性有关。所以由试验结果表明,级配类型对于沥青混合料的摆值初始值、稳定值和衰减幅度都有较大的影响。

2) 公称最大粒径对摆值的影响

为了分析公称最大粒径对摆值的影响,分别对比AC-13C和AC-16C、SMA-13和SMA-16的摆值衰

Figure 1. Anti-sliding performance attenuation trend of various surface layers

图1. 各种面层抗滑性能衰减趋势

减过程。

首先对比摆值的初始值和处于稳定后的稳定值,不论是AC级配还是SMA级配,16粒径的摆值初始值和稳定值都比13粒径的要大,这是因为公称粒径越大,沥青混合料的宏观构造深度越大,具有的抗滑性能就会更好。然后对比摆值的衰减幅度,AC-13C和AC-16的衰减幅度分别为33.78%和37.41%,SMA-13和SMA-16的衰减幅度分别为28.29%和33.00%,可以看到不论是AC级配还是SMA级配,16粒径的衰减幅度都要大于13粒径。分析原因,主要是由于做混合料级配设计时,16~19粒径用的是石灰岩,其它粒径的粗集料用的是辉绿岩,由原材料性能试验数据知道石灰岩的压碎值和磨耗值没有辉绿岩好,这导致16粒径的摆值衰减幅度要大于13粒径。

4.2. 车辙发展过程分析

4.2.1. 车辙深度发展过程分析

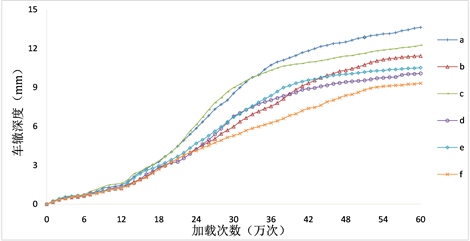

根据在试验期间测量的各个阶段的车辙断面高程,计算在加载过程中的车辙深度的变化情况,然后根据车辙深度的变化情况绘制车辙深度发展图。本文提出的几种结构在不同温度下的车辙深度变化情况如下图2所示:

本次试验的大部分试件其车辙深度在10~15 mm之间,程度为轻车辙。通过分析可以得到以下几点结论:

1)不同结构和级配组合的车辙深度发展过程比较相似

东南大学黄晓明等将车辙的形成过程简单地分为三个阶段 [5] ,即压密阶段、塑性流动阶段、剪切破坏阶段。

由车辙深度发展过程图2能够表明,几种试验方案的车辙深度发展速度在加载一段时间后会出现明显的加快和减缓现象,即出现了两个“拐点”。第一个拐点前车辙深度增加较慢,拐点后车辙深度发展加快,到达第二个拐点后车辙深度发展速度变慢而且基本呈线性增加趋势。

分析此现象原因如下:沥青混合料是由矿料、沥青和空气构成的三相体系,在重复荷载的作用下骨料间相对位置会产生缓慢移动,混合料中的间隙会慢慢减少。第一个拐点出现是由于在55℃时沥青软化,其胶结能力下降使其在骨料间反而起到了一个润滑作用,导致了骨料相对位置变化加快,沥青混合料体积发生较大变化,此后路面结构进入了Ⅱ阶段塑性变形阶段,高温加快了其塑性变形的过程,使其车辙深度发展速度较压密阶段更大。第二个拐点的出现说明此时结构进入了Ⅲ阶段的剪切破坏,此时塑性变形结束,结构的整体性有所提高,对荷载的抗力增强 [6] ,Ⅲ阶段初期车辙深度发展速度不大且较为稳定,

Figure 2. Rut depth development process map

图2. 车辙深度发展过程图

此时沥青混合料主要发生剪切变形,体积变化不大。随着荷载和高温的持续,Ⅲ阶段后期车辙深度发展速率会迅速上升,进入剪切破坏阶段,混合料发生大面积剪切流动,而体积不发生变化。在车辙深度发展过程图2中没有出现Ⅲ阶段后期车辙深度发展速率上升有两方面原因,一是试验的加载次数不足,试件还在剪切变形阶段,尚未进入剪切破坏阶段,二是试件在加载时横向约束过大,延缓了其剪切破坏阶段到来的时间。经过试验表明,在高温条件下,路面结构的整体温度较高,压密和塑性流动过程较快,路面将很快进入剪切变形阶段。

2) 在一定温度范围内温度对车辙深度发展有较为明显的影响

在相对的较低温度时各结构的车辙深度发展速度差不多,只有在较高的温度时车辙深度发展速率才有较明显的差异。在55℃时由于车辙深度发展最终趋于减缓并稳定所以只计算前6万次的发展速率。

由分析得知,在25℃和35℃时,各结构的车辙深度发展速率差别不大,而在45℃时其车辙深度发展速率较35℃有明显增加,表明沥青混合料在35℃到45℃时其抗变形能力有突变。交通部公路科学研究院的陈飞、孟书涛等运用MMLS对不同类型沥青混合料进行抗车辙试验研究表明大部分混合料在65℃与60℃和65℃与70℃变形变化明显,表明65℃也具有突变点的特征 [7] 。

3) 不同结构和级配类型的抗车辙性能有较大的差异

首先分析结构的不同对于车辙深度的影响。对于AC和SMA两种级配,三种结构的车辙深度都有较大的差别,a和e的差值可以达到29.5%,b和f的差值为22.5%,这充分说明了结构的设计对于沥青路面结构的抗车辙性能的影响。在抗车辙性能方面,等厚结构 > 倒装结构 > 正装结构,结合前面的混合料级配设计的动稳定度分析原因,等厚结构两层沥青混合料采用的都是13粒径的,而正装和倒装结构的两层沥青混合料采用的沥青混合料分别是13粒径和16粒径的,由于16粒径的混合料中16~19粒径碎石采用的是石灰岩,其性能没有辉绿岩好,导致13粒径的沥青混合料动稳定度比16粒径的动稳定度略好,这也会导致等厚结构的抗车辙性能比其它两种好。

其次分析级配的不同对车辙深度的影响。对于三种结构,采用AC级配的车辙深度都比SMA级配的车辙深度大,其中c和d的差值最大,达到了21.4%,这是由于AC级配的沥青混合料动稳定度没有SMA级配好。

最后,在六种试验方案中,对比加载60万次后的车辙深度来看,两种等厚结构和SMA的倒装结构车辙深度最小,说明它们的抗车辙性能在六种结构组合中是较好的,可以考虑用于试验段铺装方案。

4.2.2. 上、下面层车辙深度分析

加载完毕后测量的试件上中面层的车辙深度如下图3所示。

Figure 3. Comparison of the proportions of the depth distribution of the ruts on each plan and the lower layer

图3. 各方案上、下面层车辙深度分布比例对比图

由上面的图3分析,可以看出在正装结构和等厚结构中,下面层的车辙深度占比较大,其中正装结构比例达到了60%以上,在车辙变形严重时,中面层(对于两层结构是下面层)对整体结构的车辙贡献率是最大的。倒装结构上面层的车辙深度占比较大,分析有两个原因,一方面是倒装结构上面层的厚度比中面层厚,另一方面是本次试验采用的试件体积小,而且四周的侧限是刚性的,限制了试件下面层的变形。所以下面层车辙贡献率为正装结构 > 等厚结构 > 倒装结构。

分析级配不同对上下面层的车辙分布比例影响,对比图3中a和b、c和d、e和f的下面层车辙深度发现,当级配从AC变为SMA时,下面层的车辙深度一律有减小,但是幅度不大,最大减小幅度只有4.65%。分析其原因是SMA级配的高温稳定性优于AC级配,本次试验时测量的温度是试件表面的温度,而对试件的水浴加热时是对整个试件的最下面10cm加热,所以试件下层的实际温度比表面测得的温度更高,但是试验时下面层的刚性约束太强,变形较为困难,所以当下面层由AC调整为SMA时下面层的车辙贡献率也有小幅度的降低。

5. 结论

在抗滑性能方面,各种面层的摆值随着加载次数的增加其整体衰减规律相似,但是级配类型和最大公称粒径对摆值的初始值、趋于稳定的稳定值及在加载过程中的衰减幅度都有较大的影响。

在抗车辙性能方面,沥青铺装结构的组合型式对车辙深度的发展有较大的影响,本文提出的三种结构类型中,抗车辙性能为等厚结构 > 倒装结构 > 正装结构。

对各结构在各温度时的车辙增长率分析发现,在45℃和55℃时车辙增长速度明显高于25℃和35℃,说明在35℃和45℃之间沥青铺装层结构整体的抗车辙能力有一个突变的过程。

分析不同级配下面层的车辙贡献率发现SMA的下面层车辙贡献率要小于AC,说明当下面层的沥青混合料的动稳定度更高,高温性能更好时,可以降低下面层的车辙贡献率。