摘要:

汽车制造行业中,铸造件在铸造过程中容易产生内部微孔、细缝、气隙等缺陷,这些缺陷的存在将导致气密性测试过程中密封介质的渗漏,造成测试结果不稳定甚至泄漏量不合格等后果。本文介绍了一种全自动浸渗修补设备,详细描述了系统各部分组成及功能、操作工艺流程及软件设计思想、人机交互界面等内容,能够实现智能浸渗服务,具有较高的安全性、可靠性、精确性、可操作性、高效性等特点。

Abstract:

In the automotive industry, defects such as internal micro-pore and air gaps will be produced during the process of casting. These defects will cause the leakage of sealing medium during air tightness test, which will lead to the instability of test result or even NG (no good) result. An automatic infiltration repair equipment will be introduced in this paper, which in detail describes hardware components and functions, operation process and software design flow charts, and HMI (Human-Machine Interface) contents. Intelligent infiltration service will be realized through using this equipment, which has higher security, reliability, accuracy, maneuverability, and efficiency.

1. 引言

随着美国先进制造、德国工业4.0,中国制造2025、智能制造和两化(信息化和工业化)融合等概念的相继提出,智能制造在全球范围快速兴起,极大的推动了工业智能化的发展。

汽车制造行业中,铸造件在加工成形过程中容易产生内部微孔、细缝、气隙等缺陷,而这些内部的缺陷会在后续机械加工操作后暴露出来 [1] 。汽车发动机铸件对气密性有很高要求,其缸体、缸套、缸盖等重要部件都需要经受耐压密封测试实验,这些缺陷的存在将导致密封介质的渗漏、气密性测试结果不稳定甚至测试气体泄漏量不合格等后果,进而降低产品合格率或影响发动机使用寿命。为了避免此类问题造成发动机铸件合格率降低,究其根源需要对内部微孔、细缝、气隙等缺陷进行修补。目前针对此类问题应用最广泛的修补技术为浸渗处理技术 [2] 。浸渗处理技术是利用浸渗剂在压力作用下浸入多孔性物质经固化反应而彻底解决铸造制件承受压力时的泄漏问题。浸渗处理技术是一种对被处理件微孔(细缝或气隙)进行渗透密封的技术,是通过抽真空及加压等方式将浸渗处理液渗入微孔(细缝或气隙)中,将缝隙填充满,待浸渗处理液冷却固化后密封缝隙,使被处理件重新满足耐压密封测试要求的修补技术。

目前,我国所采用的自动线浸渗设备100%为进口,价格昂贵、售后服务不及时;我国生产的浸渗设备为手动和半自动的单机设备,存在安全性差,操作困难、时间难以精确控制,生产效率较低,可靠性差,不能进行远程监控,远程操作,智能化水平不足等问题。为改善目前的发展态势,本文拟设计一种全自动浸渗修补设备,实现智能浸渗服务,提高浸渗服务的数字化、智能化,降低系统成本,提高服务质量、扩大服务领域。

2. 浸渗设备构成

自动浸渗设备包括电控柜、360˚旋转机械手、两个浸渗罐、两个脱液罐、两个清洗罐、两个固化罐、工件筐和地面桁架,其硬件系统结构图如图1所示。本系统设计为对称布局结构,浸渗罐、脱液罐、清洗罐、固化罐在地面桁架的两侧按相同的工艺顺序分别依次布置,即每个工序的设备都有两台,电控柜侧浸渗线为1号线,对称侧为2号浸渗线。桁架由伺服电机驱动,可以在水平方向将机械手进行精确定位,桁架上设置有导轨,旋转机械手可以在地面桁架上按工艺顺序往复移动;垂直方向的伺服电机通过齿轮齿条驱动机械手垂直下行或上行,可以将工件筐送入各个处理罐或从各处理罐中取出,旋转机械手可通过伺服电机驱动齿轮齿圈实现整体360˚旋转;浸渗液通过液泵泵入浸渗罐,通过真空泵对浸渗罐抽真空,在其中对浸渗加工件进行抽真空、加压等操作;脱液罐负责将经过浸渗罐处理后的工件筐及工件进行甩干脱液;清洗罐负责对经过脱液处理的工件筐及工件进行上下清洗及回转清洗;固化罐用于对经过清洗罐处理的工件进行加温固化处理。当各个操作罐无操作任务时均处于开盖状态。

Figure 1. Hardware structure chart for automatic infiltration system

图1. 浸渗自动系统硬件系统结构图

3. 控制系统设计

3.1. 系统控制工艺

经过前序清洗及干燥处理的工件筐通过输送线传送至上料处,机械手将工件筐抓紧,上升至行进高度,旋转90˚,桁架移动至浸渗罐位置,机械手下行至下料高度后松开手爪,之后机械手上行移出浸渗罐,开关盖气缸动作将浸渗罐的罐盖关闭锁盖气缸动作将浸渗罐罐盖锁住,待浸渗操作完成并解锁开盖后,桁架将机械手送至浸渗罐处,机械手下行将工件筐取出,桁架将机械手送至脱液罐工位处,机械手下行完成工件筐上料后上行移出脱液罐,脱液罐相应气缸完成关盖及锁盖动作,待脱液罐操作完成并解锁开盖后,桁架将机械手送至脱液罐处,机械手下行将工件筐取出,桁架将机械手送至清洗罐工位处,待清洗罐操作完成并解锁开盖后,桁架将机械手送至清洗罐处,机械手下行将工件筐取出,桁架将机械手送至固化罐工位处,待固化罐操作完成并解锁开盖后,桁架将机械手送至固化罐处,机械手下行将工件筐取出,桁架将机械手送至下料处,机械手旋转90˚并下行将工件筐放下,完成浸渗全序作业,在此过程中,在机械手空闲时,可以重新回到机械手上料处,继续抓取新的工件筐,完成对称相应工位的上下料操作,实现装有浸渗件的工件筐在全自动无人控制浸渗线中连续地浸渗处理。如果机械手正忙,另一侧设备的上下料请求需要等待。

3.2. 控制系统硬件设计

本系统需要控制桁架精确定位、机械手上下行及360˚旋转精确定位,及对称两套浸渗工艺控制,选择三菱FX3U系列PLC进行控制。在确定输入输出点数及控制工艺要求后选取FX3U-128MT PLC作为CPU,扩展模块包括3个FX2N-16EX和3个FX2N-16EY模块。FX3U-128MT具有三路高速脉冲输出,可以分别用于控制三个伺服电机 [3] 。

3.3. 控制系统软件设计

3.3.1. 机械手程序设计

通过手动方式在水平桁架上调试出上料处、浸渗罐、脱液罐、清洗罐、固化罐、下料处任意两者间距离对应的伺服脉冲数,以及上料处、下料处、1号浸渗线、2号浸渗线间转动时旋转机械手需要旋转角度对应伺服电机的脉冲数,分别将30个距离对应脉冲存入PLC的数据寄存器D1000-D1058,将11个旋转角度脉冲值(上料处至1号浸渗线、上料处至2号浸渗线、1号浸渗线至上料处、2号浸渗线至上料处、下料处至1号浸渗线、下料处至2号浸渗线、1号浸渗线至下料处、2号浸渗线至下料处、1号浸渗线至2号浸渗线、2号浸渗线至1号浸渗线,下料处至上料处)存入D1100-D1120;将桁架当前所处操作工位(上料处、1号浸渗罐、1号脱液罐、1号清洗罐、1号固化罐、2号浸渗罐、2号脱液罐、2号清洗罐、2号固化罐、下料处十个位置之一)存入M3000-M3009;将上料处、下料处、1号浸渗线、2号浸渗线有无工件筐的状态通过M3010-M3013表示;将1号浸渗罐、1号脱液罐、1号清洗罐、1号固化罐、2号浸渗罐、2号脱液罐、2号清洗罐、2号固化罐有无下料请求标记在M3020-M3027。根据当前伺服电机是否工作、机械手手爪状态(夹紧还是松开)、M3000-M3009、M3010-M3013及M3020-M3027的逻辑值确定出桁架及旋转机械手是否动作及需要动作的具体脉冲数,然后依次对三个伺服电机进行绝对定位控制。机械手控制程序流程图如图2所示。其中机械手是否忙通过三个伺服电机的是否ready判断;1/2号线下料请求通过M3020-M3027判断;新上料请求通过M3010 (即上料处有无工件筐)判断;1/2号线是否占用通过M3012和M3013(即1号浸渗线、2号浸渗线有无工件筐)判读;下料工位通过M3020-M3027 (即有无下料请求标记)确定;抓至下一工位在分别确定机械手下料和上料工位后,PLC控制打开下料罐罐盖,机械手X轴移动到下料工位位置,Z轴从原点位置(即机械手最高位置)下降至抓取工件筐的高度,手爪夹紧,Z轴回原点,X轴移动到下工位处,Z轴下降至上料高度后,手爪松开,Z轴回原点等待下次操作,关盖锁盖做对应工位具体操作;抓至1/2号线浸渗罐需要先判定当前工位与上料处间需要旋转的角度,机械手X轴移动到上料处,旋转轴转动到上料处工件筐抓取角度,Z轴从原点位置下降至抓取高度,手爪夹紧,Z轴回原点,旋转轴旋转到1/2号线上料角度,X轴移动到1/2号线浸渗罐位置,Z轴下降至上料高度,手爪松开,Z轴回原点等待下次操作,关盖锁盖做对应工位具体操作(图2)。

3.3.2. 浸渗区程序设计

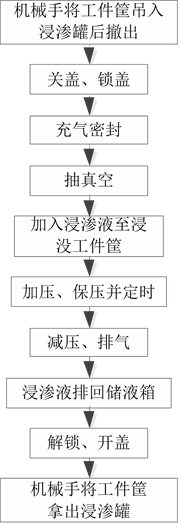

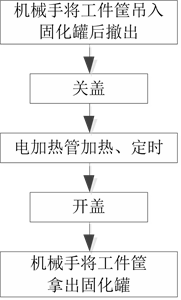

本工序主要通过加压将浸渗液挤压入加工件的微孔、细缝或气隙,操作主要包括关盖、锁盖、抽真空、上液、加压、排液、松盖、开盖等操作,上下料需要与机械手配合操作,具体程序流程图如图3a所示 [4] 。

3.3.3. 脱液区程序设计

对于本工序主要通过控制异步电动机正反转带动工件筐做离心脱液,上下料需要与机械手配合操作,具体程序流程图如图3b所示。

3.3.4. 清洗区程序设计

本工序主要通过清洗尽可能去除残留浸渗液,为了防止浸渗液在清洗过程中固化,本工序采用常温清洗,清洗包括上下清洗和回转清洗,上下清洗通过上方喷淋和下方暴气实现,回转清洗通过异步电动机实现正反转并同时进行清洗。上下料需要与机械手配合操作,具体程序流程图如图3c所示。

3.3.5. 固化区程序设计

固化罐内装有清水,本工序主要通过对水加热加快加工件微孔、细缝或气隙中浸渗液的固化,控制程序主要负责开关盖及电加热管加热时间的控制。上下料需要与机械手配合操作,具体程序流程图如图3d所示 [5] 。

4. 人机交互界面设计

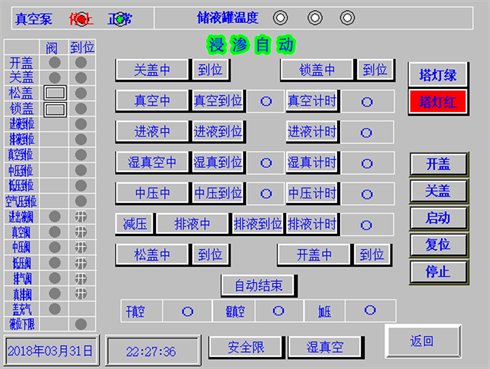

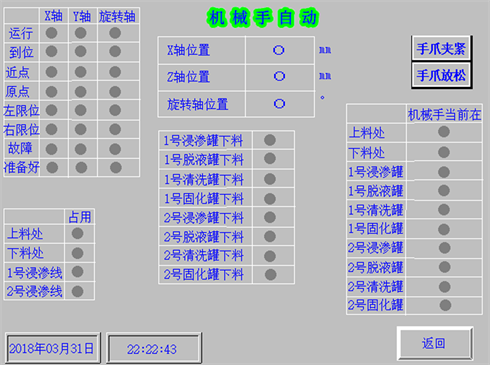

本系统采用GT1155-QSBD触摸屏作为人机交互界面,与三菱PLC FX3U-128MT通过专用通信线进行连接和数据交换,主界面、浸渗罐自动界面及机械手自动界面如图4~图6所示。

Figure 2. Control flow chart for mechanical arm

图2. 机械手控制程序流程图

(a)

(a)  (b)

(b)  (c)

(c)  (d)

(d)

Figure 3. Control flow chart for each station

图3. 各工位控制程序流程图

Figure 5. HMI infiltration process interface

图5. 触摸屏浸渗处理界面

Figure 6. HMI mechanical arm process interface

图6. 触摸屏机械手自动界面

5. 结论

本系统能够完成全自动浸渗处理操作,具有较高的安全性、可靠性、精确性、可操作性、高效性等特点,智能化水平得到提高。因为浸渗加工件大多带有油污,浸渗操作前需对浸渗加工件进行脱脂、清洗、烘干等处理,浸渗操作过程的固化操作结束后为了防止浸渗加工件产生锈渍,需对加工件进行甩干、冷却、干燥等处理。但考虑到占地空间及成本等因素,本套系统未包含浸渗前处理和后处理工序。本套设备预期月加工量可以达到30万公斤。

致谢

本文所述全自动浸渗设备的机械结构设计由津伦(天津)精密机械股份有限公司完成,该公司现有浸渗设备为半自动化设备,需要人工操作电动葫芦,吊运装有被浸渗件的工件筐在各个工位按顺序操作。该公司设计人员所掌握的半自动浸渗设备加工工艺及其工艺改造、使用经验为本设计提供了宝贵的建议。