1. 引言

服装具有明显的流行性和时尚性,产品生命周期短,随着顾客需求向多品种、小批量方向发展,服装配送的订单种类和数量不断增长,而且国内服装行业整体销售额下滑已成为既定事实。面对越来越激烈的市场竞争,服装企业积极探索新的突围方向提高顾客满意度。在这样的背景下,决定顾客收货时间进而影响顾客满意度的服装配送环节逐渐引起企业的重视。优化配送流程时为避免直接改进的高成本和降低失败的风险,运用仿真技术是大势所趋,特别是Flexsim软件,国内外学者已经做了较深入的研究。李细霞等对M企业配送中心的内部作业流程进行分析,采集了其实际运行数据,基于Flexsim软件分析发现该企业配送中心的瓶颈流程分拣并对分拣流程进行了优化 [1];鲍芬基于Flexsim对配送中心进行仿真优化,改变配送中心相关设置研究出库存对配送中心利润的影响 [2];袁首对某袜业配送中心作业系统进行研究,运用Flexsim进行物流仿真找出配送系统存在的问题并改进 [3];王伟等从零售配送系统的配送中心和门店两级库存水平及订货策略问题等入手,应用Flexsim软件建立配送系统的仿真模型,结合约束理论和系统仿真对仿真结果进行优化 [4];Zhu X等针对冷链物流配送中心配送不合理的现状,利用Flexsim软件对水果和蔬菜冷链物流配送中心的运作流程进行建模与仿真,发现瓶颈工序和资源闲置问题并进行调整和优化 [5];Dejunliu等针对菜籽从偏远区域到工厂的运输问题,利用Flexsim构建仿真模型研究系统在各种不同策略下的效率,解决了运输车辆与收割机和其他厂房设施的协调问题 [6]。由此可见,运用仿真技术模拟物流运作对于配送流程的优化具有重要的现实意义,特别是在服装业中存在订单激增等不确定因素,如何将相关的仿真技术在服装物流优化中的引用尚需深入研究.。为此,本文基于Flexsim软件对L服装公司配送流程进行建模仿真找出瓶颈环节,针对性地提出优化方案,以期提高物流配送效率。

2. 配送流程建模仿真

2.1. L服装公司简介

L服装公司是地处天津武清的一个区域性配送中心,承担面向京津冀、北至沈阳、南至济南、东至太原等地区服装专卖店的配送工作。配送作业采取基础信息化加人工式操作的方法,引入了扫描枪、托盘、拖车等基本机械设备,但主要的分拣、配装作业基本由人工完成,运输作业则是外包给第三方物流公司。

2.1.1. 配送流程分析

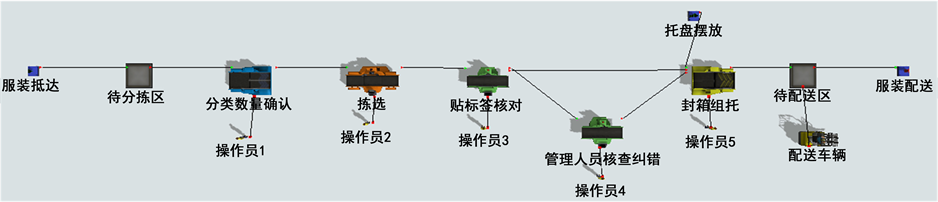

图1所示为目前的配送流程图,服装抵达配送中心后,工人进行卸车验收,验收无误后服装运至待分拣区等待分拣作业;分拣前首先按照不同的款式、不同颜色、不同型号对一批服装进行分类,之后按照信息系统生成的汇总单确认每个分类的箱数是否准确,该项作业完成后在分拣区摆放空纸箱并按顺序贴上编号,每个编号代表一个订单;接着对服装进行拆箱投放,分拣完成检查每个纸箱中的服装数量与标签是否一致,若不一致则交由管理人员核查纠错,若无误则进行封箱组托,最后运至待配送区,等待物流公司进行配送。

2.1.2. 配送作业数据收集和整理

实地调研获取相关数据的过程中使用过观察法、询问法、秒表时间研究法等多种方法,之后对配送各环节的相关数据进行整理。首先为使数据更具有代表性,各项作业工作时间均经多次测量取平均值;通过观察与记录发现L服装公司每天的服装抵达数量大致服从均匀分布,上下波动不大,抽取正常作业情况下10天的服装抵达量;订单剧增时服装抵达量是将正常情况下服装抵达量部分天数的数值扩大2倍得到的。表1为作业数据,表2为正常情况和订单剧增时的服装抵达量。

2.2. 配送流程动态仿真模型

为简化模型将卸车验收忽略并入待分拣区;将摆箱子贴编号、拆箱装入手推车和播种投放三个环节简化为拣选。打开Flexsim软件后时间单位选择天,即一个时间单位代表一天,根据简化后的配送流程从实体库中选用适当的实体,按照流程逻辑顺序摆放设备连接端口,初步的仿真模型俯视图如图2所示。

每个实体都是对配送流程中某项作业的简化抽象与代表,具体的对应关系和参数设置如下:

1) 服装:临时实体表示,临时实体规格统一即服装规格统一。

2) 服装抵达:发生器表示。到达方式设置为时间表;到达次数为10,数量设置参照表1,表示正常情况和订单剧增时10天内服装抵达量。

3) 待分拣区、待配送区:暂存区表示。最大容量设置为2000,表示最多存放2000箱服装。

Figure 2. Top view of distribution process simulation model

图2. 配送流程仿真模型俯视图

4) 分类数量确认:分解器表示。加工时间设置为0.000595,表示每箱服装分类与确认数量的耗时。

5) 拣选:复合处理器表示。增加3道工序,工序1、2、3的加工时间依次设置为0.000116、0.000116、0.000198,表示每箱服装在摆箱子贴编号、拆箱装入手推车和播种投三个环节的的耗时。

6) 贴标签核对:处理器表示。加工时间设置为0.000231;临时实体流参数设置,发送至端口设置为按百分比,1端口为95,2端口为5,表示数量确认5%的纸箱数量错误流至端口2由管理人员核查纠错。

7) 管理人员核查纠错:处理器表示。加工时间设置为0.000347。

8) 托盘摆放:将临时实体种类改为Pallet,代表封箱组托作业所使用的托盘。

9) 封箱组托:合成器表示。加工时间设置为0.000289;组成清单中目标数量列为20,表示每个托盘放置20箱服装。

10) 配送车辆:叉车表示。提升速度设置为10;容量为1680;加速与减速为0;最大速度为4。表示待配送区和配送点间距离为10 m (假设值);车辆匀速行驶速度4 m/天。表示配送车辆完成一次配送作业需要2.5天。

11) 服装配送:吸收器表示,代表服装配送过程的完成。

2.3. 配送作业仿真

2.3.1. 状态报告分析

Flexsim状态报告以具体数值显示模型运作过程中各个实体的运行状态。报告涵盖处理率、堵塞率、形成率、空置率和等待传输率等数据,可反映各项作业存在的问题及在整个配送过程的重要性。表3为正常情况和订单剧增时的仿真状态报告,通过对比分析发现:

① 订单剧增时模型运行时间由12.47增至18.44,表示完成配送作业比正常情况延期将近6天。

② 订单剧增时服装抵达的堵塞率由0增至60.65%,表示服装无法正常卸车验收运至待分拣区,上批服装配送作业还未完成时新一批的服装已抵达,配送流程出现停顿堵塞。

③ 两种情况分类数量确认、拣选和贴标签核对的处理率都很高,表示分拣作业占用配送作业大量时间。

2.3.2. 汇总报告分析

Flexsim汇总报告以具体的数值显示模型运作过程中各个实体的处理量和处理时间。报告涵盖各个实体所处理的临时实体数量最大值、平均值及临时实体平均停留时间等数据,可反映各项作业在配送流程中的工作量和作业时间。表4为正常情况和订单剧增时的仿真汇总报告,通过对比分析发现:

Table 3. Status report during normal and order surge

表3. 正常及订单剧增时状态报告

Table 4. Summary report under normal and sharp increase in orders

表4. 正常及订单剧增下汇总报告

① 订单剧增时临时实体历经各个实体的时间增加2~5天,表示配送各项作业延期2~5天。

② 订单剧增时相比其它实体分类数量确认、拣选、贴标签核对的临时实体经过数量最大值、平均值及停滞平均时间变化不大,表示三项作业一直处于高负荷状态,分拣是配送流程的瓶颈环节。

3. 配送流程优化

3.1. 优化目标

针对配送延期和流程堵塞问题设定优化目标:

1) 订单剧增时使配送作业时间降低至正常情况下的水平;

2) 订单剧增时使服装抵达堵塞率降为0。

3.2. 优化方案

本文通过引进智能分拣设备和调整库存对配送延期及流程堵塞问题进行优化,两种优化方案结果比较在表5、表6中列出。

3.2.1. 引进智能分拣设备

分类数量确认、摆箱子贴编号、拆箱装入手推车、播种投放、贴标核对实体的加工时间设置为人工状态下的1/3,表示引进分拣设备后分拣效率提高3倍;更改贴标签核对临时实体流参数,发送至1端口的百分比设置为99,2端口的百分比设置为1,表示投放错误率由原来5%降为1%。模拟结果状态报告

Table 5. Status report after introduction of sorting equipment and inventory adjustment

表5. 引进分拣设备与调整库存状态报告

Table 6. Summary report after introduction of sorting equipment and inventory adjustment

表6. 引进分拣设的汇总报告

如表5所示。通过分析发现引进智能分拣设备后:

① 模型运行时间降至12.466天,达到正常水平,实现目标1。

② 服装抵达形成率由39.35%升至87.93%,即堵塞率由60.65%降至12.07%。但堵塞率未降至0,仍旧存在配送流程堵塞、上批服装配送作业还未完成就有新一批服装抵达的情况,有待于进一步优化。

③ 引进分拣设备的汇总报告如表6所示,发现待分拣区临时实体经过数量已达到待分拣区最大储存量,考虑到代表分拣的几个实体处理率未达到100%,堵塞可能是待分拣区容量过小引起。

3.2.2. 调整库存容量

将待分拣区最大容量设置为4000,表示待分拣区的库容量增加两倍,参数设置完成后再次运行模型。模拟状态报告如表5所示,通过引进设备与调整库存两种情况下的对比发现调整库存量后:

① 模型运行时间为12.46天未发生变化,表示库存量的增加与减少并不会影响整体配送的作业时间。

② 服装抵达的形成率由87.93%升至100%即堵塞率由12.07%降为0,实现目标2。

③ 对表5和表6分析发现除服装抵达和待分拣区以外其他实体运行状态未发生变化,表示增加待分拣区的最大容量能在保证整体配送作业时间处于正常水平的前提下将堵塞率降为0,使配送流程顺畅进行。

3.3. 优化建议

1) 订单剧增时将整体配送作业时间降低至正常水平,在资金充裕的情况下,可以选择引进智能分拣设备。考虑到引进智能分拣设备的高成本,也可以采取临时租赁设备或者雇佣人员等方式。

2) 配送系统堵塞率降为0,需要增大待分拣区面积。可采取新建仓库或临时租赁仓库等方式。

3) 建立市场预测系统,定期预测市场需求进而提前雇佣人员、租赁设备。实行天天低价策略,避免出现价格降低造成需求短期增多导致订单量超过配送中心处理能力的情况。

4. 结论

本文以L服装公司配送流程为研究对象运用Flexsim进行建模仿真与优化。根据仿真结果找出配送的瓶颈环节分拣,通过引进分拣设备、调整库存量两次优化实现既定优化目标,最终能在订单剧增时使配送时间保持在正常水平。然而模型建立过于理想化,诸多细节因素未考虑进去,比如服装以箱为处理单位未细致地进行分类,从而无法设定不同款式服装的拣选环节所耗费的时间,而是取所有服装的平均处理时间作为参数,尽管对整体结果影响不大,但是通过对Flexsim的深入研究,可将这些影响因素并入模型,而且模型优化过程中也未具体表述不同方案的改进成本、运营利润,若能计算不同方案的效益与成本并进对会使方案优劣更加明显。本文为研究服装配送提供了思路,对服装企业配送系统的改善有很大的借鉴作用。

基金项目

石家庄铁道大学青年项目(Z6612536)。