1. 引言

“十二五”以来,随着我国机械制造业的快速发展,橡塑密封行业也取得了很大突破。尽管如此,从目前的市场调研来看,高档轿车、盾构机、航空航天、石化等领域的高端密封件,仍然是进口居多;工程机械虽已大量使用国产密封件,但诸如挖掘机的高端油缸这类苛刻工况条件(最高瞬时冲击压力可达70 MPa)的密封件,绝大部分还是依赖进口。由此可见,在高端橡塑密封件研制方面,国产品牌的产品可靠性与国外知名品牌差距依然比较明显。

高压油缸密封的抗挤出能力是高压油缸密封的关键指标之一,如何更好地评价橡塑密封在高压下的挤出性能,一直是橡塑密封行业的难题。本文通过对高压油缸被试缸结构的深入研究与试验验证,研制出一套直观、简单而又行之有效的评价装置,找出了国产橡塑密封在高压下应用时存在的问题,为提高我国高端橡塑密封产品的可靠性水平做出了较大的贡献。

2. 研究方法

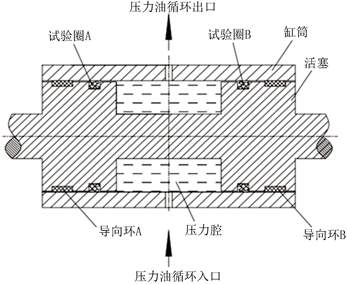

评价橡塑密封在压力作用下的挤出性能,一般都是通过测量橡塑密封挤出长度来判断。目前国内外均有压力14 MPa以下(中压)的该类试验台样机,包括油缸密封挤出特性评价装置及活塞杆密封挤出特性评价装置。这类试验台的核心部分全部集中在被试油缸,图1为中低压油缸密封件挤出特性评价的油缸结构示意图,图2为中低压油缸密封件挤出特性评价的油缸结构示意图 [1][2][3]。

Figure 1. A schematic diagram of cylinder structure for the evaluation of extrusion characteristics of middle and low pressure cylinder seals

图1. 中低压油缸密封件挤出特性评价的油缸结构示意图

Figure 2. A schematic diagram of the cylinder structure for the evaluation of the extrusion characteristics of the middle and low pressure piston rod seals

图2. 中低压活塞杆密封件挤出特性评价的油缸结构示意图

如图1所示的被试油缸,包括缸筒、活塞、被试件、导向环及压力腔组成。当循环压力油进入压力腔后,在压力的作用下,被试件的根部会从缸筒内圆与活塞外圆之间的间隙挤出,由于缸筒为透明的塑料(有机玻璃或聚碳酸酯),被试件为非透明材料,因此可以通过被试件的宽度变化,从而得到被试件挤出长度的大小 [4]。

图2评价的被试件为活塞杆密封件,其评价原理与图1完全相同,在此不做赘述。

以上两种评价橡塑密封挤出长度的装置,都存在同样的问题,无法用于高压(超高压)下橡塑密封的挤出特性评价。由于缸筒为透明的塑料,一般采用聚碳酸酯(PC)或有机玻璃,受抗拉强度的限制,一般只能用于较低压力下的橡塑密封挤出长度测量。

下面以油缸(聚碳酸酯为材料)直径为80 mm为例,简单计算油缸材料为聚碳酸酯的耐压性能。

按照薄壁圆筒计算油缸的耐压强度,根据第三强度理论 [5]:

其中:

——许用应力,MPa,安全系数nb取值为3;

P——油缸的内部压力,MPa;

D——油缸的外径,mm;

S——油缸的截面厚度,mm。

取聚碳酸酯的需用应力σb为60 MPa,油缸的截面厚度S为20 mm,油缸外径D = 80 + 2 * 20 = 120 (mm)

则

。

由于聚碳酸酯材料的流动性很差,随着油缸截面厚度的增大,截面的缺陷也随之增多,可见,当被试油缸压力超过14 MPa (中压)时,以上试验台的两种被试缸结构均无法实现 [6][7]。

为解决高压油缸密封件挤出特性评价难题,现介绍一种简单而行之有效的被试缸结构,可以非常直观了解被试油缸密封件在不同压力下挤出宽度变化的情况(当然也可以用特殊的成像方法,在图1或图2的活塞杆或油缸内部安装摄像头来解决高压油缸密封件挤出特性评价问题)。

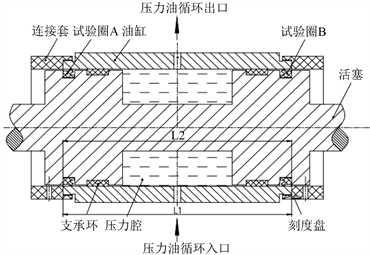

如图3所示的测量高压下橡塑缸密封件静态挤出特性评价装置(油缸及活塞杆均固定不动),该被试缸包括两连接套、试验圈A、试验圈B、油缸、压力油进出口及活塞等组成。将油缸材料改成合金钢,以保证其抗压强度要求,活塞两端密封圈安装沟槽的外侧(空气侧)之间的长度L2与油缸的总长度L1完全相同,安装时必须保证以上两个长度尺寸起始位置完全吻合;两连接套与油缸之间用螺纹连接,连接套在整个试验过程中均不承受流体压力,连接套的外圆上有预先设计好的刻度,刻度的起始位置与密封圈的根部(沟槽的空气侧)平齐,连接套选择聚碳酸酯材料(PC),以便随时观察油缸密封件的挤出长度变化情况。这样,整个高压油缸密封挤出特性评价装置就安装完成。

3. 结果与讨论

这种高压橡塑密封挤出特性评价装置开始工作时,压力油进口与试验台的高压油源接通,高压油进入压力腔,高压油通过两侧的支承环依次进入试验圈A及试验圈B的腔体中。以试验圈B为例说明如下:试验圈B在高压油的作用下,外端面紧贴活塞的外侧沟槽(空气侧)端面,外唇口紧贴缸筒的内孔,内唇口紧贴活塞的沟槽底面,根部的外圆柱面也会在压力作用下撑开,紧贴缸筒的内孔。由于连接套的内孔与活塞的外圆之间设计有间隙,且试验圈是塑性材料,在压力的作用下,试验圈的根部出现挤出现象,被挤出的材料进入连接套与活塞之间的间隙中,挤出长度可以通过透明的连接套上的刻度直接读出。

当挤出间隙确定时,通过改变压力腔的压力大小,可以看到试验圈挤出长度的变化,做出挤出长度与压力变化的关系曲线;改变活塞外径,从而改变挤出间隙,可以看出在相同的压力下,挤出长度的变化规律;当然,如果将被试油缸安装在密闭的环境,对被试油缸进行升温或降温,也可以了解到挤出长度与温度变化的关系。

在图3所示的油缸中,试验圈选择为聚氨酯材料的Y形圈(硬度邵尔A93),用有限元仿真分析方法,当压力腔的压力从0升高至26 MPa时,Y形圈根部的挤出长度如图4所示的曲线所示。

Figure 3. A schematic diagram of cylinder structure evaluation of static extrusion characteristics of high pressure cylinder seals

图3. 高压油缸密封件静态挤出特性评价的油缸结构示意图

Figure 4. Simulation diagram of the y-ring static extrusion length under different pressures

图4. Y形圈不同压力下静态挤出长度仿真示意图

4. 结论

本高压橡塑密封挤出特性评价装置,结构简单,加工容易,安装难度小,操作简便,成本低,可以起到解决高压下橡塑密封挤出特性评价的作用。

基金项目

广东省科技厅基金项目,合同编号:2017A030310622,项目名称:橡胶密封系统的摩擦损伤与失效演化特性研究;广东省科技计划项目(2015B090923003)。