1. 引言

常规水力压裂作为油气井增产、注水井增注的一项重要技术措施长期以来一直为石油工程技术人员所关注,尤其是近些年来,随着水平井分段压裂、缝网压裂等技术在低孔渗油气田整体开发方案中的规模运用,使得其愈来愈为油气田开发工作者重视,目前在全球低渗透油田开发过程中,常规水力压裂技术已经成为低渗透油气田开发的主导工艺技术。中国近海油田也先后在东海海域基于平台化压裂、渤海海域低孔渗油藏体积压裂以及南海海域东部古近系文昌组常规水力压裂等进行了多年的尝试,尽管效果有好有差,但基于海上油田经济门槛产量的要求,都在不同程度上遇到措施增产倍比有限、费用不足支撑投入产出基本要求等瓶颈,尤其是传统的水力压裂在中国近海油田应用时普遍面临大型压裂设备在平台上场地受限、压裂设备及支持船舶费用昂贵、作业窗口受限、压裂液和支撑剂的返排处理等问题,这些都促使我们必须寻找新的针对海上低渗油田的增产途径 [1] [2]。

国内外陆上油田除发展常规水力压裂技术外,高能气体压裂 [3] [4] [5] (又称爆燃压裂或爆炸压裂)也有相当的应用规模 [6],美国已将其发展成为泥盆系气田的主要增产技术手段,前苏联的现场试验及推广应用年施工规模达到2000井次。国内长庆油田年施工规模达到400余井次,注水井均要求高能气体压裂后投注才能注进水。但因跟常规水力压裂相比其形成裂缝长度局限性 [7],高能气体压裂增产倍比有限,很难突破1.5倍,因此长期以来该技术在海上油田只局限于探井的试油和注水井的解堵工艺上。近年来,以储层物性好、含油构造整装为代表的南海东部海域主力油田陆续进入特高含水老油田 [8] 行列,稳产难度愈来愈大,新发现后备接替资源中低孔渗油气田也占相当的比例,因此作为低渗油田开发的新工艺新技术亟待获得突破。针对珠江口盆地海陆过渡相地层普遍含泥灰质的特点,逐步摸索出新型酸化辅助高能气体压裂集成增产措施工艺爆压酸化技术(acidizing assisted high energy gas fracturing,简称AAHEGF),全新的“物理+化学”措施方式由于深部储层改造的实现,极大地提高了措施增产倍比,从而成功地把高能气体压裂发展性地移植到海上油井的增产措施上来。AAHEGF技术若能规模化应用,将能有效解决海域内惠州、陆丰等凹陷古近系地层、珠海组泥灰质粉砂岩地层的产能瓶颈问题,无论是对已开发油田低产低效井的挖潜增产,还是对已发现未开发低品位储量的有效动用,都具有重大意义。

2. 爆压酸化关键技术研究

2.1. 深部酸化技术

2011年在东部海域XJW23-1-A08H井首次成功完成了生产水平井分段储层改造措施 [9],分析认为分段储层改造成功的关键首先是大段水平井提高油藏的暴露面积,使得酸液反应的用量大幅度提升,其次是产层中一定含量的泥灰质成分。结合高能气体压裂可以解决前一关键因素,而针对储层泥质、钙质含量高的特点,加之可能存在的钻井液污染伤害,更重要的是需要考虑多种缓速酸液段塞的使用,以达到深部酸化解决不同伤害 [10] 的目的。此外,该类油藏底水活跃,含水率上升速度快,而大量注入液会造成恢复产油周期长,增加二次沉淀风险,同时造成施工成本增加,也从另一个侧面要求使用缓速酸液体系。

为解决这一矛盾,采用了多元复合体系,并适当调整了配方比例,使得酸液总量不变,同时兼具多种酸液的综合协同效应。其中酸液体系中主剂1是一种四步电离的缓速酸液体系,通过四步电离释放HF,多步电离的特点使得酸液体系释放缓慢,可解决砂岩油藏粉砂质、泥质等堵塞,能有效溶解储层中泥质的铝硅酸盐成分和水基泥浆中的固体成分。此外,电离速度较慢也规避了二次沉淀的风险,扩大了酸化的处理半径。主剂2是无机酸和有机酸双重功能的大分子酸液,它在无机氟硅酸分子基础上嵌入了羧基有机杂环,硅酸根离子能缓慢溶蚀黏土和长石,使体系基本不与岩石中的二氧化硅反应,具有保护岩石骨架的功能;同时,有机长链能降解水基泥浆中的聚合物成分。

通过室内实验验证,该复合体系针对试验井LFY13-1-6产层的岩屑溶蚀率可较常规体系提升2~3倍,并能高效解除钻井液污染堵塞 [11],由于其中的两种主剂均为缓速酸液体系,针对低孔渗储层可更大地发挥深部缓速的特点。

2.2. 复合改造技术

东部海域低孔渗油田储层改造措施多年的矿场实践表明,除了酸液体系配方不适应以外,措施不奏效原因多数指向酸化施工工艺造成酸化效果弱,表现特征为泵注压力高、排量低,酸液难以注入储层。因此,在酸化工艺研究方面,需要采用施工工艺来增强常规酸化对储层的改造能力。目前国内成熟工艺有4种:笼统酸化工艺、机械分层酸化工艺、连续油管酸化工艺和暂堵分流酸化工艺,这4种工艺在南海东部低孔渗油田应用过程中,没有一项工艺能够从根本上解决泵注酸液排量低的问题。之前在长段水平井上采用笼统酸化工艺,由于不能控制酸液的作用层段,造成酸化后增水不增油; 在大斜度井上采用的连续油管和暂堵分流酸化(氮气泡沫酸化)工艺,即使设计工艺的目的是解决非均质性问题,但在注酸过程中同时受连续油管摩阻大、泡沫增压的影响,使得泵注压力更高、排量低,效果一样不理想。

结合南海东部低孔渗油藏的特点,储层改造措施中单一酸化预计排量低、处理半径小,而常规水力压裂又有沟通底水的风险。考虑到在对付常规水力压裂遇到的底水锥进、底水上窜、油层水淹等棘手问题上,高能气体压裂具备沟通垂向分布邻近水层风险小的独特优势(在长庆油田鄂尔多斯盆地伊陕斜坡矿场实例中,高能气体压裂在垂向距底水0.3 m的油层上实现了措施增油),若利用高能气体压裂解决以前泵注酸液排量低的工艺问题,就可以大幅度提高在南海东部海域低孔渗油田上储层改造措施的处理半径,使得措施效果大为改观。综上所述,AAHEGF复合解堵技术是“物理 + 化学”的集成增产措施,物理上通过高能气体压裂沿井筒四周方向形成多条不受地应力影响的辐射状主裂缝;化学上沿多裂缝导流通道挤注酸液,通过酸化溶蚀裂缝并防止其闭合,同时酸液通过微裂缝网络深入地层后反应,起到复合储层改造的功效。

2.3. 爆压避水技术

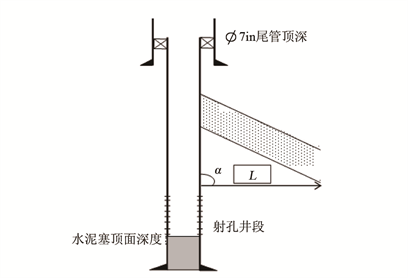

在套管井的AAHEGF作业过程中,为规避压窜边、底水的风险 [12],一般针对近边、底水油层的作业方案射孔时尽量考虑定向射孔方式,以保证裂缝的压开及延伸方向尽可能平行于地层走向,从而在获得缝长的同时距边、底水的距离又最远,因此射孔参数中孔眼与井筒的夹角也是决定措施后油井出水与否的关键参数。如图1所示,射孔井段确定后,若措施井为直井,常规射孔方式夹角α一般为90˚,避水距离L大于射孔点到目的层的垂向距离,该常规射孔方式就可以获得最大的避水距离。若措施井为大斜度井,井筒与油层几乎平行,α = 90˚的常规射孔方式形成的避水距离L最短,就必须选择定向射孔方式,此时选择α > 90˚的钝角定向射孔方式会获得更长更安全的避水距离L。

Figure 1. The sketch of safety distance of water avoidance affected by AAHEGF perforation parameters

图1. AAHEGF措施射孔参数影响避水安全距离示意图

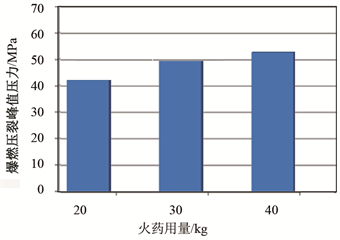

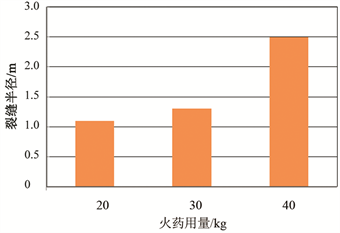

2.4. 可控裂缝延展技术

爆压酸化中裂缝的几何形态及最终延展结果是可以通过火药用量和爆燃后压力持续时间 [13] 来控制的。根据试验井地层物性、泥灰质含量及增产倍数预期,工程设计火药安全用量在20~40 kg之间,简化计算时分20、30、40 kg三个装药量方案,模拟计算结果(图2、图3)显示,20 kg方案形成的主裂缝长度1.1 m,缝宽0.3 mm,最大峰值压力40.18 MPa;30 kg方案形成的主裂缝长度1.3 m,缝宽0.5 mm,最大峰值压力47.55 MPa;40 kg方案形成的主裂缝长度2.5 m,缝宽0.5 mm,最大峰值压力50.64 MPa。考虑高龄套管的抗压强度(参照Φ177.8 mm新套管最大抗内压值56.3 MPa),在经济有效的前提下,采用20 kg方案可以既规避套管撕裂风险,又能获得理想的裂缝几何尺寸。

Figure 2. The peak pressure of explosive fracturing under different dosage of explosives

图2. 不同火药用量下爆燃压裂峰值压力

Figure 3. The fracture radius of different explosive dosages

图3. 不同火药用量下裂缝半径

可控裂缝延展技术中的压力持续时间控制是为了既保证压开裂缝后的延伸长度,又要避免气体来不及泄出而导致套管损坏;如果为了保护套管而降低装药量,压力过程持续时间很短,高能气体压裂的效果就会大大降低。为了解决这个矛盾,就必须从控制火药燃烧方式入手,通过降低燃烧速度 [14] 来延长压力持续时间。根据已有矿场实践经验,有壳弹压力持续时间控制在100~200 ms之间,无壳弹控制在200~400 ms之间。

3. 应用分析

3.1. 应用效果评价

试验井在AAHEGF措施前进行了试挤注作业,现场在9.66~10.34 MPa的挤注压力下录得挤注速度为4.77 m3/h;爆燃压裂后在5.17、6.90、10.34、12.41 MPa挤注压力点录得地层吸收量分别为4.77、9.54、16.4、21.85 m3/h。静态漏失方面,爆燃压裂前后的静态漏速分别为0.318 m3/h和2.385 m3/h。这两方面数据都说明,爆燃压裂后地层吸收能力已经有明显的改善。

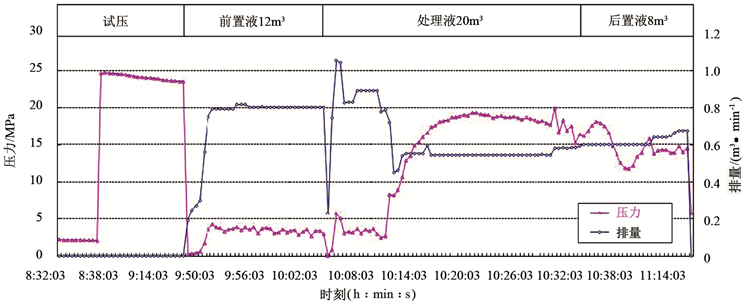

深部酸化过程中,酸化前在15.38 MPa下试挤录得挤注速度为29.57 m3/h;挤注酸液阶段在19.01 MPa压力下泵酸速度为32.53 m3/h,当泵注压力下降至14.03 MPa时,泵酸速度反而增大到40.83 m3/h。随着酸液进入地层深部与储层接触,反应速度加快,当进入泵注顶替液阶段时,泵注速度上升到55.6 m3/h,泵注压力下降至12.76 MPa。整个泵注过程结束后,静态漏速再由2.385 m3/h增加到3.98 m3/h。整个作业过程施工曲线如图4所示。

Figure 4. The curve of AAHEGF acidizing stimulation in Well LFY13-1-6

图4. LFY13-1-6井AAHEGF措施酸化作业施工曲线

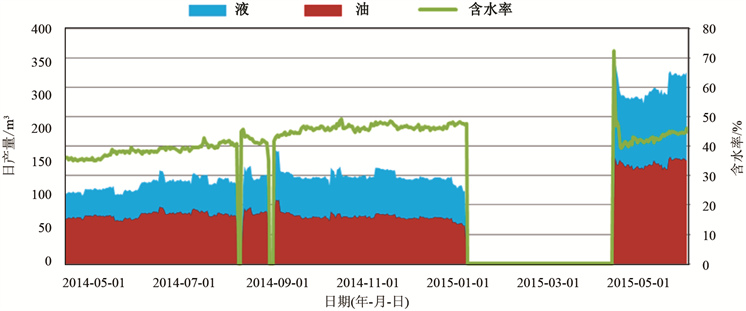

2015年4月28日,LFY13-1-6井开始AAHEGF措施作业,2015年5月3日投产。在投产后的前35 d中,平均日产油量173.72 m3,含水率稳定在42.68% (图5),该井措施后从该油田的低产低效井变身为油田第一高产井。截止到2015年8月31日,该井措施后已累计生产原油1.9037 × 104 m3,日增产原油96.6 m3,增产效果十分显著。

Figure 5. The comparison of production performance both before and after using AAHEGF stimulation in Well LFY13-1-6

图5. LFY13-1-6井AAHEGF措施前后生产动态对比

该井人工举升方式为电潜泵机械采油,以措施前电潜泵频率56 Hz工作制度下的产量测算采液指数为14.98 m3/(d∙MPa)。措施后该井电潜泵一直以35 Hz低频生产,以实际测试产量计算措施后采液指数增大到65.25 m3/(d∙MPa),因此实际措施增产倍比为4.356。同时,该井措施后在产液量增加近3倍的情况下,含水率反而下降了8%,据此分析AAHEGF措施的爆燃压裂和深部储层改造双重作用在近井地带一定范围内形成了径向裂缝网络,从而在原有油流通道基础上又沟通了新的孔喉,增加了远井地带未波及“死油”区的储量动用。考虑到低孔渗产层的生产特征,后期随着油井工作制度的调整,电潜泵增加频率后,液量和油量仍有很大的增长空间 [15]。

3.2. 影响因素探讨

3.2.1. 目的层泥灰质含量

就目前认识而言,深部酸化在AAHEGF技术中发挥了至关重要的功效,而酸液顺着压开的径向裂缝深入地层发生反应是关键,酸液的挤注速度和挤注总量决定了径向裂缝网络系统的最终规模大小。这些都跟目的层泥灰质含量相关,目前已实施AAHEGF技术的措施井目的层泥灰质含量在5%~15%之间,个别井点高达18%~20%,单井酸液总反应量超过20 m3,一定含量的泥灰质成分有助于酸液与地层岩石矿物的化学反应。一般而言,若目的层泥灰质含量低于5%,建议采用单纯的高能气体压裂技术替代AAHEGF技术。

3.2.2. 射孔参数的影响

火药燃烧前,射孔孔眼内的井筒可以看作一个顶端水封的定容容器,射孔孔眼成为容器的唯一出口。出口太小,定容容器中高能气体不能及时泄出,容器就会爆炸而破碎,为避免井筒爆炸以及套管变形的工程风险,射孔密度和孔眼直径越大越好。而孔径与穿透深度成反比关系, 因此AAHEGF技术的射孔参数中更多地注重孔径和孔密,一般不强调穿透深度。根据节流方程和气体状态方程,孔径的影响比孔密要大得多。所以在孔径、孔密和穿透深度这3个射孔参数中,影响AAHEGF措施效果最大的是孔径,其次是孔密,穿透深度影响最小。

3.2.3. 爆燃点位置选择

爆燃点位置的选择会影响垂向相邻水层窜入的风险 [16]。以试验井LFY13-1-6井为例,如果爆燃点位置选在2574.2 m (SL-5层底),下伏SL-6层厚度2.0 m,泥质含量52.4%,渗透率0.9 mD,可形成遮挡底水锥进的典型“隔板”效应。爆燃点距离“隔板”SL-6层底部距离为8.2 m (斜深距离2.0 m,高能气体加载方向平视角15.1˚,下同);如果爆燃点位置选在2571.0 m (SL-4层底),距离SL-6层底部距离19.3 m (斜深距离为5.2 m),而酸化处理的最大半径为2.0 m,计算得出AAHEGF避水距离6.2~17.3 m,根据长庆、大庆等国内油田爆燃压裂的矿场实践经验,避水距离超过2.8 m即是安全的,该井无论爆燃点位置选在SL-4底还是SL-5底,横向造缝效果都不会压窜底水。

3.2.4. 裂缝数量及几何参数

常规水力压裂沿最小主应力方向向井筒两翼形成2条对称裂缝,而AAHEGF为动态压裂过程,其裂缝数量和方向跟水力压裂亦有本质区别,当前技术水平下AAHEGF措施产生的裂缝数量在3~8条之间,理论研究结果显示裂缝数量的多(5~8条)和少(3~5条)显著地影响着造缝长度和峰值压力。计算表明,裂缝数量从3增至5条时,峰值压力和造缝长度分别下降5.9 MPa和0.95 m;而当裂缝数量从5增加到8时,峰值压力和造缝长度分别下降2.9 MPa和0.55 m。为保证措施效果,工程设计裂缝数量最好控制在3~5条,这样造缝长度可以达到1.5~2.45 m,同时又能充分发挥径向多裂缝的优势。

理论上裂缝宽度越大稳定性越好,但实际裂缝延展过程中,宽度越大峰值压力越低,造缝长度也越短。当裂缝宽度在10 mm以内时,峰值压力受裂缝宽度影响显著 [17] ;缝宽超过10 mm时,峰值压力变化相对平缓,尤其是在10~15 mm范围内时,造缝长度的变化幅度(2.45~1.55 m)只有36.7%。因此,通过压力—时间过程的压力持续时间设计把缝宽控制在10~15 mm就可以较好地保证AAHEGF措施效果。

4. 结论

爆压酸化技术在LFY13-1-6井的成功应用表明,在对海上油田低渗透产层挖潜时,AAHEGF措施可以在近井地带形成径向裂缝网络系统,改善了地层横向导流能力,沟通了未驱扫“死油区”的孔喉,因此不但可以大幅度提高油井产液能力,还因新油流通道的形成而降低油井含水率。在工程设计时,应重点考虑射孔参数、压力持续时间、裂缝数量、目的层泥灰质含量及爆燃点位置等影响措施效果的几大关键因素,才能确保AAHEGF措施的增油效果。