1. 引言

横向稳定杆是汽车悬架系统中比较重要安全零件。在汽车转弯或遇到阻力时稳定杆发挥作用,防止汽车侧倾发生,提高汽车操控性,从而保证汽车行驶过程的舒适性及安全性。因此横向稳定杆性能好坏,会直接影响汽车整车的安全性、平稳性和舒适性。在汽车整车零件中,横向稳定杆是典型的疲劳受力件,所以它的疲劳性能直接决定了产品质量。众所周知,金属材料的热处理质量对产品的疲劳性能有决定性的作用,因此横向稳定杆热处理质量,对横向稳定杆产品质量具有决定性的作用 [1] [2] 。直径大于60 mm的弹簧圆钢,因受原材料淬火临界直径的限制,使用传统的淬火油进行淬火,无法淬透,导致材料的机械性能降低,严重影响横向稳定杆的疲劳寿命。PAG是近几年新兴起的一种水溶性淬火介质,其具有冷却性能好、应用范围广、淬硬性均匀、环保无污染、火灾隐患小等特性,被广泛关注和应用。本文使用PAG和普通淬火油两种淬火介质,对Ф60 mm重卡横向稳定杆进行热处理,并对热处理后横向稳定杆的硬度、金相组织和疲劳寿命进行了研究 [3] [4] [5] 。

2. 材料制备及试验方法

2.1. 试验材料准备

热处理试验选用的横向稳定杆材料牌号为50CrVE,其材料规格为Ф60 mm,原材料化学成份及标准技术要求见表1。

Table 1. Test material chemical composition (Wt%)

表1. 试验材料化学成份(Wt%)

分别选用PAG和普通淬火油作为热处理介质进行热处理对比试验,热处理时,使用中频感应加热设备进行稳定杆产品整体加热,使用15%浓度的PAG水溶性淬火介质和普通淬火油进行淬火,按其工艺规定进行回火,获得不同条件热处理的待检测试样。

2.2. 试验方法

使用HR-15A型号洛氏硬度计检测试样淬火及回火硬度;用CDG-2000G型微机控制交流荧光磁粉探伤机对试样进行探伤;用Nikon MA100型金相显微镜,对试样进行组织观察;试样经过表面处理后,进行疲劳试验(PSJ200机械疲劳试验机,最大应力800 Mp,加载力60 KN,振幅角度3˚~4˚) [6] [7] 。

3. 试验结果及分析

3.1. 不同淬火介质试样金相组织

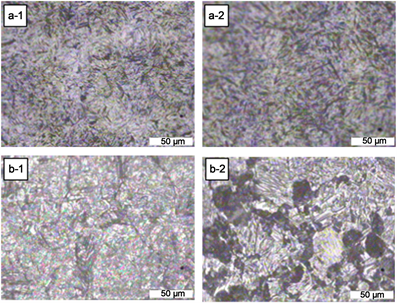

图1为在同样的热处理条件下,使用不同淬火介质进行淬火后,稳定杆试样表面和心部金相组织(淬火工艺900℃ ± 5℃,图1(a-1) PAG介质淬火—试样表面;图1(a-2) PAG介质淬火—试样心部;图1(b-1)普通淬火油淬火—试样表面;图1(b-2)普通淬火油淬火—试样心部)。由图可知:Ф60 mm横向稳定杆50CrVE材料试样使用PAG淬火后,试样表面和心部可得到均匀细小的淬火马氏体组织,且其表面组织和心部组织无明显的差异(如图1(a-1),图1(a-2)所示),依据JB/T9211-1999标准进行马氏体等级评级,试样淬火马氏体评定为3级;同规格试样使用普通淬火油淬火后,试样表面组织为淬火马氏体组织,以及上贝氏体组织(如图1(b-1)所示),试样心部组织为部分马氏体组织,以及网状铁素体和珠光体组织(如图1(b-2)所示)。分析认为,Ф60 mm横向稳定杆50CrVE材料,使用普通淬火油淬火,由于杆体直径较大,受淬火油冷速及材料临界淬透直径的限制,热处理后试样心部未完全淬透,无法获得优异的热处理组织。

Figure 1. Quenching microstructure of different quenching media: 900˚C ± 5˚C; (a-1) PAG water-soluble quenching medium-surface; (a-2) PAG water-soluble quenching medium-core; (b-1) General quenching oil medium-surface; (b-2) General quenching oil medium-core

图1. 不同淬火介质淬火金相组织:900℃ ± 5℃;(a-1) PAG水溶性介质淬火—试样表面;(a-2) PAG水溶性介质淬火—试样心部;(b-1) 普通淬火油淬火—试样表面;(b-2) 普通淬火油淬火—试样心部

图2为使用不同淬火介质进行淬火,相同回火工艺条件回火,获得的金相组织(回火工艺460℃ ± 5℃,保温120 min,图2(a-1) PAG介质淬火—试样表面;图2(a-2) PAG介质淬火—试样心部;图2(b-1)普通淬火油淬火—试样表面;图2(b-2) 普通淬火油淬火—试样心部)。由图可知:试样经过同样回火工艺完成回火,Ф60 mm横向稳定杆50CrVE材料试样,使用PAG淬火介质淬火回火后,可得到均匀细致的回火屈氏体组织,且试样表面组织和心部组织无明显的差异(如图2(a-1),图2(a-2)所示),依据JB3782-84标准评级,试样心部及表面回火屈氏体组织均可评定为2级;相同规格试样使用普通淬火油淬火回火后,试样表面及心部组织为回火屈氏体组织、网状铁素体和贝氏体组织(如图2(b-1),图2(b-2)所示),这在很大程度上降低了材料经过热处理后的机械性能。

Figure 2. Tempering microstructure of different quenching media: 460˚C ± 5˚C, 120 min; (a-1) PAG water-soluble quenching medium-surface; (a-2) PAG water-soluble quenching medium-core; (b-1) General quenching oil medium-surface; (b-1) General quenching oil medium-core

图2. 不同淬火介质淬火回火金相组织:460℃ ± 5℃,保温120 min;(a-1) PAG水溶性介质淬火—试样表面;(a-2) PAG水溶性介质淬火—试样心部;(b-1) 普通淬火油淬火—试样表面;(b-2) 普通淬火油淬火—试样心部

3.2. 不同淬火介质试样硬度

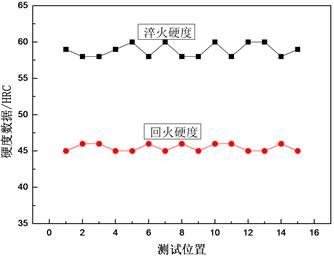

图3为Ф60 mm横向稳定杆试样使用PAG淬火介质进行热处理后,试样淬火硬度和回火硬度曲线。由图可知:Ф60 mm横向稳定杆试样的淬火硬度平均值 ≥ 58 HRC,最高淬火硬度可达60 HRC以上,且试样淬火硬度分布均匀;试样回火平均硬度在45 HRC左右,且硬度分布均匀。结合试样金相组织分析认可知,Ф60 mm横向稳定杆使用PAG淬火介质进行热处理后,得到了较好的热处理效果。

Figure 3. Hardness curve of sample quenched by PAG water-soluble quenching medium; Quenching 900˚C ± 5˚C; Tempering 460˚C ± 5˚C, 120 min

图3. PAG水溶性介质淬火试样硬度曲线;900℃ ± 5℃;460℃ ± 5℃,保温120 min

图4为Ф60 mm横向稳定杆试样使用普通淬火油热处理后,试样淬火硬度和回火硬度曲线。由图可知:Ф60 mm横向稳定杆试样油淬火后,其淬火硬度平均值在54 HRC左右,最高淬火硬度小于56 HRC,最低淬火硬度为52 HRC,试样淬火硬度分布不均;试样回火平均硬度在44 HRC左右,其回火硬度也十分不均匀,最高回火硬度达到50 HRC,最低回火硬度小于40 HRC。结合其金相组织分析认为,Ф60 mm横向稳定杆试样使用普通淬火油淬火回火后,由于材料临界淬透直径的限制,试样心部存在组织转化完全的情况,从而导致淬火硬度不均匀,进而导致试样热处理后的机械性能较低,且均匀性较差,达不到标准要求。

Figure 4. Hardness curve of sample quenched by general quenching oil medium; Quenching 900˚C ± 5˚C; Tempering 460˚C ± 5˚C, 120 min

图4. 普通淬火油淬火试样硬度曲线;900℃ ± 5℃;460℃ ± 5℃,保温120min

3.3. 不同淬火介质试样疲劳试验

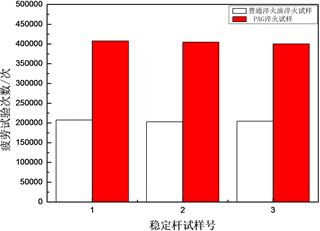

使用不同淬火介质进行热处理的横向稳定杆,使用CDG-2000G型微机控制交流荧光磁粉探伤机进行探伤,未发现裂纹。试样完成表面处理后进行疲劳试验,稳定杆疲劳寿命如图5所示。由图5可知:使用普通淬火油作为淬火介质的Volvo横向稳定杆,由于淬不透现象和淬不匀现象的存在严重影响其疲劳寿命,其平均疲劳寿命为20万次左右;使用PAG淬火介质的横向稳定杆,因其PAG冷却性能较好,试样的平均疲劳寿命可达40万次以上,试样疲劳寿命提高了将近一倍。

Figure 5. Fatigue life of samples quenched by different quenching media; Maximum stress 800 Mp, Loading force 60 KN, Amplitude angle 3˚ - 4˚

图5. 不同淬火介质热处理后试样疲劳试验寿命;最大应力800 Mp,加载力60 KN,振幅角度3˚~4˚

4. 结论

1) 使用PAG淬火介质代替普通淬火油,成功对直径Ф60 mm横向稳定杆进行热处理,磁粉探伤未发现裂纹。

2) 使用PAG淬火介质热处理直径Ф60 mm横向稳定杆淬火、回火金相组织、硬度,均优于使用普通淬火油热处理试样。

3) 直径Ф60 mm横向稳定杆,使用PAG淬火介质热处理后平均疲劳寿命可达40万次以上,与普通淬火油热处理相比,疲劳寿命提高近一倍,较大程度上提高了横向稳定杆的质量。