1. 引言

重型运载火箭是我国建设航天强国的重要标志,也是维护我国太空安全、推动我国太空探索向更加遥远深空拓展的战略工具 [1] 。重型运载火箭的研制涉及箭体结构系统、动力系统、控制系统、地面发射系统等关键组成,是复杂的系统工程。在箭体结构研制方面,重型运载火箭芯级直径为Φ9500 mm [2] ,远超CZ-3A系列火箭Φ3350 mm及CZ-5火箭Φ5000 mm的规模。在整个箭体结构中,铆接舱段起到贮箱间连接及仪器设备安装载体的作用,是重要的承力部段,其尺寸巨大、结构复杂,是箭体结构研制的一个难点。

长期以来,我国运载火箭箭体结构的研制一直采用串行模式:设计部门完成产品设计并下发二维图纸,生产部门依据产品图纸完成工装设计制造并开展产品试制。串行制造模式,产品设计问题、工装问题、工艺问题在产品制造阶段集中爆发,返工成本高昂且耽误宝贵的研制周期。近年,随着三维数字化设计技术的推行,产品设计逐步由二维向三维转变,并最终在新一代运载火箭CZ-7上实现了无纸化设计。相对于设计手段数字化技术的进步,在制造阶段工艺方法及流程的设计仍然依赖工艺人员的经验,制造工艺及流程合理性的验证也只能在实物制造阶段进行,不能适应型号研制的需求。

如今,装配仿真技术在航空、航天等复杂产品制造中扮演的角色越来越重要,成功的仿真能够为产品的制造过程提供全方位的指导 [3] 。本文以重型运载火箭超大直径铆接舱段试验件为例,开展仿真分析技术在舱段装配过程中应用方法的研究,探索数字化仿真的手段解决装配过程中流程优化、装配变形、装配偏差等问题的方法,为重型运载火箭箭体结构的研制奠定技术基础。

2. 需求分析

2.1. 产品特点

运载火箭箭体结构铆接舱段主要包括以下几种结构形式:金属(复合材料)蒙皮、框、桁铆接结构,金属蒙皮、框、桁焊接结构,整体网格加筋壁板焊接或铆接结构,复合材料整体成型结构。其中,蒙皮、框、桁铆接结构技术成熟、应用广泛,且零部件的加工难度相对较低,铆接装配的难度相对较大。

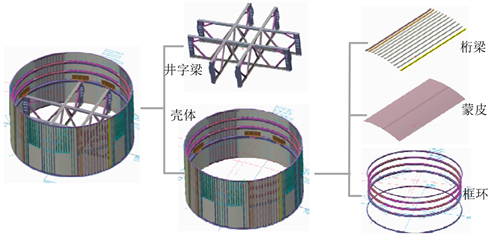

本文主要进行重型运载火箭超大直径舱段铆接装配工艺的研究,选取装配过程复杂的蒙皮、框、桁铆接结构舱段为研究对象,同时为了保证成果的适用性,选取内部布局承力梁的复杂舱段为研究对象,如图1所示。

Figure 1. Decomposition of typical product structure

图1. 典型舱段结构分解

相对于现役运载火箭,重型运载火箭铆接舱段主要具有以下特点:

1) 产品尺寸大,装配难度高;重型运载火箭芯级舱段直径Φ9500 mm,高度5000~12,000 mm,为典型的薄壁超大尺寸舱段。相对于现役运载火箭Φ3350 mm直径舱段的装配,超大尺寸舱段装配在零件转运、吊装、定位、制孔、紧固等各个环节的难度均会凸显。

2) 零件精度低,协调问题多;运载火箭舱段铆接装配所需的零件大部分为钣金零件,钣金零件本身加工精度较低,而且随着重型运载火箭零件尺寸的成倍增长,其几何及尺寸偏差也成倍放大,同时,初次研制,产品设计及零件加工部门对零件偏差的把握缺乏经验,零件偏差不可控,导致的协调问题最终将在装配阶段集中爆发出来。

3) 零件刚性差,装配变形控制难;重型运载火箭舱段大尺寸的钣金零件刚性差,而且钣金零件的精度低,装配过程中由于强迫装配导致的应力、应变影响最终产品的形位精度。

4) 产品质量要求高,装配工装、设备复杂;航天产品质量要求高,箭体舱段涉及对接,形位及尺寸精度要求严格,需要工装及设备保证薄壁舱段的装配精度,此类工装、设备为专用设备,需要根据产品的结构特点、装配工艺专门研制,成本高、周期长,反复代价大。

综上,重型运载火箭超大直径舱段研制难度极大,潜在的装配流程不合理、装配偏差及装配变形不可控、工艺装备不适用风险极高,需要先期运用数字化的手段进行装配仿真分析,为产品设计、工艺流程设计、工艺装备设计提供一定的理论依据。

2.2. 仿真分析需求

针对超大直径铆接舱段的特点及装配过程中潜在的问题,重型运载火箭铆接舱段研制过程中迫切需要实施的仿真分析技术包括:

1) 装配过程仿真

装配过程仿真提供了在三维数字化环境中动态安装零组件的整个过程,可以为实际产品科学合理的装配工艺、工装等的设计提供参考。装配过程仿真技术的应用可以针对重型运载火箭舱段装配结构复杂、零件尺寸大、工装及设备代价高等问题,在产品及工艺装备研制初期发现并降低工艺风险、优化装配流程、避免工装反复、保障最终产品质量。

2) 装配偏差仿真

装配偏差仿真基于产品模型数据、零件偏差数据及装配工艺流程数据,结合统计学的理论进行关键测点装配偏差的分析,为零件容差分配及装配流程的优化提供参考。装配偏差仿真技术的应用可以针对重型运载火箭零件偏差大、协调关系复杂等问题,在产品设计阶段预测最终产品质量、优化零件容差分配。

3) 装配变形仿真

装配变形仿真基于产品模型及有限元数据,结合受力边界条件进行装配过程及最终产品的应力、应变分析。在重型运载火箭铆接舱段装配过程中,装配变形分析技术主要应用在薄壁零件装配间隙排除、铆接变形、零组件变形对协调对接的影响等方面,以优化装配夹具设计、优化铆接及装配路径、排除协调及对接风险。

3. 装配过程仿真

目前,较为成熟的商用数字化装配仿真技术软件包括达索公司的DELMIA [4] 和西门子公司的PLM Software的eM-POWER等。DELMIA软件是达索公司一款为数字化制造打造的应用软件,可以在虚拟环境中模拟制造生产情况,仿真分析的内容涉及装配干涉的仿真、装配顺序的仿真、人机工程仿真 [5] 。本文以重型运载火箭典型铆接舱段为对象,借助DELMIA软件,进行装配过程仿真分析流程的研究及验证。

3.1. 仿真分析流程

装配过程仿真的实施基于项目先期确定的总体工艺方案,对于铆接舱段装配,工艺方案制定阶段需要决策总体的工艺方向,包括采用的装配方式:壁板式装配、骨架式装配,采用的装配工艺:手工铆接、自动钻铆,采用的装备形式:铆接型架、机床自动钻铆装备、机器人自动钻铆装备等。

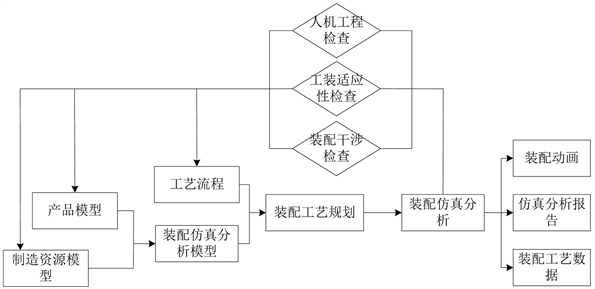

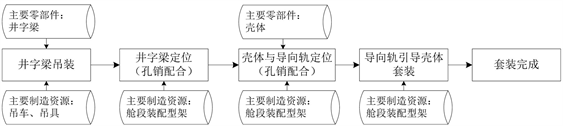

工艺方案确定后,装配过程仿真的初始输入包括:产品模型、制造资源模型及初步设计的工艺流程。产品模型及制造资源模型整合为初始的仿真分析模型,以初步设计的工艺流程为指导进行装配工艺的规划,包括零件的转运、定位装配的先后顺序、工装工具的使用、机床设备的动作等,装配过程定义完成后进行仿真分析,检查装配干涉、工装适应性、人机工程合理性,仿真结果反馈至产品设计、工装设计、工艺流程进行优化,优化完成后迭代仿真,直至达到最优结果,输出装配工艺数据、仿真报告及装配动画,典型的装配过程仿真分析流程如图2所示。

Figure 2. The analysis process of assembly simulation

图2. 装配过程仿真分析流程

3.2. 实例验证

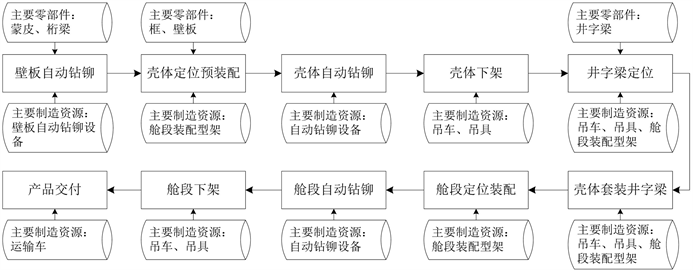

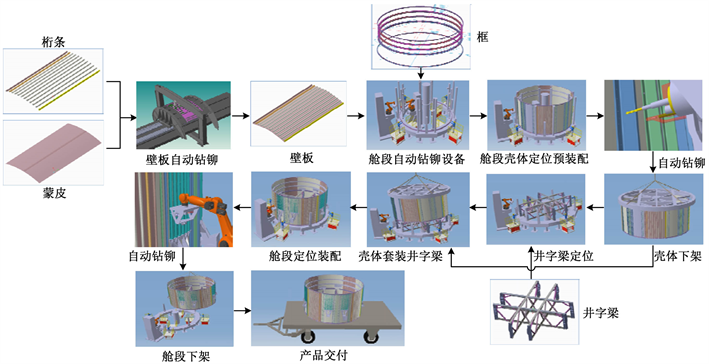

本文以重型运载火箭典型试验件舱段为对象,进行装配过程仿真分析的应用验证。根据舱段的结构特点及现有的工艺技术水平,试验件舱段拟采用壁板与骨架相结合的装配方式,运用机器人自动钻铆工艺,初步设计的工艺流程及主要制造资源如图3所示。依据产品模型、制造资源模型以及初步设计的工艺流程,进行装配过程的可视化仿真,舱段装配过程仿真的实例验证如图4所示。

Figure 3. The overall process flow of cabin assembly

图3. 舱段装配总体工艺流程

Figure 4. The simulation of assembly process of overall section

图4. 舱段总体装配过程仿真

第一轮仿真完成后,舱段结构问题反馈产品设计,工装干涉及操作不方便问题反馈工装设计,同时对工艺流程进一步优化。仿真反映的问题解决后迭代仿真,直至得到最优的结果,输出装配工艺数据、仿真分析报告、装配动画。

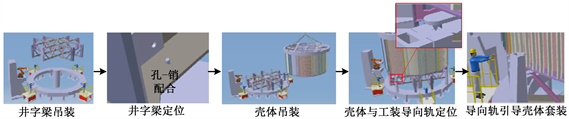

根据装配仿真分析的结果,壳体套装井字梁的过程是整个装配过程的难点,可以进一步细化仿真,工艺流程及主要制造资源如图5所示,壳体套装井字梁装配仿真实例验证如图6所示。

Figure 5. The detailed process flow of shell sleeve shaft beam

图5. 壳体套装井字梁详细工艺流程

Figure 6. The process simulation of shell sleeve shaft beam

图6. 壳体套装井字梁过程仿真

4. 装配偏差仿真

比较成熟的容差分析软件有CATIA 3DCS,CETOL (Sigmetrix),VisVSA [6] 以及西门子Siemens PLM Software软件中的数字化容差分配和分析模块等,分别采用TTRS模型、漂移模型进行公差表示,采用极值法、统计法或者蒙特卡洛仿真方法进行公差分析 [7] 。本文采用CATIA 3DCS软件研究装配偏差仿真分析技术在重型运载火箭铆接舱段装配过程中的应用方法。

4.1. 仿真分析流程

运载火箭铆接舱段零部组件多、协调关系复杂,装配偏差仿真需要根据最终分析目标简化模型,分阶段实施。仿真分析建模过程中,需要根据零件间的装配关系划分模块,忽略模块内部的装配关系,各个模块作为整体参与建模,以求缩短尺寸链,排除模块内部次要因素的干扰,到达最终的仿真目的。

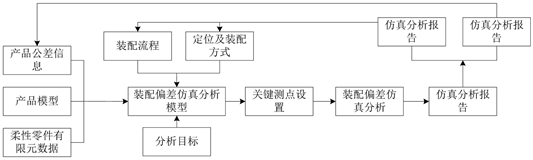

装配偏差仿真涉及的输入条件包括:产品模型、零部件公差信息、柔性零件有限元数据、装配流程、定位及装配方式。其中,产品模型反映的是零部件的名义尺寸;零部件公差信息的定义需服从其制造工艺及技术水平并假设服从正态分布;柔性零件的有限元数据即其刚度矩阵;装配流程反映零件的装配顺序;定位及装配方式反映零件的受力及配合关系。输入条件确定后根据阶段分析目标建立装配偏差仿真分析模型,设置关键测点,进行基于统计学的装配偏差仿真,输出测点的装配偏差及各零部件(模块)公差对最终结果的贡献率,根据仿真结果调整零部件(模块)公差输入及装配流程并迭代仿真,得到最终的仿真分析结果,典型的装配偏差仿真分析流程如图7所示。

Figure 7. The analysis process of assembly deviation simulation

图7. 装配偏差仿真分析流程

4.2. 实例验证

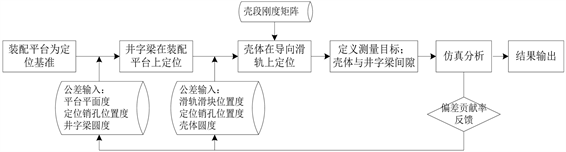

根据上文重型运载火箭典型试验件舱段装配工艺流程,壳体与井字梁套装的过程是一个重要的工艺节点,工艺过程如图5所示,套装成功与否受壳体形位精度、井字梁尺寸及形位精度、井字梁定位精度、工装精度等多种偏差因素影响,风险较大。本文以井字梁套装的过程为对象,进行装配偏差仿真分析应用验证。

3DCS一般建模步骤:确定装配顺序和定位方式;考虑需要仿真计算的零件公差和装配公差;创建特征点以及DCS点;创建MOVE,实现虚拟模型在软件中的装配;获取柔性零件的模型网格文件(.inp)和刚度矩阵(.mtx)并与模型建立联系;定义公差;测量目标尺寸;虚拟制造,并统计分析结果。

对于壳体与井字梁套装偏差分析的实例,参与装配偏差分析的零组件包括:装配平台(含导向滑轨)、井字梁、壳体,其中壳体为柔性零件。装配过程:装配平台为定位基准,井字梁通过平面及孔销配合(2组)在装配平台上定位,壳体通过孔销配合与导向轨滑块装配(4组),导向轨滑块与滑轨面–面接触配合。输入的主要公差包括:平台平面度0.3 mm、井字梁定位孔销位置度0.3 mm、井字梁圆度0.5 mm、壳体定位孔销位置度0.3 mm、滑轨滑块位置度0.5 mm、壳体圆度5 mm。测量目标为壳体与井字梁的装配间隙。壳体套装井字梁装配偏差分析的流程如图8所示,分析实例如图9所示。

Figure 8. The assembly deviation simulation process of shell sleeve shaft beam

图8. 壳体套装井字梁装配偏差仿真分析流程

Figure 9. The example of assembly deviation simulation analysis

图9. 装配偏差仿真分析实例

仿真分析2000次,假设装配间隙为±2 mm来表征壳体与井字梁是否套装成功,套装成功率为96.40%,最大间隙为2.17 mm,最小间隙为−2.44 mm,对结果影响最大的因素为壳体圆度,贡献率57.09%,其它因素的贡献率为:井字梁圆度35.94%、滑块位置度3.29%、井字梁定位孔销位置度1.45%、壳体定位孔销位置度1.37%,其它因素0.86%。

5. 装配变形仿真

常用的有变形仿真分析软件包括ABAQUS、ANSYS、Ls-Dyna等,均能解决弹塑性假设条件下的变形仿真问题 [8] 。变形仿真通常采用有限元近似计算的方法,将求解域看成是由许多称为有限元的小的互连子域组成的,对每一单元假定一个合适的近似解,然后推到求解这个域总的满足条件,从而得到问题的解 [9] 。本文将采用ANSYS进行建模和前处理,采用Ls-Dyna软件求解的方法,研究装配变形仿真分析技术在重型运载火箭铆接舱段装配过程中的应用。

5.1. 仿真分析流程

运载火箭铆接舱段装配过程中,变形是贯穿始终的现象,主要的变形问题包括:铆钉成型变形对舱段局部应力应变的影响,大面积铆接对整个壳段应力及形位精度的影响,零件强迫装配对整个舱段应力及形位精度的影响等。装配变形仿真过程中也需要根据具体的分析目标简化模型,分步仿真。

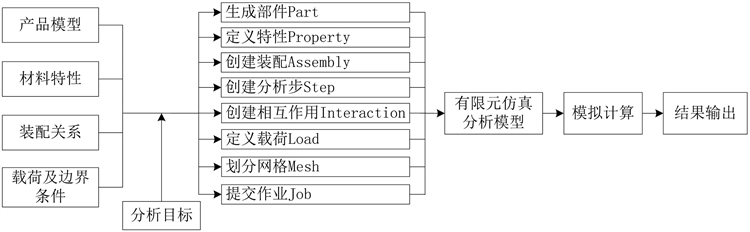

装配变形仿真的输入包括:产品模型、材料特性、装配关系、载荷及边界条件。分析目标明确后,生成参与仿真的部件、定义特性、创建装配、创建分析步、创建相互作用、定义载荷、划分网格,完成前处理,建立有限元仿真分析模型并进行模拟计算,典型的装配变形仿真分析流程如图10所示。

Figure 10. The analysis process of assembly deformation simulation

图10. 装配变形仿真分析流程

5.2. 实例验证

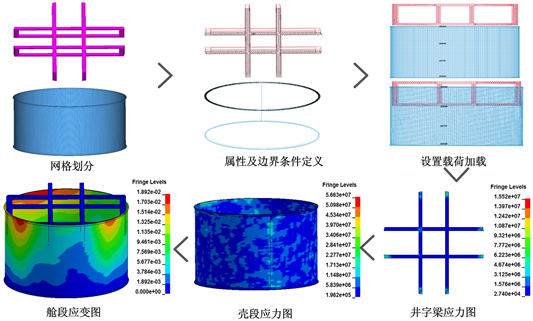

装配变形仿真分析的实例验证同样以壳体套装井字梁的过程为对象。分析壳段在其自身重力作用下套装井字梁方案的可行性,以及过程中零件、工装各部分的应力、应变情况。

1) 仿真分析一:假设壳段铆接装配变形后圆度为5 mm,壳段依靠自身重力套装井字梁,壳段及井字梁的受力、变形情况。

划分网格(Hypermesh):六面体网格;材料属性见表1;边界条件:井字梁底部端面固定约束,壳段上端面仅沿重力方向运动;载荷设置:重力加速度载荷。结果分析:取壳段壁上与井字梁一段接触线上的四个单元,得到单位沿轴向的位移。四个单位在5 s内发生的位移相同,圆度为5 mm的壳段可以依靠自身的重力套入井字梁。套入井字梁后,井字梁和壳段上的最大Mises应力分别为15.52 MPa和56.63 Mpa,远低于材料的屈服强度。因此,此过程中两者均处于弹性变形阶段。壳段的径向位移集中在套入过程中与井字梁的接触区域,最大值为18.92 mm,仿真分析流程及应力、应变结果如图11所示。

Figure 11. The example of assembly deformation simulation

图11. 套装变形仿真分析实例

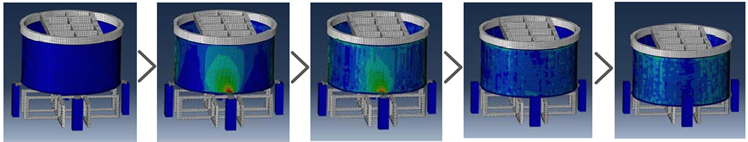

2) 仿真分析二:为了克服壳段变形对套装的影响,装配工装上设计了导向滑轨,壳段通过锥销滑入导向滑轨,在滑轨作用下校正圆度并进一步滑入井字梁完成套装。仿真壳段在导向滑轨引导下,撑开2 mm,实现套装的过程以及各部分的应力、应变情况。

网格划分及材料属性同仿真分析一;边界条件:井字梁及导向滑轨底部端面固定约束,壳段上端面仅沿重力方向运动,导向轨滑块沿重力方向运动;载荷设置:重力加速度载荷。结果分析:壳段可以在重力的作用下依靠滑轨引导顺利实现与井字梁套装配合,在整个套装的过程中,开始下降的时候在导轨附近有应变产生,当壳段到达最底部时候,壳段的表面真实应变达到最大值,最大的真实应变(LE)为5.743e−4;当壳段到达最底部时候,壳段的表面应力达到最大值,最大的应力为6.477 Mpa,撑开壳段导向滑轨受反作用力为106 N (图12)。

Figure 12. The example of assembly deformation simulation

图12. 导向滑轨引导套装变形仿真分析实例

6. 结束语

本文针对重型运载火箭超大尺寸铆接舱段装配过程中的潜在工艺问题,分析了仿真技术的应用前景及方法,具体包括装配过程仿真分析、装配偏差仿真分析、装配变形仿真分析的应用流程及方法,并通过重型运载火箭某试验件舱段进行了仿真分析实例验证。