1. 引言

Mg基金属玻璃非晶态结构特点使其具有比传统晶体合金独特且有益的性能,如极高耐蚀性,高电阻率、高导磁率、低磁损等特点,其原子的结合方式可以是金属键、共价键、范德瓦尔斯键、氨键和离子键结合 [1] 。1938年由德国人Kramer用蒸发沉积方法获得的Sb基非晶合金薄膜 [2] ,Duwez将Au70Si30合金熔体以超过106 K/s的冷却速度进行雾化激冷,获得了微米级厚度的金属玻璃薄带,这是激冷技术首次应用于金属玻璃的制备 [3] 。清华大学姚可夫等人采用玻璃包覆提纯技术分别在水淬和空冷条件下制备了Pd-Si二元球状金属玻璃 [4] ,太原科技大学张华煜等人利用铜模铸造法制备了Cu46Zr47Al7金属玻璃,并研究了其经过盐浴法等温退火处理后的晶化动力学 [5] 。哈尔滨工业大学吕云章 [6] 等人研究了Co含量对Fe基块体金属玻璃GFA的影响。本文对Mg基非晶化机理的深入探讨,是当前这一领域研究的一个重要而活跃的方面。

2. 块体非晶合金的形成机理

2.1. 热力学和动力学条件

块体非晶合金的晶化是一个形核和长大的过程,其驱动力为非晶相和结晶相之间的自由能之差。合金从液态向固态转变时,体系吉布斯自由能会发生变化 [7] :

(1)

如果合金自液相发生结晶转变时的很小,则转变过程中的热力学驱动力就小,不容易发生结晶转变,更容易形成非晶。这是目前大多数块体非晶采用3个以上组元的原因。块体非晶体系大都是多组元体系,各组元之间具有负的混和热,其中三种主要组元间具有较大的负混合热,这个因素的作用反映该合金具有很低的共晶熔点,而且各组元间具有大的原子尺寸差。组元的复杂化一方面提高体系发生结晶转变的熵变,另一方面使过冷液体具有更致密的原子堆垛结构,从而降低液态与晶态之间的焓变。

(2)

形成非晶合金的机制是以快速的冷却速率达到抑制形核、长大,从而保持液态的无序结构。而多组元块体非晶合金的形成,是依靠尺寸较大的多种组元形成界面能很高的固-液界面来抑制形核,形成接近氧化物玻璃的高粘滞过冷液体,来抑制长程扩散和成分重新分布,从而抑制长大,达到很高的非晶形成能力。

2.2. 金属玻璃制备方法

2.2.1. 机械合金化法制备

将晶态元素粉末Al与Mg、Zn按原子配比Mg71.9Zn28.1、Al31Mg69称量后各自充分混合,依次分别随同硬质钢球装入硬质工具钢球磨罐中,抽真空后充以高纯氢气后密封。钢球与样品粉末的重量比约为10:1。对每一组分样品系统,在室温下依次用SPEX-8000型高能球磨机进行球磨,时间分别为4、8、16、32和48小时,这些样品然后用于X射线衍射分析 [8] 。

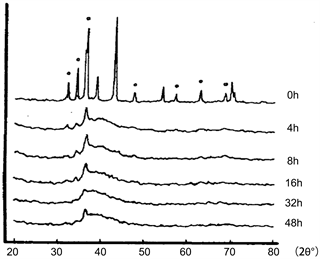

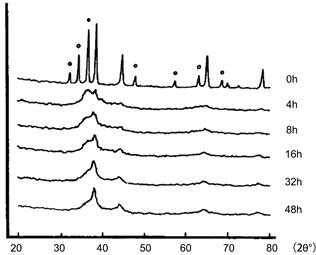

Mg-Zn系的非晶化过程,是首先从样品中大量Zn的晶粒细化并伴随着部分Mg一起成非晶态而开始的。据报道,在Mg基或Al基合金的非晶化过程中,有类似的趋向,并偿试通过降低球磨强度来抑制 [9] ;在经过多小时的球磨后,晶态Zn已基本不存在,Mg-Zn非晶态已经形成(图1),部分晶态Mg依然存在,但晶粒细化,晶胞变化,可能是由于Zn原子扩散进入Mg原子晶胞形成固溶体而引起;随着球磨时间增加到16小时,晶态Zn已不再存在,晶态Mg也在减少,晶粒继续细化,不同种类原子间的扩散加强,非晶态的量进一步增加(图2);至32小时球磨后,绝大部分样品粉末已转变成非晶态 [10] 。

Figure 1. X-ray diffraction patterns of Mg71.9Zn28.1 alloy with different milling time (Mg)

图1. 不同球磨时间Mg71.9Zn28.1合金的X射线衍射图谱(Mg)

Figure 2. X-ray diffraction patterns of A131Mg69 alloy with different milling time (Mg)

图2. 不同球磨时间A131Mg69合金的X射线衍射图谱(Mg)

2.2.2. 粉末冶金法制备

先将Mg基合金制成非晶合金粉末,然后用粉末冶金法在低于晶化温度下压制或粘结成型,如粉末轧制、热挤压、爆炸成型、压制烧结等。一方面非晶合金粉末的硬度较高,粉末压结之后的密度受到限制;另一方面,压制后的烧结温度不能超过晶化温度(一般不超过600℃),所以烧结后非晶合金的整体强度低于粉末的强度。利用粘结成型时,由于粘结剂的加入使整体非晶合金的有效密度下降,而粘结后的整体性能在很大程度上取决于粘结剂的性能。这样使得用粉末冶金法难以制备性能优异的非晶合金 [11] 。

2.2.3. 定向凝固法制备

定向凝固法制备非晶合金时,电弧炉包括一个钨阴极电极和一个水冷铜炉,电弧作为热源,控制阴极电极的移动速度,可以生成尺寸较长的非晶合金棒 [12] 。由于凝固速度不同,得到的微观组织结构不同,必然导致其力学性能的不同。根据实验方法可知,随拉拔速度的增大,试样的显微硬度值呈逐渐增大的趋势。基体上弥散分布着晶体相尺寸为几微米,有一定的非晶化趋势,其显微硬度增加也较明显,由于冷却速度很高,组织部分非晶化,在其基体中弥散地分布着许多细小的晶体相(1 μm以下)。

2.2.4. 悬浮熔炼法

利用通电线圈中的电磁场使Mg基合金材料悬浮,试样由于涡流的作用使自身加热熔化,再向试样吹入惰性气体。使其冷却或利用通电极板间的静电场,使试样悬浮,用激光加热熔化,当激光停止照射时,试样于原位冷却 [13] 。

3. 温度对Mg基金属玻璃力学性能的研究

3.1. 高温时Mg基非晶合金力学性能

目前发现的所有非晶合金在室温下都发生局域剪切,这会导致材料一旦屈服就会发生灾难性剪切断裂。随着温度的升高,非晶合金会发生均匀变形,从而表现出一定量的非弹性变形。

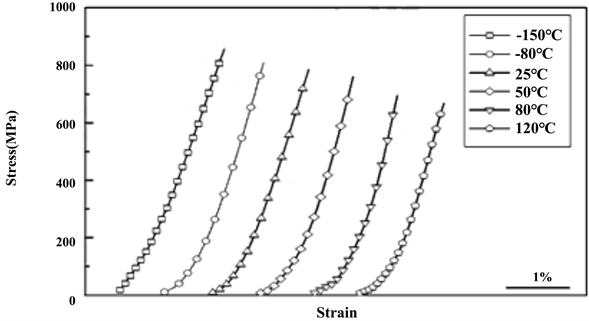

图3(a)和图3(b)分别是Mg65Cu25Gd10在应变速率为1.0 × 10−1 s−1和3.0 × 10−3 s−1时,不同温度下的σ-ε曲线。可以看出,应力随着应变的增加而急剧增加,达到峰值以后迅速下降,最后趋于恒定值。且随着温度的降低,峰值应力逐渐升高。温度较高时,应力下降后又逐渐升高,这是由温度较高,非晶合金发生晶化所致 [14] 。在给定的应变速率和温度下,先发生弹性变形,应力增加至峰值后开始下降,最后达到一稳定值。峰值应力随着应变速率的增加而增加,随着温度的升高而降低。

Figure 3. σ-ε curves of Mg65Cu25Gd10 bulk amorphous alloys at different temperatures

图3. Mg65Cu25Gd10块体非晶合金在不同温度下的σ-ε曲线

3.2. 低温时Mg基非晶合金力学性能 [15]

在低温和高应变速率下,块体非晶合金发生非均匀变形并且局限于局部的剪切带。图4(a)和图4(b)所示为Mg65Cu25Gd10大块非晶合金在应变速率为4 × 10−4 s−1时的压缩断口SEM图象。和室温下相似,断口主要分为三个区域:河流状区域A,光滑区域B,粗糙区域C,如图4(a)所示;河流状区域的裂纹有分叉现象,如图4(b)所示主要裂纹互相平行。由图可知,低温下Mg65Cu25Gd10非晶合金的断裂为脆性,断裂断口形貌和室温断口形貌一样,由粗糙区、光滑区和河流区组成;光滑区的显微结构为周期性条纹,且条纹波长随着应变速率的增加而降低,可能与低温下裂纹张开位移对应变速率敏感有关。

Figure 4. Compression fracture morphology of Mg65Cu25Gd10 amorphous alloy

图4. Mg65Cu25Gd10非晶合金压缩断口形貌

其中比较了在应变速率为4.0 × 10−4 s−1时,低温、室温和高温的压缩强度,为了清楚地表示各条应力-应变曲线,所有曲线均向右做了平移,其图像如图5所示。

Figure 5. Compressive strength at different temperatures at strain rate of 4.0 × 10−4 s−1

图5. 应变速率为 4.0 × 10−4 s−1时不同温度下的压缩强度

块体非晶合金的变形与自由体积有关,自由体积的增减与剪应力和原子的热运动有关。温度越低,原子的运动能力越弱,原子之间的结合越强,原子越不容易被挤进间隙中。自由体积越少且原子的运动能力越弱,自由体积就不能连接在一起形成剪切带。同一应变速率下,低于玻璃转变温度下,随着温度的升高,合金的强度逐渐降低。当温度逐渐升高时,合金发生脆韧转变,当温度超过晶化温度时,块体非晶合金发生晶化,发生沿晶断裂。

4. 结论

1) 利用机械合金化、电化学以及粉末烧结等方法,找出能够制成的Mg基非晶态合金细微粉末,并表征其性能,具有广阔的应用前景。

2) Mg65Cu25Gd10在应变速率为 1.0 × 10−1 s−1和3.0 × 10−3 s−1时,不同温度下的σ-ε曲线,应力随着应变的增加而急剧增加,达到峰值以后迅速下降,最后趋于恒定值。且随着温度的降低,峰值应力逐渐升高。

3) 低温下的Mg基非晶合金的变形与自由体积有关。其断裂断口形貌和室温断口形貌一样,由粗糙区、光滑区和河流区组成;光滑区的显微结构为周期性条纹。

参考文献

NOTES

*并列为第四作者。