1. 引言

大型先进压水堆核电站CAP1400是引进、消化、吸收世界先进的第三代核电技术AP1000基础上进行再创新,具有我国自主知识产权的大型先进压水堆核电站示范工程,是具有我国自主品牌的先进核电站。作为第三代核电技术的AP1000,采用了非能动安全系统,用于事故后将反应堆产生的余热有效导出,而非能动安全壳冷却系统则是该核心系统之一。非能动安全壳冷却系统(PCS)采用钢制安全壳壳体作为传热面,事故后被加热的安全壳外表面由PCS的非能动安全壳冷却水储存箱的喷淋或空气自然循环进行冷却,通过热传导、热辐射及质量传递(水蒸发)等热传输机制带走热量,从而降低安全壳内的温度和压力。

在核电站核岛、常规岛的钢结构、混凝土构筑物以及设备和管道等部位广泛利用保护性涂层作为腐蚀防护的重要手段之一。因此安全壳上涂装有防腐蚀的涂料,对于AP1000和CAP1400核电站的安全壳,除了防腐蚀的要求外,还需要具备一定的导热性能 [1] 。与传统压水堆核电站相比 [2] ,AP1000和CAP1400核电站安全壳涂层除了要满足核电专用涂层的耐辐照、耐化学腐蚀、耐盐雾以及DBA合格性等性能要求外,还必须具备满足规定的传热性 [3] 、干膜密度和润湿性等要求 [4] 。基于以上设计和相关安全要求,AP1000和CAP1400核电站CV用涂层中,在保证较好导热性能的区域使用无机锌涂层 [5] ;对于防腐和去放射性污染为主的区域,在无机锌涂层上再加一层环氧面漆 [6] 。可见,AP1000和CAP1400核电站钢制安全壳涂料使用了具有良好传热功能的无机锌涂层,同时在关键部位还同时使用了环氧面漆,这与传统核电站相比存在很大不同 [7] 。此外,由于AP1000和CAP1400示范工程的60年设计寿期及相关性能要求,钢制安全壳涂料的使用寿期也应尽量延长,减少停堆补修的次数。

涂层的老化现象很多,归纳起来主要有以下四个方面:1) 外观的变化,如失光、变色、粉化、起泡、开裂、剥落等;2) 物理化学性能的变化,包括比重、玻璃化温度、分子量、吸光性、热导率等;3) 机械性能的变化,包括附着力、拉伸强度、弯曲强度、冲击强度、耐磨强度等;4) 电性能的变化,包括绝缘电阻、介电常数等。在涂层老化过程中,上述现象不一定同时发生,对于研究学者来说也不可能同时兼顾涂层老化导致其所有性能的变化。在涂层老化试验与评价时,一般要从使用的需求出发,抓住关键指标,以性能下降到一定程度或综合评级达到某一级作为评价判据。本研究将主要集中在涂料的结合力、热导率和润湿性及腐蚀性能进行分析,其中热导率和润湿性是AP1000和CAP1400核电站钢制安全壳用涂料的特殊要求,以确保在冷却水喷淋到CV顶部时,内部热量能够很快被带走,水流顺利的沿着CV容器上半部的外壁而下。

本研究采用自然暴晒的方式进行自然老化测试,暴晒地点为核电站厂址气象站,暴晒过程中进行周期取样,取样周期为一个月。

2. 安全壳涂料自然老化实验

2.1. 样品准备

实验所用涂料样品基体为核电安全壳用钢,涂料为无机富锌涂层以及环氧/无机富锌双层涂层两种,其中无机富锌涂层厚度约为100 μm,环氧/无机富锌双层涂层厚度约为250 μm。

2.2. 自然老化测试条件

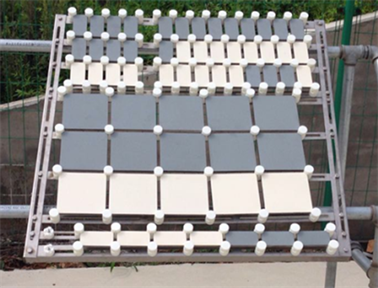

涂层自然老化的周期较长,但是自然老化的结果最具有真实性和准确性。本研究采用自然暴晒的方式使涂层自然老化,暴晒地点为核电站厂址的气象站,暴晒过程中进行周期取样,取样周期为一个月。自然老化涂层样品尺寸分别为:150 mm × 150 mm × 10 mm、100 mm × 50 mm × 10 mm,直接摆放在暴晒架上,如图1所示。

Figure 1. Exposure frame and aging test samples of CV coatings

图1. 安全壳涂料的自然老化暴晒架及老化样品

2.3. 测试方法

涂层附着力是检验涂层防护性能最直接的因素,一般涂层附着力越大,涂层防护性能越好。根据ASTM D4541 [8] 采用DeFelsko PosiTest AT-A便携式拉开法附着力测试仪,测量涂层与基体的结合强度。涂层热导率测试根据ASTM D5470采用LW-9389界面材料热阻及热传导系数测量仪,测量经过老化后涂层热导率的变化情况。采用JC2000C4接触角测量仪测量涂层接触角,接触角越小涂层润湿性越好,越有利于安全壳内部热量的导出,同时分析涂层润湿性随老化时间的变化情况。采用JFL-B206085三角度光泽度仪测量涂层光泽度,对于环氧/无机富锌双层涂层来说,通过测量光泽度可以推导出涂层失光率,进而可以定性说明涂层老化、粉化情况。采用CEM DT-156涂层测厚仪测量涂层厚度。

采用ZAHNER电化学工作站在室温下进行极化曲线测量(IE)以及交流阻抗测量(EIS)的测量。两者均在开路电位下进行,极化曲线扫描范围为OCP ± 250 mV,交流阻抗测量配合电流电压放大器进行,测量频率为1 mHz~100 kHz,扰动电压为10 mV。电解池采用三电极体系,辅助电极为铂网电极,参比电极为饱和甘汞电极,以涂层为工作电极,工作电极的有效面积为1 cm2,电解液为5 wt.%氯化钠溶液。对于无机富锌涂层,通过极化曲线可以计算出涂层的自腐蚀电流,进而平行对比不同老化周期无机富锌涂层的腐蚀速率。对于环氧/无机富锌双层涂层,通过交流阻抗测试可得到涂层电阻,进而判断随老化周期的进行,涂层的电阻变化并初步判断涂层是否失效。

3. 测试结果分析

3.1. 形貌及性能分析

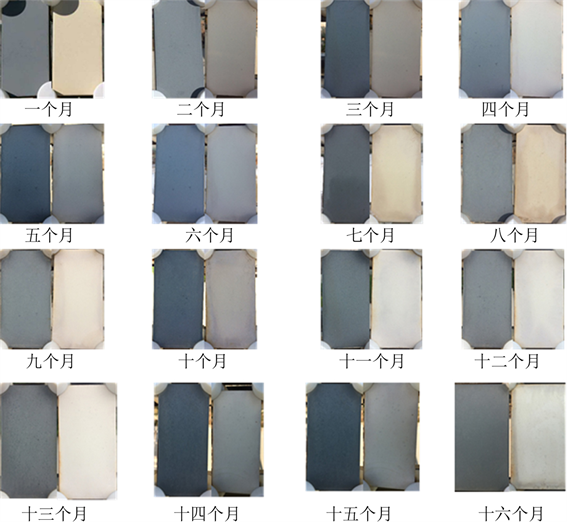

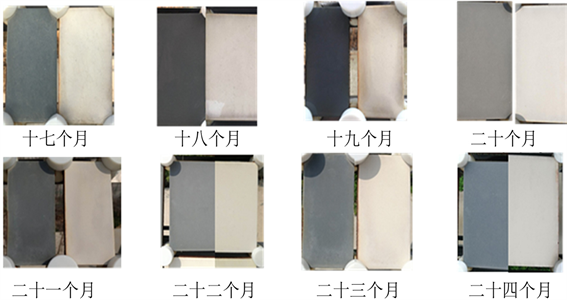

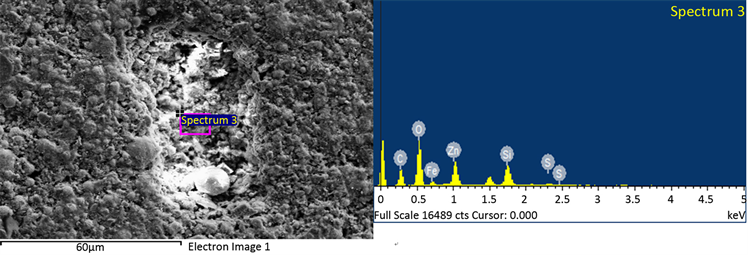

从图2可以看到,自然老化24个月后无机锌涂层和环氧双层涂层从宏观形貌看都保持较好的形貌特征,涂层没有出现大面积剥落。到第二十四个月时无机锌和环氧双层涂层表面仍保持均匀一致的形貌。为了进一步分析涂层自然老化后的变化特征,采用SEM分析涂层的微观形貌变化。图3为涂层在自然老化前、自然老化6个月、12个月、18个月和24个月表面形貌的变化图。从微观形貌图可以看到,随着自然老化时间的延长,涂层在老化12个月的时间后,无机锌涂层表面表面微观形貌没有明显变化,环氧涂层表面出现轻微的腐蚀区域。当自然老化时间达到18个月时,环氧涂层表面腐蚀区域变大,呈现出明显的腐蚀坑,坑中聚集了大量的微球。通过图4的能谱分析发现,微球中Fe元素含量达到10.26% (原子百分比),表明环氧涂层已经出现裂纹并扩大到坑状,腐蚀区域出现Fe元素,涂层表面的腐蚀区域呈点状分布。从图5的能谱分析图可以看到,无机锌涂层在自然老化24个月后微观形貌呈现出局部的腐蚀坑,经能谱分析可以看到,暴露的部分Fe元素含量4.32% (原子百分比),Zn元素含量6.10% (原子百分比),涂层出现腐蚀现象。在沿海环境下无机锌涂层和环氧双层涂层在暴晒两年后均出现了不同程度的腐蚀坑,但总体覆盖较完整。

Figure 2. Comparison appearance figures of inorganic zinc coating and epoxy coating, left side is inorganic zinc coating, right side is epoxy coating in each figure

图2. 无机锌和环氧双层涂层自然老化宏观形貌对比图,每个样品图中左侧为无机锌涂层,右侧为环氧涂层

Figure 4. EDS analysis of epoxy coating after 18 months natural aging

图4. 环氧涂层老化18个月后表面能谱分析

Figure 5. EDS analysis of inorganic zinc coating after 24 months natural aging

图5. 无机锌涂层老化24个月后表面能谱分析

Figure 6. Changing diagram of bonding strength after natural aging test

图6. 自然老化后涂层结合力变化图

图6所示是无机富锌涂层以及环氧/无机富锌双层涂层附着力随自然老化时间的变化曲线,从图中可以看出在经过两年的自然老化,两种涂层的附着力没有呈现线性下降的趋势。总体变化没有明显的规律,这说明两年自然老化还未对涂层与基体界面处产生影响。无机锌涂层附着力在11 MPa附近上下波动,最大17.91 MPa,最小8.23 MPa,环氧/无机锌双层涂层在10 MPa附近上下波动,最大16.97 MPa,最小7.4 MPa,曲线波动是由于涂层样品个体差异导致,波动范围在可接受范围内,且两种涂层附着力均大于ASTM D4541中规定的2 MPa。

Figure 7. Changing curves of contact angles with aging time

图7. 涂层接触角随老化时间的变化曲线

对于AP1000安全壳用涂料,还规定了涂层的润湿性,对于无机富锌涂层,其水性接触角规定≤90˚,主要考虑一旦发生失水事故(LOCA),CV内温度和压力迅速升高,布置于混凝土安全壳结构顶部的非能动安全壳冷却水箱能将水喷淋到CV顶部,水流沿着CV容器上半部的外壁而下,故外壁上的涂层应具有较好的润湿性和导热性,以利于水流带走CV内的热量,使CV温度和压力得到缓解而不损害容器,避免核素释放到安全壳外环境 [9] ,因此必须要考虑涂层老化对表面润湿能力的影响。图7是涂层接触角随老化时间的变化曲线,可以看出随着自然老化时间延长,在老化到12个月时两种涂层的接触角整体均呈下降趋势,对于无机富锌涂层这是因为涂层中非亲水性的硅酸烷酯水解产生了亲水性的二氧化硅以及腐蚀产物的生成,导致无机锌涂层的接触角降低,润湿性变好。对于环氧/无机富锌双层涂层来说,是因为环氧树脂在光、氧、热环境中发生降解,极性基团增加,导致涂层亲水性变好 [10] 。而随着老化的时间继续延长,其接触角反而增大,在继续延长自然老化时间后,接触角又呈现下降的趋势。因为自然老化的条件为沿海环境,涂层完全暴露在大气中,其老化和腐蚀的机理比较复杂,因此对其润湿性的影响也较复杂。

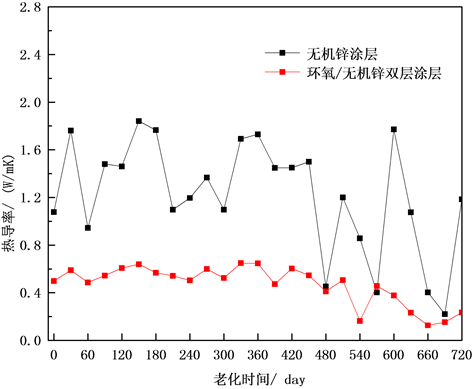

图8是常温下涂层热导率随老化时间的变化曲线,从图中可看出经过两年的自然老化后,无机锌双层涂层热导率最大值为1.8718 W/m.K,最小值约0.4 W/m.K。经过老化后环氧/无机锌双层涂层的热导率最大值为0.646 W/m.K,最小为0.126 W/m.K,因双层涂层的热导率是经过厚度换算而来,计算中存在较大的厚度测量误差。但从变化值看,无法得到老化时间与热导率之间的关系,其原因可能是涂层制备中厚度差异及均匀性等因素导致的。

Figure 8. Changing curves of coating’s thermo conductivity

图8. 涂层热导率变化曲线

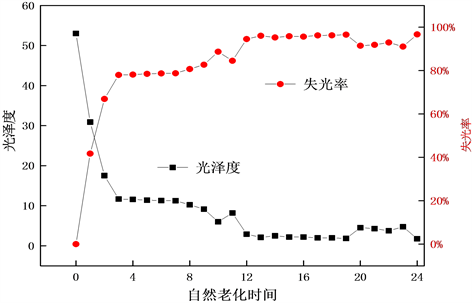

图9是环氧/无机富锌双层涂层光泽度及失光率随自然老化时间的变化曲线。涂层光泽度随老化时间的变化过程可大致分成两个阶段,第一阶段在自然老化的前90 d内,涂层的光泽度急剧下降,从53.0下降到11.7。这是因为经过自然老化后,涂层树脂发生降解,涂层的填料逐渐流失,涂层表面变得粗糙不平,大大降低了涂层光泽度。另外,涂层内残留溶剂的挥发以及内应力的变化会导致涂层表面变粗糙,从而降低涂层光泽度。在90 d到270 d内,涂层光泽度的变化趋于稳定,从11.7缓慢下降到5.98左右。360 d之后涂层的光泽度变化很小,这是因为自然老化对涂层表面的影响变小,涂层表面粉化已经发生,光泽度变化不明显。

Figure 9. Changing curves of epoxy/inorganic zinc coatings’surface gloss and loss of luminosity with aging time

图9. 环氧/无机富锌双层涂层光泽度及失光度随老化时间的变化曲线

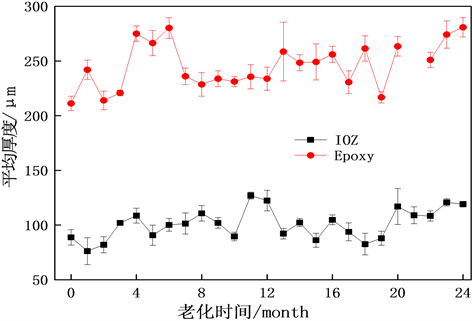

Figure 10. Changing curves of inorganic zinc and epoxy coating’s thickness with aging time

图10. 无机富锌涂层和环氧涂层厚度随老化时间的变化曲线

图10所示是无机锌涂层和环氧涂层厚度随老化时间的变化趋势图,从图中可以看到,随着老化时间的延长,涂层厚度没有明显的降低或者升高的变化,从2年的自然老化后涂层厚度的总体趋势看,涂层厚度没有出现随自然老化发生明显减小的趋势。

3.2. 电化学性能

涂层下金属的腐蚀主要是电化学腐蚀,有机涂层中高聚物的高绝缘性成为涂层抗腐蚀的重要屏障,防锈颜料的作用则增大了阳极极化值从而阻止或减缓了金属腐蚀的发生。涂层在金属腐蚀的防护过程中,总伴随着一系列的电化学变化,通过检测电化学变化信号,可以实时获得金属腐蚀与涂层防护性能变化的动态信息,应用电化学理论对给出的信息进行分析处理,可以对涂层下金属腐蚀的动力学规律与涂层的防护机理进行研究,实现涂层耐蚀性的定量与半定量评价 [11] 。EIS法现己成为研究有机涂层防腐机理与性能的一种最主要的电化学方法。电化学分析方法具有其它方法所不及的高检测灵敏度,可以连续检测,对涂层无破坏等优点,是研究涂层体系失效机理和耐蚀性能评价的一个快速有效手段 [12] 。

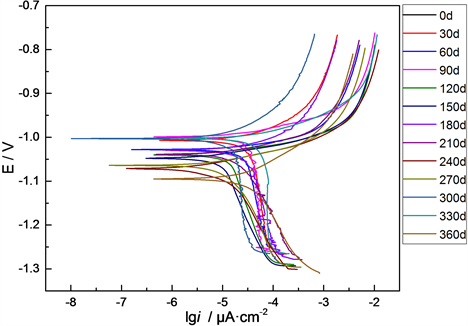

图11为经过不同自然老化时间后的无机富锌涂层样品的极化曲线,经分析可得到不同自然老化阶段无机富锌涂层的腐蚀电流,可以看到,无机富锌涂层的腐蚀电位均比基体(−0.552 V)的更负,从热力学角度上说明涂层能较好的对基体起到保护作用。另外,不同自然老化阶段样品的腐蚀电流密度整体呈现下降的趋势,而由于涂层的个体差异会存在腐蚀电流密度起伏的状况。

Figure 11. Polarization curves of inorganic zinc coating at different aging time test

图11. 不同自然老化时间的无机富锌涂层样品的极化曲线

Figure 12. Bode figures of epoxy/inorganic zinc coating at different natural aging stages

图12. 环氧/无机富锌双层涂层不同自然老化阶段的Bode图

图12是环氧/无机富锌双层涂层经过不同自然老化时间的Bode图。从图12(a)中可以看到,在低频区涂层阻抗模值出现平台,而且原始样品以及在自然老化初期,涂层阻抗模值达到了1.024 × 1011 Ω·cm2,而且从图12(b)中可以明显看到相位角在很宽的频率范围内接近90˚,涂层显示出电容特性,此时环氧/无机富锌双层涂层具有良好的屏蔽作用,能很好的阻绝离子、氧、水等的渗透,对基体起到保护作用。随着自然老化时间的延长,涂层阻抗模值逐渐下降,而且从图12(b)中可以明显看出呈现电容特性的频率范围逐渐变窄,即高相位角(>80˚)频率区间逐渐变窄,这说明随着自然老化时间的延长,涂层防护作用逐渐下降。在这一年的自然老化时间中,涂层阻抗模值均保持在较大数值,当自然老化时间达到360 d时,涂层阻抗模值最小,大约为1.147 × 108 Ω·cm2,但是仍然比涂层失效经验临界值 [13] (106 Ω·cm2)大,仍能起到保护作用。此外不同自然老化阶段样品的Bode图中均只显示出一个时间常数,这说明环氧/无机富锌双层涂层整体状态良好,能较好的保护基体不被腐蚀。

4. 结论

通过自然老化测试对AP1000和CAP1400钢制安全壳涂料的防护性能进行性能分析及评估,自然老化的测试地点设置在电站旁的气象站,环境无限接近于实际的涂料环境。本研究中均采用最极端恶劣的沿海暴露环境,模拟钢制安全壳封顶前的实际环境。测试后得出的结论如下:

1) 经过自然老化,无机锌涂层以及环氧/无机锌双层涂层的防护效果良好,宏观上没有肉眼可见的点蚀、起皮、剥落等现象。两种涂层的附着力、热导率均显示较好的性能。润湿性呈下降趋势。涂层的微观结构与形貌观察发现涂层表面出现了腐蚀坑,即发生均匀腐蚀。

2) 通过对自然老化后的两种涂层进行电化学分析,极化曲线结果表明无机锌涂层的腐蚀速度随着老化时间的增加而变慢。交流阻抗的结果表明,环氧/无机锌双层涂层的阻抗模值随老化时间大体呈线性下降,涂层防护性能逐渐下降,但是阻抗值还能保持在较高水平(108 Ω·cm2以上)。

基金项目

感谢国核示范电站有限责任公司资助课题“安全壳涂料性能验证及加速老化评价研究”(SPDP-PZ-G80Y-20150022)的资金支持。