1. 引言

现代飞机大量采用整体薄壁结构件,减少了零件总数,这给飞机带来很多好处 [1] :(1) 零件总数大大减少;(2) 机体重量减轻;(3) 装配工作量减少;(4) 零件的装配质量提高;(5) 机体结构效率成倍提高。但是,在其加工中,由于零件本身刚度不足和残余应力、切削力和装夹力等多因素的相互作用,导致零件出现局部及整体外轮廓变形,这对生产效率和产品精度影响严重,已成为航空制造业关键技术难点之一。本文以航空整体薄壁件为研究对象,结合多年的研究结果,在简单分析加工变形影响因素的基础上,综合分析了目前各种控制加工变形的方法。

2. 加工变形影响因素分析 [2] [3] [4]

导致变形的原因有很多,如图1所示:(1) 毛坯残余应力的存在。工件加工过程中余量不断去除,内部残余应力会不断释放和重新分布,从而引起零件外轮廓的整体变形,这是薄壁件加工变形的主要原因之一。(2) 夹具系统。薄壁件壁薄、刚性差,装夹时会产生较大的弹性变形,加工结束后装夹力释放,其产生的局部变形将显现,最终影响工件的尺寸精度、形状和位置误差。(3) 刀具 [5] 。刀具会产生切削力、切削热,并在加工表层留下切削残余应力。在切削力的作用下,工件一方面会发生弹塑性变形,另一方面还将回弹,产生“让刀”现象, 对于薄壁部分,“让刀”对加工精度的影响非常大。刀具切削中发生的弹性和塑性变形及各种摩擦产生大量切削热,造成工件各部位的温度不均,使其发生热变形。(4) 工艺方案。工艺安排、使用的工艺方法和加工参数对加工变形都会产生较大影响,必须进行优化。

Figure 1. Factors affecting processing deformation

图1. 影响加工变形的因素

3. 加工变形控制

薄壁件加工变形控制可在不同的加工阶段进行:切削加工前、加工中和加工后。加工前的控制方法主要是消除毛坯的内应力,加工中要注重机床、刀具和装夹的合理选择和使用,确定合理的加工方法、工艺方案和加工参数,力争减少加工中产生的局部变形,加工后主要采用合理的校正措施,减少整体变形。

3.1. 加工前变形控制

(一) 深冷处理

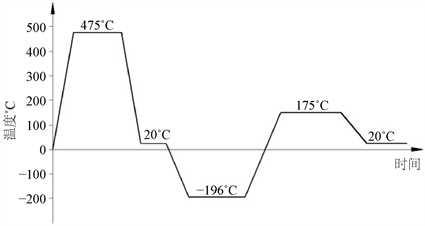

毛坯残余应力消除的方法主要有时效退火、预拉伸、深冷处理和振动时效。图2为深冷温度变化图。

Figure 2. Temperature change diagram for sub-zero treatment

图2. 深冷处理温度变化图

首先加热工件到一定温度,然后利用液态氟冷却剂,采用气化潜热快速冷却,并保持一段时间,这种急热急冷的过程会使工件局部微观塑性变形,松弛残余应力。急热急冷的温差越大,产生的微观应力越大,消除残余应力的效果越好。深冷处理降低了材料内部残余应力,使材料组织均匀,工件尺寸稳定,不仅减小了变形,同时显著提高了材料的力学性能及使用寿命 [6] 。

(二) 振动时效

振动时效是利用共振设备,对工件施加循环的动应力,动应力与毛坯残余应力二者叠加大于材料的屈服极限,均化了残余应力,使其处于稳定状态,并逐渐消除,这是一种非热的残余应力消除方法,其核心是使动应力在结构上形成完整、均匀的分布。已有的研究表明,振动时效后材料的断裂韧性、松驰性能和抗拉性能明显提高,抗塑性变形能力得到增强。要获得有效的振动效果必须通过仿真和试验的方法,获得激振点、激振力、支撑点、激振时间、激振振型和激振频率等参数,实现特定位置动应力与残余应力的有效叠加。

深冷处理和振动时效不受零件大小、形状的限制,易于实施,但工艺过程和参数对效果影响很大,英美等积累了丰富的实验数据,应用较为成功 [7] 。

3.2. 加工中变形控制

(一) 高速铣削

上世纪30年代提出了高速切削加工(High Speed Machining)理念,目前已广泛应用于航空航天制造领域,特别是德、美、日等工业发达国家,理论和实践积累很多、成果显著,取得了重大经济和社会效益。与常规切削加工相比,高速切削加工效率高,切削力随切削速度的提高反而下降;切屑排出速度高,约有95%切削热被带走,较低的工件温升可显著降低加工过程中残余应力和热变形;可在较大范围内选择转速,避免共振,切削平稳,降低加工表面粗糙度;高速切削时,一般刀具悬伸短,刚性好,切削轻快,让刀小。合理选择高速加工切削参数是减少加工变形的关键,一般应采用小轴向切深、大径向切深(大于刀具半径)、在切削力下降区域内选择高的切削速度和适中的进给。目前高速/超高速切削已成为加工薄壁类零件最常用的加工方法,追求超高速也是未来的发展趋势 [8] [9] [10] 。

(二) 装夹控制

研究表明,20~60%的加工误差来自装夹。路冬、史玉祥等对装夹顺序和装夹部位对加工变形的影响进行了定量分析,夹紧位置应选择刚性较好的基准面,夹紧体间距较大有利于降低加工变形;在刚性较大的面上先施加夹紧力,卸载时先卸载刚性较好面,然后再卸载远离第一个被卸载的夹紧体 [1] 。大型不规则曲面薄壁件还可以采用多点柔性工装,如图3所示,于金等对平面薄板和曲面薄壁件进行了研究,总结了多点柔性支撑的加工变形规律,陆俊百等将自适应和遗传算法相结合,优化了装夹布局,研究结果对多点柔性工装的有效使用都有一定的指导意义 [11] [12] 。

1) 底座 2) 动梁 3) 支撑单元 4) 吸盘 5) 支撑体

1) 底座 2) 动梁 3) 支撑单元 4) 吸盘 5) 支撑体

Figure 3. Multi point flexible tooling system diagram

图3. 多点柔性工装系统示意图

对于形状特殊、装夹困难或刚度很差的零件,如叶片、薄板等,还可采用变相材料和低熔点合金。图4为变相材料夹具示意图,相变材料(PCM—Phase Change Material)是指随温度变化而改变物质状态并能提供潜热的物质,夹紧体的布局可依据工件外形,实现多方向的法向夹紧,无需依靠摩擦力固定,所需正压力更小,夹紧体可以自由布置,为工件夹紧布局优化提供了条件。

1) 工件 2) 变相材料 3) 柔性夹具 4) 工作台

1) 工件 2) 变相材料 3) 柔性夹具 4) 工作台

Figure 4. Sketch of PCMclamping

图4. 变相材料夹具示意图

采用低熔点的合金,就是将溶化的合金加注到工件空腔,使工件成为实心,不仅可以提供装夹定位基准,而且提高了刚性。日本学者HarukiObara等人将此方法用于薄板加工,精铣加工壁厚达到了0.05 mm,满足加工精度要求 [13] 。

(三) 射流辅助支撑加工技术

射流辅助支撑的介质是冷却液,喷射在被加工表面的对面,射流产生的力与切削力相反,随动柔性辅助支撑工件,图5为射流辅助支撑装置示意图,江南大学吕彦明教授等在此领域开展了多方面的研究,并用于薄壁件的铣削加工,与机械支撑相比,射流支撑具有以下优点:(1) 射流冲击力可抵消切削力,刚度的提高减小了让刀量;(2) 抑制了加工系统振动,切削更平稳;(3) 喷头到喷射面的距离对支撑效果影响不大,对安装要求不高;(4) 射流冲击类似喷丸作用,可消除工件应力;(5) 作为冲击射流的切削液还可以起到冷却、润滑和清洗的作用 [14] 。

1) 机床工作台 2) 测力仪 3) 工件 4) 铣刀 5) 机床主轴 6) 放大器 7) 测量计算机 8) 控制器 9) 射流辅助支撑装置 10) 喷头

1) 机床工作台 2) 测力仪 3) 工件 4) 铣刀 5) 机床主轴 6) 放大器 7) 测量计算机 8) 控制器 9) 射流辅助支撑装置 10) 喷头

Figure 5. Diagram of jet auxiliary support device

图5. 射流辅助支撑装置示意图

(四) 让刀补偿

切削加工中,刀具与工件相互作用,刀具偏摆和工件变形回弹会产生让刀现象,造成薄壁件侧壁上厚下薄、残留余量。让刀变形可采用补偿的方法来解决,在数控编程时在刀具原有走刀轨迹上依据让刀量附加一个偏移量,确定最优走刀路线,以补偿让刀引起的加工误差 [15] 。变形补偿的关键是让刀量的准确预测,通过实际的切削加工实验来测量让刀量是一种可靠的方法,方法之二可通过有限元模拟仿真,预测变形量的大小 [16] [17] [18] ,Li, O.等对薄壁件五轴铣削时变形量的预测进行了研究,取得了很好效果 [19] 。

(五) 加工参数优化 [20]

切削力大小与加工参数有关,合理的切削参数可保证薄壁件变形小、加工效率高。王志鑫以铝合金和钛合金为对象,实验建立了切削力与加工参数关系模型,将切削力作为约束条件,最大生产率和最低成本为目标,采用理想点法进行了双目标优化,提出了合理的切削参数范围,减少了腹板加工变形。董辉跃等人以薄壁板为研究对象,铣削过程中考虑了热力耦合,采用有限元法分析了让刀误差,以铣削参数为设计变量,让刀量为目标,进行了优化。武凯等人研究了加工参数对切削力和加工变形的影响,分析了变化规律,并对参数进行了优化,通过理论与实验的结合,获得高速加工薄壁件时切削参数的选择基本原则。

(六) 工艺方案优化 [21] [22]

工艺方案优化就是分析研究原有工艺流程,并对其改进或重组,以达到提高生产效率、降低成本、减小加工变形的目的。要减小薄壁件的加工变形,从工艺角度出发,主要是正确选择加工方法、合理安排加工工序、分配加工余量、加工路径等。大型薄壁件毛坯机械加工前应尽量安排去残余应力工序,为后续加工提供很好的基础;应采取分步骤加工的工序流程,合理选择粗细精加工余量;粗加工之后,在没有失温的时间内要进行残余应力去除工作;加工中的切削热,会引起内力不平衡,加工完毕后,可安排退火处理;对于双面零件,可从两面均匀加工,并安排适当的时效工序;工件较薄时可采用特殊夹具,如低熔点合金或辅助支撑,减少装夹次数,尽可能保证切削过程的连续性。

薄壁件的加工工艺涉及国防关键技术,西方国家非常重视、投入巨大,已体现出很高的水平,然而都对其研究成果秘而不宣,进行技术封锁,很难见到较完整的资料报告,因此开展薄壁件加工工艺方面研究,得到合理工艺方案和准确参数是控制加工变形的关键。

3.3. 加工后变形控制

目前,大型薄壁件加工变形的机理尚未完全知晓,加之其结构及制造工艺的复杂性,加工过程中的变形控制常常不能满足工件精度要求,事后校形仍是解决加工变形的重要途径 [23] 。法国巴黎航空工业学院与国家宇航局联合建立了专门的强度实验室,针对大型薄壁件加工变形安全校正进行了深入研究。我国部分高校也进行了一系列的研究,孙杰等研究了加工变形产生机理和结构件变形特点,总结了变形规律,通过反求和CAD软件获得弯曲变形的特征线和变形值,以此确定校正时的支撑点和校正程度。王中秋等研究了隔框类整体结构件,在变形较小时,可以在侧壁采用滚压局部应力调整的方法,校正取得了较好效果。安全校正需要机理研究和理论的支持,但国内一些工厂还停留在凭借操作者的经验,借助压弯、扭转等设备,带有很大的随机性和盲目性。

4. 结论与展望

影响航空薄壁件加工变形因素众多,它们相互耦合、共同作用。尽管近些年国内很多高校和研究机构取得了很多成果,但大多数是独立的,而且机理和实际应用研究仍需加强。薄壁件结构复杂,变形影响因素多,需要综合考虑。消除毛坯中的残余应力,注重加工过程的控制,辅助安全的校正,变形控制应贯穿整个加工过程,事前控制是基础,事中控制是关键,事后控制是保障,这样才能有效地保证薄壁件的加工精度。

基金项目

辽宁省自然科学基金(2014024006)。