1. 引言

随着轻量化要求和水平的提高,汽车设计制造中大量采用轻量化材料,从而在保证安全性的前提下使其总重下降,燃油消耗降低,废气排放减少,污染程度也相应下降。在轻量化材料中,铝、镁合金因其价格昂贵且成形性能相对较差,在白车身上的应用不如双相(Dual Phase,DP)钢、应变诱导塑性钢和马氏体钢等先进高强度钢。先进高强度双相钢在汽车轻量化结构中得到了广泛应用,虽然其冲压成形工艺设计和制造可以借鉴传统汽车用钢的部分经验,但是DP钢与传统高强度钢在微观组织结构上存在根本区别,其微观组织结构不是由单相而是由铁素体和马氏体两种相组成,而材料的力学性能与其微观组织结构组分和形貌密切相关 [1],使得其力学性能和成形特性具有一些固有的特点,对其进行材料模型构建和成形性分析时,都需要将微观组织结构加以考虑,结合材料微观组织结构对力学性能进行研究,一直是材料科学领域的重要研究内容 [2]。因此,进行先进高强度双相钢微观组织结构表征、重构和力学性能预测对实现其制备和制造一体化设计,深入理解工艺–结构–性能各个环节之间的联系具有重要意义。

结合材料的微观组织结构,国内外学者已开展了材料特性预测方面的研究工作。通过引入织构演变,Boudeau等分析了晶体滑移和强化对金属薄板成形过程中集中性失稳的影响 [3]。Sodjit-Uthaisangsuk基于显微观测的双相钢微观组织结构生成了二维代表性体积元模型,对双相钢的应力–应变行为进行了数值模拟预测,得到了和拉伸实验数据吻合良好的结果 [4]。对单一相的流变行为采用基于位错的材料模型,Paul-Kumar应用代表体积元法分析了由硬马氏体相和软铁素体相间非相容变形引起的塑性应变集中失效 [5]。在微观组织结构重构研究方面,Yeong-Torquato引入了一种统计优化技术,通过一组给定的相关性函数来生成非均匀材料的复合结构 [6]。Jiao等介绍了通过两点相关性函数对非均匀材料进行建模的基本原理 [7]。李英应用连续切片和计算机三维重构技术,构建了镁合金的三维微观组织结构模型,并对其力学性能进行了有限元分析 [8]。Liu等研究了多尺度材料设计中的微观组织结构表征和重构,建立了材料工艺参数与微观组织结构之间的关系 [9]。基于连续分层切片法,李奎荣对钛合金微观组织结构计算机重构技术进行了研究,实现了钛合金微观组织的三维可视化 [10] [11]。杨志刚分别采用EBSD和切片法对多晶体材料的二维和三维微观组织结构进行了重构 [12]。上述文献表明,直接采用观测的微观组织结构金相图生成代表体积元模型进行力学性能预测,其结果仅对应特定观测位置的材料力学性能,不具有统计特性和代表性;材料微观组织结构重构的研究工作多基于连续切片技术来获取二维图像,再结合计算机进行三维重构,连续切片法需要重复抛光腐蚀逐层去除材料,得到高质量的连续二维图像数据仍然是一项耗时费力的工作,成本高,对金相切片的精确定位难度大,要求严格控制切片厚度,试验过程复杂。

本文以先进高强度双相钢为研究对象,通过系列试验测试、图像数据处理和统计分析,结合优化技术和有限元分析,开展基于微观组织结构重构的先进高强度双相钢力学性能预测研究工作。

2. 双相钢微观组织结构测试与表征

2.1. 材料与试样制备

本文研究对象为先进高强度双相(Dual Phase, DP)钢DP600,其化学成分如表1所示。

Table 1. Chemical composition of DP600

表1. 双相钢DP600化学成分

双相钢DP600的基本力学性能参数如表2所示。

Table 2. Basic mechanical properties of DP600

表2. 双相钢DP600基本力学性能参数

为获得用于统计分析和表征的双相钢微观组织结构,依据ASTM E3-11标准制备金相观测试样,沿双相钢轧制坐标系正交方向进行试样切割,并且清洗所取试件表面,去除表皮和外来污物,打磨、抛光试件表面,使试件表面符合光学显微镜观测样品要求。采用树脂冷浇注镶嵌法对试样进行镶嵌,先将试样在模圈内安置妥当,再将按一定配比的环氧树脂和乙二胺(根据需要可加入少量增塑剂)搅拌均匀,注入模圈内,待凝固后脱模;选用320#、600#、800#、1200#、2000#五种砂纸依次进行研磨;采用自动抛光控制方式,5 µm粒度的金刚石研磨膏,抛光时间为300 s,抛光压力为5 N,0.5%的硝酸酒精溶液腐蚀样品,腐蚀时间控制在15 s左右,样品抛光面出现气泡后立即使用蒸馏水冲洗,以确保样品观测面干净无杂质。采用金相显微镜AIH2010进行双相钢微观组织结构的显微观测,得到双相钢DP600的典型微观组织结构如图1(a)所示。

2.2. 微观组织结构表征

利用图像处理技术对双相钢微观组织结构金相图中的铁素体相和马氏体相采用数字0和1进行数码二值化处理,所采用的二值化函数表达式如式(1):

(1)

式中,

表示微观组织结构金相图上的点,

表示观测到的微观组织结构金相图,

表示输出的微观组织结构金相图,T为二值化处理时选用的阈值。双相钢DP600的典型微观组织结构金相图经二值化处理后的图像如图1(b)所示。

Figure 1. Microstructure of DP600: (a) experimental measured metallography; (b) binarized image

图1. 双相钢DP600的微观组织结构:(a) 显微观测金相图;(b) 二值化图像

采用Image-Pro Plus软件对双相钢微观组织结构中的马氏体区域进行选色和测量,并在被测量马氏体区域添加标记色和标记字符,根据测量获得的马氏体区域面积和显微组织图总面积,计算得到双相钢DP600中马氏体体积分数fv2 = 27.14%。

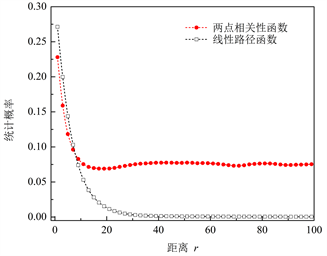

基于DP600微观组织结构的二值化图像,采用两点相关性概率统计函数与线性路径概率统计函数组合模型来描述和表征双相钢中的相组分形貌和分布特性。两点相关性概率统计函数定义为:

(2)

式中,

表示数学期望。两点相关性概率统计函数表征的是组织结构图像上的两点p1和p2位于同一种

组分相的概率,当p1和p2无限接近时,其值为该组分相的体积分数fv。对各向同性均匀材料,两点相关性函数只与点p1和p2的距离

有关,两点相关性概率统计函数转变为

(3)

线性路径概率统计函数描绘的是将一些随机的标量线段抛入考察图像的像素点中,各个标量线段落在特定相位上的概率,反映了微观组织结构图像上组分相的连通性,能够在一定程度上弥补两点相关性概率统计函数的不足。将图1(b)所示的双相钢微观组织结构图导入到开发的两点相关性概率统计函数和线性路径概率统计函数分析程序中,得到双相钢DP600微观组织结构的概率统计函数曲线如图2所示。图2所示曲线为双相钢DP600微观组织结构多个观测点的统计平均值,具有较好的统计特性和代表性,可用于表征双相钢微观组织结构的相组分和形貌,并为其微观组织结构重构提供基础。

Figure 2. Two-point correlation and linear-path probability function curve for microstructure of DP600

图2. 双相钢DP600微观组织结构的两点相关性概率统计函数和线性路径概率统计函数曲线

3. 双相钢微观组织结构重构

3.1. 重构模型与算法

由于直接采用特定观测位置的微观组织结构金相图生成代表体积元模型进行力学性能预测的结果不具有统计特性和代表性,因此,有必要基于双相钢微观组织结构表征的概率统计函数曲线对其微观组织结构进行重构,并以重构后的微观组织结构建立代表体积元模型,用于力学性能的预测。

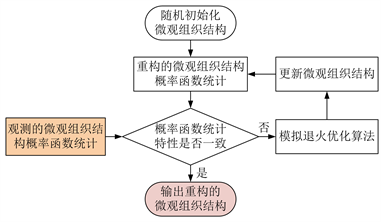

本文采用的双相钢微观组织结构重构方法如图3所示,基本流程是以双相钢中马氏体体积分数为初始条件随机化生成初始微观组织结构,如图4(a)所示,并对初始随机化微观组织结构进行概率统计函数分析,得到其概率统计函数曲线;然后将初始随机化微观组织结构与双相钢微观组织结构表征的概率统计函数曲线进行对比,以其差异作为目标函数,当概率函数统计特性不一致时,采用模拟退火优化算法,对生成的微观组织结构进行迭代计算更新,直至概率函数统计特性一致时输出最终得到的重构微观组织结构。先进高强度双相钢重构过程中采用的模拟退火优化算法的具体步骤为:1) 产生初始解和初始温度;2) 根据邻域结构用Cauchy或Gaussian发生器产生随机扰动生成新解;3) 计算目标函数增量;4) 根据Metropolis准则确定是否接受当前新解。

Figure 3. The flowchart for DP600 microstructure reconstruction based on the simulated annealing algorithm

图3. 基于模拟退火算法的双相钢DP600微观组织结构重构方法

3.2. 重构结果与分析

基于节3.1所述重构方法,重构得到的双相钢DP600微观组织结构如图4(b)所示,与图1(b)所示二值化后的观测金相图比较可见,马氏体硬相在铁素体基体中的分布和形貌二者一致。

Figure 4. The microstructure reconstruction for DP600: (a) initial result; (b) final result

图4. 双相钢DP600的微观组织结构重构:(a) 初始化;(b) 重构结果

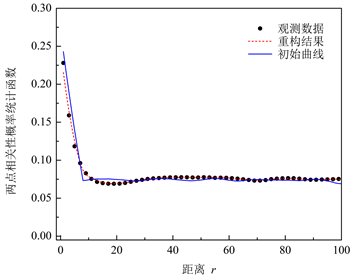

为进一步定量分析重构的微观组织结构为材料实验观测的金相结构的可代表性,比较图4(b)所示重构微观组织结构与图1(b)所示二值化后的观测金相图的两点相关性和线性路径概率统计函数曲线,其结果如图5所示,可见初始随机化微观组织结构的概率统计函数曲线与观测样品的曲线相差较大,经过模拟退火优化算法重构得到的微观组织结构的概率统计函数曲线与观测的统计结果吻合良好,表明重构得到的结果可代表具有统计意义上的双相钢微观组织结构。

Figure 5. Comparison of probability function curves between reconstructed DP600 microstructure and experimental observed metallography

图5. 重构的DP600微观组织结构与试验观测金相图的概率统计函数曲线对比

4. 力学性能预测与分析

4.1. 代表体积元模型构建

导出重构得到的双相钢DP600微观组织结构,建立相应的代表体积元(RVE)模型,对铁素体和马氏体两种不同的组分相分别赋予不同的材料属性(见图6),铁素体和马氏体材料流变曲线如图6所示,从而建立含双材料的代表体积元模型,用于双相钢力学性能的预测,并通过对比单向拉伸与剪切试验数据与模型预测的结果,对先进高强度双相钢微观组织结构表征和重构方法的有效性进行验证。

Figure 6. The RVE model for mechanical property prediction of dual phase steel based on the reconstructed microstructure

图6. 基于微观组织结构重构的双相钢力学性能预测代表体积元模型

4.2. 预测结果与验证

4.2.1

. 单向拉伸力学性能预测与验证

图7(a)所示为基于微观组织结果重构的先进高强度双相钢DP600单向拉伸力学性能预测的模型,其尺寸与单向拉伸试样的有效尺寸保持一致,长L = 22.8 mm、宽W = 6.35 mm、厚t = 1.0 mm,单元尺寸为0.1 mm × 0.1 mm,下端约束竖向运动自由度,上端施加位移加载。试样失效时对应的等效塑性应变分布如图7(b)所示,重构模型预测得到的单向拉伸工程应力–工程应变曲线与获得的相应试验数据对比如图7(c)所示。通过预测结果与试验数据的比较可见二者吻合良好,基于微观组织结构重构的代表体积元模型可对先进高强度双相钢DP600的单向拉伸力学性能进行较好的预测。

Figure 7. The uniaxial tensile mechanical property prediction of DP600: (a) FE model; (b) Distribution of equivalent plastic strain; (c) Comparison of the stress-strain curve

图7. 双相钢DP600单向拉伸力学性能预测:(a) 有限元模型;(b) 等效塑性应变分布;(c) 应力–应变曲线结果对比

4.2.2

. 剪切力学性能预测与验证

修边是反映材料剪切力学性能的一种典型工况,图8所示为基于微观组织结果重构的双相钢DP600

Figure 8. The model for shear mechanical property prediction of DP600

图8. 双相钢DP600剪切力学性能预测模型

剪切力学性能预测代表体积元模型,板料在压紧力作用下一端夹紧置于下模上,上模以一定的修边速度向下运动,上下模之间的相对运动使模具间隙范围内及其附近的板料产生剪切变形,直至断裂失效。在保证分析实际需要的同时兼顾计算效率,仅将模具间隙范围内的板料采用重构的微观组织结构建立双材料代表体积元模型,单元尺寸为0.12 mm × 0.12 mm。

板料剪切变形及断裂失效模拟预测的结果及与修边试验板料的断面对比如图9所示。对修边试样断面一般划分为塌角、光滑带、断裂带和毛刺四部分,双相钢DP600剪切修边时的毛刺部分很小几乎可以忽略,剪切修边模型对该部分的预测与试验结果一致,修边毛刺部分都很小;断裂带部分的模拟预测高度与剪切修边试验板料断面的该部分高度是一致的;修边试验的塌角高度部分比预测的结果要偏大,相应的光滑带高度预测结果偏小,预测结果与试验数据的对比表明,基于微观组织结构重构的代表体积元模型能够较为准确地预测先进高强度双相钢DP600的剪切力学性能和剪切失效行为。

Figure 9. The predicted result of shear mechanical property for DP600

图9. 双相钢DP600剪切力学性能预测结果

5. 结论

通过采用概率统计函数对先进高强度双相钢微观组织结构进行表征和重构,并基于重构的微观组织结构,对其拉伸和剪切力学性能进行了模拟预测,得到的结论如下:

1) 应用概率统计函数能较好的对双相钢的微观组织结构的相组分和形貌进行表征,结合优化算法,能重构得到双相钢具有统计意义的典型微观组织结构;

2) 基于重构的双相钢微观组织结构建立的代表体积元模型能得到与拉伸和剪切试验较为吻合的力学性能预测结果。

基金项目

本文研究工作得到了“国家自然科学基金项目(51605158)”、“湖南省自然科学基金项目(2018JJ3179)”和“湖南省教育厅科研项目(16C0650)”提供的资助。