1. 引言

随着人民物质生活水平的提高,国内家庭用户对于油烟机的运行稳定性提出了更高的要求。吸油烟机的标准中 [1] ,对于吸油烟机的最大风量和最大静压有明确的规定,因此在吸油烟机说明书和宣传中经常用这些数值来衡量油烟机的性能优劣。而近年来,烟机制造商为了提高用户的体验,加强吸烟效果,增强客户使用时刻的口碑和黏性,同时建立自己的品牌优势等,因此提高了油烟机风机的静压和风量,而提高风压风量势必对叶轮直径,转速,噪音等造成影响 [2] 。因此在大风量或大静压状态下,叶轮的动不平衡量成为了影响吸油烟机运行稳定性的核心参数(如吸油烟机异音、抖动 [3] [4] [5] 等)。现有(计算/测试)方法下,吸油烟机叶轮动平衡测试的重复测试精度较低,同一叶轮的重复拆装测试结果之间存在较大的差值。随着叶轮动不平衡量的许用值不断降低,现有重复测量误差已难以接受。目前针对动平衡机的研究表明动平衡测试精度很高,传感器数据处理的算法差异引起的误差也不大,基本控制在5%以内 [6] [7] [8] [9] 。而目前在测试油烟机叶轮的时候,测试值波动大。针对上述问题,本文将通过理论分析以及实验验证,得出一些有益的结论。

2. 动不平衡质量重复测试数据波动的理论分析

2.1. 动平衡机的测试原理

在测试过程中,由于动不平衡质量在两个端面产生的两个离心力

和

,通过公式(1),转换成动平衡机传感器上能够获取电信号的支反力

和

。

和

的值可以通过加速度传感器积分或者位移传感器等获取。

(1)

动平衡机控制系统是基于传感器获取的电信号转化为位移信号。对于转速

稳定状态下的转子动平衡,位移

满足公式(2)。根据采集的信号进行傅里叶转化获取到幅值和相位相关的数据,并且计算出来。最终公式里的振幅值

和相位

可以获取到。从而测试的离心力

和

可以计算获取,最终可以测试出动不平衡的质量

和

(图1)。

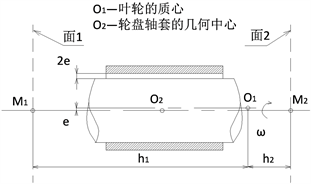

Figure 1. Dynamic balance machine support solution

图1. 动平衡机支撑解算方式

(2)

2.2. 双面动不平衡质量的简化计算

对于叶轮组装件而言,技术图纸上通常给出的是配重质量的上限值,并且测试的动不平衡质量指的也是需要配重的配片质量,因此需要将叶轮的不平衡质量换算至半径为r的圆周上的配重质量。

换算公式如下:

(3)

—表示第i配平面上的叶轮转子的偏心质量(mg);

e—表示叶轮转子整体偏心距(mm);

—表示第i配平面上的需要配平的质量(mg);

r—表示转子上放置配重片的半径位置(mm);

由于叶轮整体轴向的长度较长,动不平衡质量测试以及分析需要将叶轮抽象成两个面质量面 [10] (图2所示的面1和面2),同时整体质量M需要分配到面1 (

)和面2 (

)上。

质量守恒:

(4)

质心矩守恒:

(5)

由(2) (3)可以得到整体叶轮动不平衡量分配到各个面上的质量为

(6)

(7)

由(1) (5) (6)可以得到

Figure 2. Translation between The rotor axis and the theoretical axis of rotation

图2. 转子轴线与理论旋转轴线发生平移

(8)

(9)

至此,可以通过获取已知的几何关系来推算不同状态下的动不平衡质量值。

2.3. 孔轴极限位置引起的动不平衡量

为了便于计算将图2简化成图3所示的示意图。图3和图4中所示的是叶轮安装到动平衡机转轴上后,孔轴之间形成的极限配合关系。其中图3是叶轮轴线与理论动平衡机转子轴线发生了平移,图3是叶轮轴线与理论动平衡机转子轴线发生了相交。

Figure 3. Translation between shaft axis and hole axis

图3. 孔轴轴线平移

根据图3所示的几何关系,孔轴轴线平移使得叶轮整体的偏心距为

根据图4的几何关系可知,

。而孔轴轴线相交引起的叶轮整体偏心距为

Figure 4. Intersecting between shaft axis and hole axis

图4. 孔轴轴线相交

式中,BD (叶轮轮盘的轴套长度),O2A等几何尺寸可以测量获知。根据表1所示的已知数据,带入公式(7)可以计算出表2的数据。

Table 1. Known parameters of an impeller

表1. 某叶轮的已知参数

Table 2. Dynamic imbalance of the limit position between shaft axis and hole axis

表2. 孔轴极限位置的动不平衡量

通过上述分析发现,所选叶轮的孔轴轴线相交引起的误差大于孔轴轴线平移引起的误差。

3. 实验验证和结论分析

因为叶轮的转速的测试低于1400 RPM,因此实验设备采用申克的HV2-10动平衡机,一种气浮立式硬支承动平衡机 [11] [12] ,有别于软支撑的动平衡机 [13] [14] 。根据厂商提供的参数,计算出对应叶轮的动不平衡质量,可见申克的动平衡机误差分析与估计已经能够满足测试需求,见表3。

Table 3. Schenk HV2-10 dynamic balancing machine parameters

表3. 申克的HV2-10动平衡机参数

为了避免叶轮在转动过程中的整体变形、风流的反向作用力等影响,设计图5所示的仿叶轮转子。转子整体形状同前述某叶轮基本一致。孔的公差尺寸按照叶轮轮盘孔的公差带进行加工。为了验证动平衡机本身测试精度,增加不拆装重复测试仿叶轮转子的动不平衡量实验组。最终测试后数据如表4所示。

对比表4的1号实验组和表3的动平衡机测试波动范围,可以认为动平衡机的测试正常。根据表2的理论值,其最大理论极限误差 ± 175 mg,即面2上的动不平衡量最大差值为350 mg。理论计算的值同表4的2号实验组数据逼近。因此,可以认为孔轴轴线相交情况下,计算值与测量值的吻合情况较好。通过对比表2中两种偏移方式下的动不平衡量数据,可以得知相较于孔轴轴线平移,孔轴轴线相交对于叶轮轮盘动不平衡质量的影响更大;通过对比表4中两种情况下的动不平衡量,可以得知频繁拆装的确会加大叶轮的动不平衡量,而且测试的时候拆开叶轮再进行安装复测时,其测试数据的一致性会有干扰。

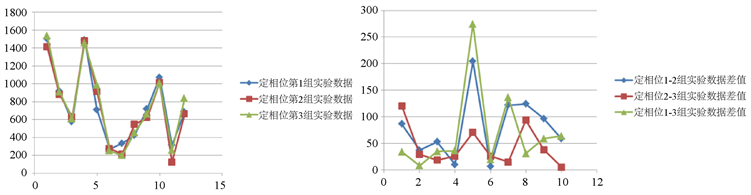

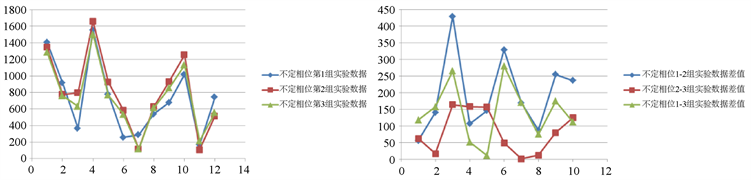

使用真实的叶轮进行测试,观察数据波动情况。该实验测试了12个叶轮的动平衡量。因为变相位比定相位更容易改变孔轴之间的位置关系,因此实验分成两组。一组拆装后不改变叶轮轮盘同电机转轴的相对位置,然后进行测试,即定相位;一组拆装后将叶轮旋转180˚,再进行测试,即变相位。定相位和变相位各测试3次。从图6和图7的差值来看,基本都在前述分析350 mg以内,有个别差值超过了350 mg,意味还有其他因素影响重复测试误差。很显著的是,不定相位的重复拆装引起的动不平衡量波动大于定相位的。

Table 4. Imitation impeller rotor dynamic unbalance test

表4. 仿叶轮转子动不平衡量测试

注:1、每组实验测试为n = 10次;2、状态包括不拆仿叶轮转子测试和拆转子旋转180˚后再测试;3、“面1平均”表示图2、图3所示的配平面上动不平衡量的平均值;4、“面1最大差值”= 重复测试数据组中最大值 − 重复测试数据组中最小值。

Figure 6. Fixed phase dynamic imbalance test data

图6. 定相位动不平衡量测试数据

Figure 7. Uncertain phase dynamic imbalance test data

图7. 不定相位动不平衡量测试数据

4. 结论

相较于孔轴轴线平移,孔轴轴线相交对于叶轮轮盘动不平衡质量的影响更大。孔轴轴线相交情况下,计算值与测量值的吻合情况较好。频繁拆装叶轮的确会加大叶轮的动不平衡量。测试的时候拆开叶轮再进行安装复测时,其测试数据的一致性会有干扰,而且变相位的拆装影响较大。除了孔轴配合引起重复测试的误差外,必然存在其他因素影响测试的稳定性。