1. 前言

近年来,我国大力发展新能源汽车以缓解传统汽车在使用时对于一次能源的过度损耗,用于新能源汽车的电池材料有:镍氢电池材料、锂离子电池材料、燃料电池材料等。锂电池正极材料主要包括:钴酸锂、镍钴锰酸锂、锰酸锂、磷酸亚铁锂,随着国家电动自行车安全规范标准的出台以及锰酸锂电池的使用成熟,将会有越来越多的电动自行车使用锰酸锂电池,随着新能源汽车的快速推进及锰酸锂电池技术的进一步提高,锰酸锂电池将逐步应用到纯电动车和混合动力汽车上,市场前景十分看好 [1]。尖晶石型锰酸锂正极材料由于具有工作电压高,安全性好、成本低廉、环境污染小等突出特点,逐渐替代了商用氧化钴锂,成为新能源汽车电池的首选材料 [2]。

1.1. 锰酸锂电池材料(LiMn2O4)

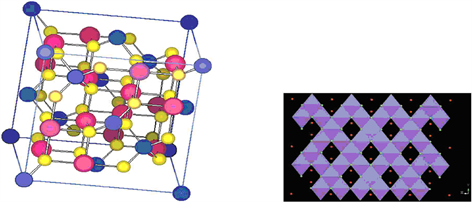

锰酸锂材料中的尖晶石型锰酸锂(LiMn2O4)主要制备方法有固相反应法以及Penchini法、溶胶凝胶法等液相反应法,其中固相反应法工艺流程简单,易于实现规模化生产,所以多用此法进行大规模生产。可以作为固相反应法制备锰酸锂的锰源有MnO2、Mn2O2、Mn2O4、MnCO3等锰化合物,目前国内外厂商大多采用电解二氧化锰(EMD)为锰源制备锰酸锂 [3],锰酸锂结构示意图如图1。

Figure 1. Schematic diagram of LiMn2O4 structure

图1. LiMn2O4结构示意图

1.1.1. 固相法——高温固相法

固相实验法是一种将固相的反应物进行混合后,在一定的反应温度下对反应物进行一段时间的煅烧使其得到充分的反应,从而制得目标产物的方法。

高温固相法属于固相法中的一种,同时还是制备锰酸锂最传统的方法。首先将锰化合物与锂盐按一定的比例进行混合并研磨,随后将其在高温下进行烧结 [4]。这一种方法由于化学工艺相对来说简单,操作方便,生产条件容易控制,因而言更为容易实现工业化。但是通过实际操作发现在采用该方法进行制备锰酸锂材料时,会由于反应物在进行混合时混合均匀性差,从而造成产物性能相差较大,结果导致所制得材料产物颗粒大小和物相分布不均匀,最后导致产品的电化学性能相对较差。为了解决这个问题,相关学者试图并通过使用节段性烧结或添加分散剂改进材料的产品的性能。

制备尖晶石型锰酸锂固相合成反应式:

本试验采用的高温固相法工艺流程基本如图2:

Figure 2. Process flow chart of high temperature solid phase method

图2. 高温固相法工艺流程图

1.1.2. 软化学法

软化学法的基本原理为通过制备目标产物单项前驱体,让反应物能在分子或原子水平上混合,从而使得反应物能在温度条件相对较低、时间较短内发生固相反应,最终得到物相均匀的目标产物。基本的软化学法包括溶胶—凝胶法、共沉淀法等。

1.2. 尖晶石型锰酸锂材料的循环性能差的原因

一般认为有这几种原因导致尖晶石型锰酸锂循环性能较差:Mn3+发生歧化反应和溶解流失、充放电时LiMn2O4晶相的结构变化、电解液高电位下分解等。目前人们一般通过降低比表面积、表面包覆、掺杂和选择抗氧化电解液等途径来改善尖晶石型锰酸锂的循环性能 [5]。

1.2.1. Mn3+的歧化反应和溶解流失

在制备尖晶石型锰酸锂的材料到电池的过程中,在材料中的活性反应物质的Mn直接参与在电解质中的溶解和高压的条件下对电池充电和放电反应,并MN3+将发生歧化反应:MN3+ (固体)→Mn4+的(固体) + MN2+ (溶液)。

在该反应中,Mn3+转化成的Mn2+溶解于电解液中促使该反应持续发生,从而导致电池的活性反应物质Mn发生不可逆损失进而在宏观上表现为锰酸锂电池容量衰减,电池循环性能变差。

1.2.2. LiMn2O4晶相结构变化

锰酸锂LiMn2O4晶相结构的变化本质上是指一种由于发生Jahn-Teller效应的晶型转变。Jahn-Teller效应描述了从垂直方向上的结晶相的转变,而晶体转化指晶体之间的晶体结构的过程中充电和放电周期的转变。在锰酸锂电池的放电的结束时,Jahn-Teller效应从晶体粒子的表面发生,并且然后扩散到整个颗粒。但从热力学角度,整个反应系统还没有达到真正的平衡。晶相被连续地转化并积累,从而引起晶体的原始立方结构被破坏,并且正方晶结构的新阶段新建立的。由于新建立的四方相相对于立方相而言对称性较低、原子较为混乱,基本没有电化学的活性,尖晶石型晶相结构的这种不可逆的转变会造成LiMn2O4容量衰减,从而导致循环性能差。

1.2.3. 高电位下电解液的分解

电解液分解的原因是电池在充电结束时,电极中Mn4+的离子浓度达到一个最大值具有强氧化性的Mn4+广泛的分布于整个溶液体系中。在本实验制备的锂离子电池中使用的电解质溶剂通常为碳酸酯化合物,以及这些化合物将总是被所述电极材料的表面上的锂离子电池的充电和放电期间分解分解得到产物不仅加快Mn的溶解,还会在电极的表面形成一种增加电极阻抗的钝化膜,然后造成电极材料容量衰减。因此,我们可以通过在正电极的高电位检测电解液的耐氧化性验证LiMn2O4正极材料和电解液的相容性。

1.3. 尖晶石锰酸锂材料包覆改性研究

锰酸锂(LiMn2O4)材料特点为:价格低、对环境友好、优异的安全性能、充放电时电压平台高和倍率性能好等,因此该材料可用于商业化应用,拥有良好发展前景。但是,它仍然有一些缺点,如循环性能差,特别是在高温条件下,容量迅速衰减。而对其进行改善的方法主要有:掺杂和包覆 [6]。在所有掺杂、包覆材料中,TiO2由于热稳定、结构稳定性能良好,离子能快速进出等特性,受到了广泛关注 [7]。Yi [8] 等通过共沉淀法制备出Al3+掺杂的球形正极材料LiAlxMn2−xO4。制得的LiAl0.06Mn1.94O4样品具有较好的循环稳定性和倍率性能,通过电化学阻抗(EIS)、循环伏安法(CV)测试发现LiAl0.1Mn1.9O4显示出比LiMn2O4更好的电化学性能 [9]。Al2O3,MgO,ZrO2,TiO2等多种氧化物均能有效的抑制HF对锰酸锂电极材料的侵蚀,提高材料的循环性能 [10]。Al2O3因价格低、化学稳定性好以及两性氧化物所具有的较高的电子电导率而成为尖晶石LiMn2O4表面包覆改性的首选材料之一 [11]。

1.4. 本试验研究目的

在政策对于新型能源电池的能量密度和快充性能双重要求下,由于锰酸锂电池具备的功率性能、放电倍率性能和低温性能好、还有电压频率高的特点,充分满足市场需求。锰酸锂如果能够保持其原有优势,并通过技术创新,提高循环次数,提升容量,增强高低温性能等,将在新能源市场细分领域占有一席之地 [12]。因此,在为了提高速率性能和尖晶石型锰酸锂的循环性能,迫切需要设计一种锰酸锂的阴极材料的涂层改性技术。

本课题主要通过用高温固相法合成锰酸锂材料,借助激光粒度分析、BET、电化学性能进行测试、分析,对包覆前后的锰酸锂合成样品的粒度分布、比表面积以及电化学性能等结果进行研究,从而从实验中得出对于尖晶石型锰酸锂正极材料性能改性优化的最佳的铝包覆量。

2. 实验方案及步骤

2.1. 试验原料

本试验采用了经由红星球磨后的电解二氧化锰、天齐锂业有限公司生产的电池级碳酸锂。实验原料理化性质见下表1和表2:

本试验用的包覆剂是纳米级三氧化二铝(Al2O3),Al含量为52.92%,京煌公司生产。

2.2. 试验仪器

本试验所用的主要仪器如下:

自动涂膜机(AFA-Ⅱ);精密电子天平(BL-5000P);手动冲片机(PX-CP-20);激光散射粒度分布分析仪(LA-300);电热恒温干燥箱(DHG-9076A);箱式电阻炉(SX2-12-13);裁正极专用刀;对辊机(DYG-703);粉体振实密度仪(JZ-1);电池测试仪(BTS-5V3A);pH值电子测试仪(PHS-3CT);真空干燥箱(DZF-6050);真空手套箱(MNIUIUESAR(1220-100))。

2.3. 试验步骤

2.3.1. 锰酸锂制备实验

以二氧化锰(Mn含量为59.54%)与电池级碳酸锂(Li含量为18.7%)为原料,按Li/Mn = 0.54的比例进行配料,将混合料于200目筛中进行过筛混均,再将混合料于马弗炉760℃恒温烧结20个小时,自然冷却后取出,粉碎过筛后得到锰酸锂样品(LMO)。

2.3.2. 包覆试验

实验一:以锰酸锂样品(LMO)为原料,按Ti/LMO = 0.3%的配比加入二氧化钛进行掺杂包覆,过筛混匀,再将掺杂混合料于马弗炉700℃恒温烧结10小时,冷却后取出经粉碎过筛处理得到样品,记为2M-A-0。

实验二:以锰酸锂样品(LMO)为原料,按Al/LMO = 0.5%的配比加入铝含量为52.92%的氧化铝(以Al记)进行掺杂包覆,按Ti/LMO = 0.3%的配比加入二氧化钛进行掺杂包覆,过筛混匀,再将掺杂混合料于马弗炉700℃恒温烧结10小时,冷却后取出经粉碎过筛处理得到样品,记为2M-A-1。

实验三:以锰酸锂样品(LMO)为原料,按Al/LMO = 0.8%的配比加入铝含量为52.92%的氧化铝(以Al记)进行掺杂包覆,按Ti/LMO = 0.3%的配比加入二氧化钛进行掺杂包覆,过筛混匀,再将掺杂混合料于马弗炉700℃恒温烧结10小时,冷却后取出经粉碎过筛处理得到样品,记为2M-A-2。

实验四:以锰酸锂样品(LMO)为原料,按Al/LMO = 1.0%的配比加入铝含量为52.92%的氧化铝(以Al记)进行掺杂包覆,按Ti/LMO = 0.3%的配比加入二氧化钛进行掺杂包覆,过筛混匀,再将掺杂混合料于马弗炉700℃恒温烧结10小时,冷却后取出经粉碎过筛处理得到样品,记为2M-A-3。

实验五:以锰酸锂样品(LMO)为原料,按Al/LMO = 1.5%的配比加入铝含量为52.92%的氧化铝(以Al记)进行掺杂包覆,按Ti/LMO = 0.3%的配比加入二氧化钛进行掺杂包覆,过筛混匀,再将掺杂混合料于马弗炉700℃恒温烧结10小时,冷却后取出经粉碎过筛处理得到样品,记为2M-A-4。

2.4. 制作纽扣电池

将包覆后的锰酸锂、SSP、PVDF按质量比90:5:5在NMP中调浆,搅拌完成后制作涂布,烘干(10小时以上)用以制作纽扣电池(在真空手套箱内完成制作)。

按如下步骤制作纽扣电池:使纽扣电池处于压平在正极的情况下,放置在所述正极壳体用镊子中心的正极片,完全滴电解质渗透到所述正极片,盖与所述镊子的正极片,以及轻轻移动,以确保正极壳体的中心位置。隔膜没有褶皱后,继续滴电解质以引导整个膜被完全饱和;然后夹住锂片与膜片的中心。继续在上面放垫片、弹片并将其压实,轻轻盖上负极壳且确保负极壳完全盖住正极壳,最后挤出多余的电解液,用滤纸擦干。用镊子夹住电池(将负极朝上),放入封口机的凹槽内的同时再次检查电池正负极方向,快速下压手柄。取出已经压好后的电池,用滤纸擦干净附着在电池上的电解液,装入称量瓶中时必须确保电池的正极朝上。等到所需电池全部组装好之后拿出手套箱(必须保持电池平躺),将其静置大于三小时后,采用BTS-5V3A型电池测试仪对扣式电池进行恒流充放电试验,对电极材料的比容量、倍率性能及循环性能进行相应测试。

3. 产品分析检测

3.1. 理化性质检测

对于产品进行Mn含量、Al含量、Ti含量、pH值、粒度、振实密度(TD)检测结果如表3。

Table 3. Physical and chemical properties test results

表3. 物化性质检测结果表

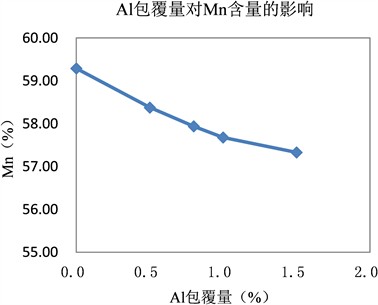

由表3的结果,确保反应条件不变即保持烧结温度处于700℃,10 h烧结时间对锰酸锂材料进行包覆试验,改变铝包覆量,包覆量分别为0%、0.5%、0.8%、1.0%、1.5%时,对该材料的振实密度(TD)、Dm粒子分布、Mn含量的影响分别见图3~图5。

Figure 3. Effect of Al coating on tap density

图3. Al包覆量对振实密度的影响

由图3中可以看出振实密度随包覆量的增加而减小,但减小幅度很小,当涂布量低于1.0%,且振实密度仍大于2.0,具有小的振实密度的材料往往意味着小的粒径,大的比表面积,和一个较小的振实密度表明,该材料是完全涂覆。

Figure 4. Effect of Al coating on the distribution of Dm particles

图4. Al包覆量对Dm粒子分布的影响

由图4中可以看出Dm粒子数量分布随着包覆量的增大而减小,当包覆量为0时Dm为最大值。就图中曲线趋势整体而言,粒度基本上在可控范围内,Al包覆量0.6%~0.8%与0.8~1.0%两个区间范围内Dm粒子分布数量变化相对比可见,0.8% Al包覆量附近对Dm粒子分布的影响趋于一致。

Figure 5. Effect of Al coating on Mn content

图5. Al包覆量对Mn含量的影响

由图5中可以看出Mn含量随着包覆量的增大而减小,但是就整体的下降趋势而言Mn含量在Al包覆量0.8%~1.0%之间下降趋势较小,即在该区间内Al包覆量对于Mn含量减小影响趋于一致。

3.2. 电性能检测分析

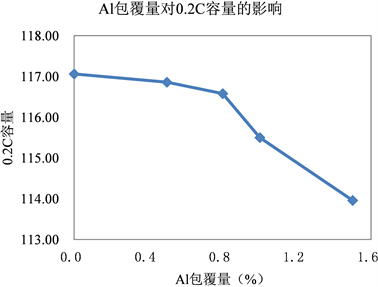

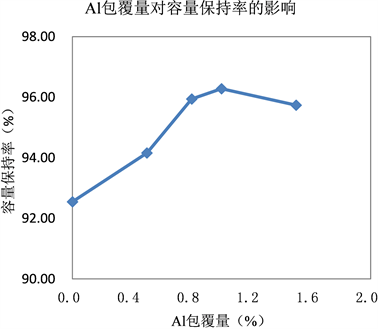

从表4的结果,在同等烧结条件下,不同的Al包覆量对0.2 C扣电放电比容量和容量保持率如图6和图7所示:

由图6中可以看出0.2 C容量随着包覆量的增大而减小,但Al包覆量小于1.0%时,0.2 C放电容量仍大于115.0 mAh/g,基本满足锂电池的容量要求。

Table 4. Electrical performance test analysis results

表4. 电性能检测分析结果表

Figure 6. Effect of Al coating on 0.2 C capacity change

图6. Al包覆量对0.2 C容量变化的影响

Figure 7. Effect of Al coating on capacity retention after 50 charge discharges

图7. Al包覆量对充电放电50次后容量保持率的影响

由图7中可以看出第一批的容量维持率的增加与涂层量后的充电放电50次的增加,并且存在后降低的倾向,但容量保留率是在所述Al涂敷量1.0在整体上升的趋势而言。在%的时间,最大保留率是96.28%,即,当Al涂覆量为1.0%时,容量保持率是电池的充电和放电50个循环之后是最高的。当Al涂布量超过1.0%时,容量维持率趋向于在电池被充电和50个循环后放电减少。因此,在提高锰酸锂的循环性能方面,效果最好的,当在Al涂层量为1.0%。

3.3. 试验结果综合分析

本试验主要是探究包覆氧化铝的工艺参数对锰酸锂材料物化性能和电性能的影响;将涂覆的锰酸锂的物质通过实验合成。当烧结温度和烧结时间为一定的研究上的锰酸锂材料的性质氧化铝涂层量的工艺参数的效果,和电性能较好。涂装工艺参数。通过涂覆锰酸锂材料的物理性能和电性能的检测和分析结果,得出如下结论:

1、当包覆烧结温度、烧结时间一定时,包覆氧化铝后的锰酸锂材料的振实密度随着包覆量的增大而减小,但减小幅度很小,当包覆量为小于1.0%、振实密度仍大于2.0。因此,当包覆量为小于1.0%、振实密度都符合要求。

2、当包覆烧结温度、烧结时间一定时,包覆氧化铝后的锰酸锂材料的Dm粒子数量分布随着包覆量的增大而减小,粒度基本上在可控范围内,而0.8% Al包覆量的Dm粒子分布数量变化最小。

3、当包覆烧结温度、烧结时间一定时,包覆氧化铝后的锰酸锂材料的Mn含量随着包覆量的增大而减小,在包覆量0.8%~1.0%之间的Al包覆锰酸锂材料的Mn含量变化最小。

4、当包覆烧结温度、烧结时间一定时,包覆氧化铝后的锰酸锂材料的0.2 C容量随着包覆量的增大而减小,但是0.2 C容量在Al包覆量为0.6%~0.8%时容量变化较小,当包覆量为小于1.0%、0.2 C容量仍大于115.0 mAh/g,基本上满足锂电池的容量要求。

5、当包覆烧结温度、烧结时间一定时,氧化铝涂覆的锰酸锂的材料被充电,对50次放电后,将容量维持率的增加第一与涂层量的增加,然后降低。容量维持率是1.0%当Al涂布量是1.0%。达到最大的96.28%。

综合以上几点,当包覆氧化铝后的锰酸锂材料的烧结温度为700℃,烧结时间为10小时,包覆量为0.8%的条件下合成的锂离子电池的综合性能较好,此时电池的0.2 C容量首次放电为115.50 mAh/g,50次循环结束后容量为111.20,容量保持率为96.28%。

根据上述试验所得结果,采用Al包覆量为0.8%在烧结温度为700℃,烧结时间为10小时的条件进行综合试验进行验证。

4. 综合实验

4.1. 实验操作步骤

以锰酸锂样品(LMO) EM-QLM20180717-760为原料,按Al/LMO = 0.8%的配比加入京煌出产的铝含量为52.92%的氧化铝(以Al记),Ti/LMO = 0.3%的配比加入天津光复出产的二氧化钛,进行配料混合,多次混合后过200目筛直至原料混合均匀,再将掺杂混合原料在马弗炉中全程通气700℃烧结10小时,冷却后过200目筛得到锰酸锂样品QMH-0.8%,样品记为2M-A-5。

4.2. 物化性能、电化学性能检测结果分析

锰酸锂样品2M-A-5测得振实密度为2.03 g/cm3,粒度为15.50 um,电性能检测、电镜(SEM)结果如下:

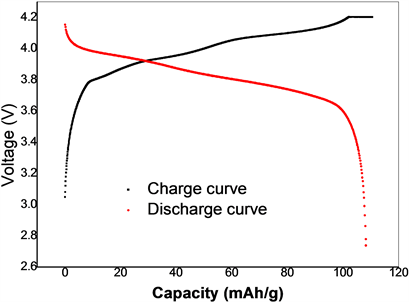

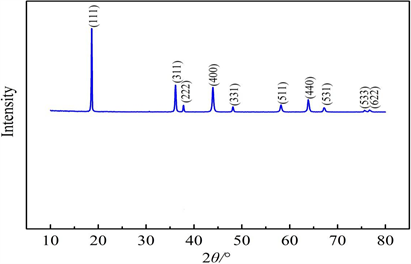

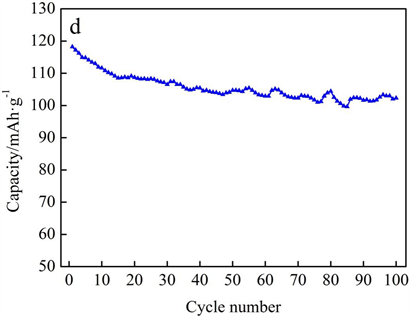

由图8~图10可以看出已被0.8% Al包覆的锰酸锂材料的0.2 C首次放电容量为116.46 mAh/g,50次循环结束后容量为111.95 (mAh/g),其容量保持率为96.13%相较于之前所有试验样品的容量保持率要高,达到最佳包覆效果。

Figure 8. Battery capacity charge and discharge curve

图8. 电池容量充放电曲线图

Figure 9. LiMn2O4 XRD diffraction pattern

图9. 锰酸锂XRD衍射图

Figure 10. LiMn2O4 normal temperature cycle performance curve

图10. 锰酸锂常温循环性能曲线图

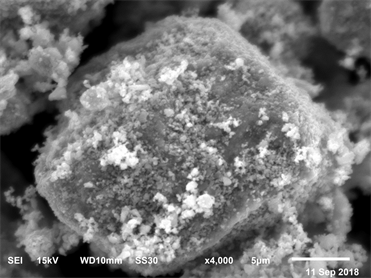

4.3. 产品电镜扫描对比分析

由涂覆有氧化铝和未涂覆的镍–钴–锰三元材料的SEM图像的锰酸锂的材料的SEM图像进行比较,该SEM图像分别放大3000倍,3500倍和4000倍。见下图11~图12。

Figure 11. Not covered (magnification 3000 times)

图11. 不包覆(放大3000倍)

(a)

(a)  (b)

(b)

Figure 12. Covering material (magnification 3000 times, 4000 times); (a) Wrapped (magnification 4000 times); (b) Wrapped (magnification 3000 times)

图12. 包覆材料(放大3000倍、4000倍);(a) 已包覆(放大4000倍);(b) 已包覆(放大3000倍)

由以上三张电镜图可以看得出,经过包覆过的锰酸锂晶体发生形状转变,晶体的表面紧密、圆整,且附着包覆物小颗粒,而且包覆后的晶体颗粒间距比没有包覆的晶体要小,晶体结合紧密,粒径基本上没什么太大的变化。

5. 结论

1) 锰酸锂的材料用氧化铝包覆后,循环特性大幅提高。50循环电池的0.2 C容量保持率从92.55%提高到96.13%,此时,其0.2 C容量从117.06 mAh/g变为116.46 mAh/g,变化不大。

2) 当锰酸锂材料涂覆有氧化铝时,随着涂布量的增加,其变化范围、振实密度和颗粒尺寸的变化较小,涂布量低于1.0%,堆积密度和粒度,满足要求。

3) 当烧结温度为700℃,烧结时间为10小时,并用0.8%的Al含量的制备锰酸锂的材料是较好的,所制得的锂离子电池的综合性能更好。此时锰酸锂材料的振实密度为2.03 g/cm3,粒度为15.50 um,容量为116.46 mAh/g,容量保持率为96.13%,达到最佳包覆效果,为最优工艺条件。

4) 本实验研究结果对于锰酸锂材料的改性具有一定的参考意义。

基金项目

广西科技重大专项(桂科AA17204063)。