1. 罐顶撕裂现象

某企业用于储存热蜡油的高温储存罐,设计温度最高可以储存到170℃,在某天夜班,当班操作人员发现该罐压力迅速升高,量程为2000 KPa的压力检测仪表已经无法检测,遂安排外操到现场查看原因。外操到达现场后发现罐顶呼吸法大量喷发蒸汽,快速上至拱顶,打开包括检尺口的所有可以泄压的通道,同时呼叫内操,期间压力仍然无法检测,于是安排收油转至另一台储罐,在改变流程的同时,该罐突然罐顶撕裂,大量蒸汽喷涌而出,压力随之释放完毕,内操可见压力指示。

2. 罐顶撕裂过程

2.1. 热油罐基本参数

该罐为用于蜡油或渣油的热储存,正常工作时收储上游装置的热蜡油或热渣油,通过付出罐根用输送泵向蜡油加氢或渣油加氢供料,于2008年投用,罐容为10,000 m3,罐壁保温层厚度为120 mm,罐顶保温层厚度为60 mm,全部采用憎水性岩棉保温料,罐内有盘管型加热器,以维持罐内温度,罐内壁板全部为热喷铝防腐,日常储存温度为110℃至160℃。2013年该罐区增加尾气回收装置,罐顶增加压力检测仪表,操作过程为微正压500 Pa左右。为避免进油过程中带水,采用顶部进料,进罐在罐顶约2米向下沿罐壁向下流向液面,有效避免罐底进料带水可能造成的脱沸现象。故障发生时已经使用7年。其主要设计参数如表1。

Table 1. Main design parameters of the hot oil tank

表1. 热油罐设计的主要参数

2.2. 撕裂过程的压力变化

某年9月26日至27日,该罐的液位在2.85米左右,油罐正常工作。27日凌晨0:15分,根据生产安排Ⅲ套常减压蜡油进该罐,岗位按照指令改好流程,2:17分时,油罐压力报警(报警压力为500 Pa),并发现该压力上升非常迅速;2:20分左右该油罐的压力已超出仪表量程范围(压力量程上限为2000 Pa);2:23分,该罐顶中心呼吸阀开始冒蒸汽(灯塔处监控显示);2:27分,罐顶呼吸人孔开始冒蒸汽;2:29分,检尺口盖打开,大量蒸汽从检尺口冒出;2:29分,人工打开检尺口盖,大量蒸汽从检尺口冒出;2:33分,该罐罐顶与罐壁包边槽钢连接焊缝断裂。图1为该罐压力变化过程曲线(蓝色曲线),图2为包边角钢安装及撕裂现场状态 [1]。

Figure 1. Curves of pressure change during tearing process

图1. 撕裂过程压力曲线变化

Figure 2. Installation of edge-wrapped angel steel and scene state of tearing

图2. 包边角钢安装及撕裂现场状态

3. 撕裂过程中罐内压力分析

本撕裂过程分析着重以带水情况下进行分析,如果带有轻烃类其过程中压力变化趋势基本上与上述曲线相同,但对于重质油品而言,轻烃多少可以有一定的溶解。从压力变化曲线的迅速程度分析介质中带水的现象更为明显,因此分析过程从油罐的体积计算,按照曲线时间范围计算水进入的量及压力演变过程从而最终得出撕裂瞬间罐内的最大压力(水的分子量为18)。

3.1. 油罐体积的计算

油罐筒体体积:

。

油罐罐顶部分体积:

。

油罐总体积:

。

油罐气相空间体积:

。

上式中:R1为油罐内径(见表1);V蜡油系按照当时储存液位2.85米计算。

3.2. 各时间点罐内压力变化计算

3.2.1. 报警

罐顶压力检测报警值为500 Pa,当2:17第一次出现检测压力报警时,此时罐内绝对压力P1为101,825 Pa (设大气压为1个标准压力101,937 Pa),按照气体方程  计算出水汽量为:

计算出水汽量为:

3.2.2. 仪表超量程

2:19压力检测仪表已经达到量程最大值,且过该点以后压力一直无法检测到,说明未恢复到量程检测范围内,故在此刻罐内水汽量为:

自“报警”到“仪表超量程”过程为2分钟,因而计算出进入罐内水汽流量V为:

式中:18为水分子量,60 为分钟与秒之间换算值。

(变化值)

为方便分析,以下均将此水汽质量流量设定为当时带水条件。

3.2.3. 呼吸阀超压打开

在2:23呼吸阀打开,此时罐内水汽量n3为:

对应罐内压力P3为:

按标准大气压折算罐内表压为4999 Pa,则此时罐内压力已经上升至近5000 Pa,已经超过设计压力1960 Pa和储罐的试验压力。

3.2.4. 呼吸人孔打开

2:27作为最后安全屏障的一台呼吸人孔打开,此时罐内水汽总量n4和罐内压力P4的计算应该剔除此时两台呼吸法排出的水汽量Qm:

呼吸阀的呼吸量Q计算 [2]

水蒸气在28度时的密度1415 g/m3为,设2个呼吸阀全部被打开,则呼吸量Qm为:

呼吸人孔打开时刻罐内蒸汽量n4为:

则罐内压力P4为7196 Pa (表压)。

3.2.5. 人工打开检尺口

2:29分操作人员冲上罐顶,打开检尺口泄压,此时罐内水汽总量n5和罐内压力P5均进一步上升。

则罐内压力P5为7738 Pa (表压)。

3.2.6. 罐顶撕裂

2:33时罐顶撕裂,相比人工打开检尺口后时间过后4分钟,此时罐内水汽总量n6和罐内压力P6为:

则罐顶与包边槽钢焊缝断裂时压力为8721 Pa (表压)。

表2为罐顶撕裂过程压力变化计算值。

Table 2. Gas pressure in different period of time (gauge pressure)

表2. 油罐内气体在各个时刻的压力(表压)

结论:罐顶与罐体包边槽钢焊缝断裂时压力为:8721 Pa (表压)。

4. 撕裂过程压力分析

上述压力变化过程计算可见在仪表超量程(2000 Pa)时,进入罐内最大水汽流量为706 g/s,随后呼吸阀、呼吸人孔、检尺口等相继打开或人工打开,一最大水汽流量为706 g/s为计算条件(因操作情况相对复杂,以此进行压力分析可以有定性的结论)。

4.1. 压力计算

假设在油罐含水蒸气进油过程中,水蒸气以x (mol/min)的流量从进油管进入罐内,根据质量守恒定律以及气体的状态方程,推导出水蒸气量x (mol/min)与油罐内压力P (Pa)之间的关系为 [3]:

其中:

T为当时最高检测温度128℃ = 401 K

R为气体常数8.314 Pa·m3/mol·K

V为计算出的罐内气相空间10,458 m3

将上述各参数带入计算出罐内承受的最高压力为110,098 Pa,则表压为8162 Pa,与上述罐内压力分析(3.2.5/3.2.6)基本吻合。

4.2. 实验室数据

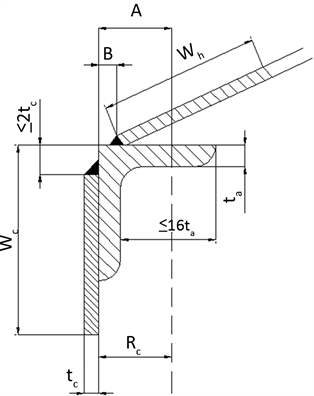

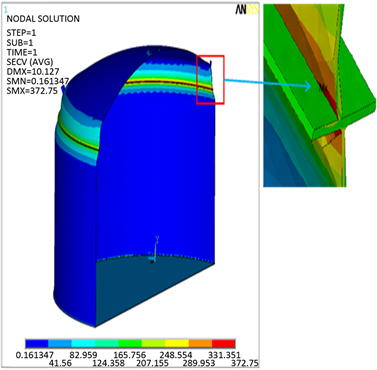

将罐顶撕裂处试样(图3)委托高校实验室分析,并设计出罐内承压有限元计算,罐内最大压力发生在上部进油口位置,有限元计算结果 [3] (图4)撕裂端口应力为373 MPa,接近Q235-B抗拉强度375 MPa。

Figure 4. Stress distribution based on finite element method

图4. 有限元计算应力分布

4.3. 应力分析

图4应力分布图可以反映出以下信息。

1) 罐顶与槽钢连接焊缝处应力属于圆桶与球面之间无过度焊接,为应力集中点,而且所有储罐设计时又要求该处弱焊,当储罐因受内压较大时,最先撕坏就在此处焊缝,所以筒体与槽钢连接焊缝处应力均大于罐封头和罐筒体应力。

2) 从图4也可以看出最大应力(Von Mises应力)发生在进油管侧的油罐封头与槽钢连接焊缝部位,其最大应力为373 MPa,因此处为进油口,温度最高。

3) 罐底与管壁连接焊缝处应力较罐体应力和罐底应力均大,但较罐顶与槽钢连接焊缝处应力小。

4) 当油罐内压P为8162 Pa (表)时,油罐封头与槽钢连接焊缝处最大应力(最大Von Mises应力)已接近(或达到)材料的抗拉强度,油罐封头与槽钢焊缝连接处发生断裂。

综上分析:油罐断裂首先发生在进油管侧的油罐封头与槽钢连接焊缝部位。

5. 预防措施

1) 严格操作参数的控制。油罐在正常的设计操作情况下(包括呼吸阀、呼吸人孔等正常工作),不会发生强度破坏。因此,建议油罐的操作压力应不超过油罐的设计压力范围。

2) 油罐罐顶与罐壁之间槽钢(包边角钢)连接焊缝部位(即油罐封头与边梁焊缝部位)发生断裂的主要原因是油罐进油过程中含有大量的水蒸气所致,导致压力急剧升高。因此,操作时严禁进料带水或蒸汽,有轻烃类组分也不得进入热油罐。遇到压力异常波动时应紧急切出物料。

3) 罐顶增加一定直径的呼吸孔用于紧急情况下泄压,可在该油罐罐顶与现有DN500呼吸人孔对面再安装一台上直径为500 mm的呼吸孔,便于紧急泄压和泄压情况下的泄压均匀。

4) 加强油罐呼吸阀和阻火器管理,防止堵塞、锈蚀以及卡死等现象。

5) 增加远程控制阀门,可用于紧急切出或者紧急泄压。

6. 小结

近几年,随着节能减排的持续推进,作为炼油企业的炼油加工单元之间越来越多采用互供料,随之而来的重质油由常规储存逐步改为热储存,根据闪点的不同,通常储存温度按照小于170℃控制,相应的承压计算,材料选用均能满足储存需要。但常压储罐从其自身特点和规范定义,设计压力均在3KPa以下,超出该压力势必引起材料线性膨胀,焊缝承受拉应力增加,而作为弱焊缝的罐顶“包边角钢”焊缝首先失效撕裂。正确的操作方法、储存满足工艺条件、增设必要的安全设施等均可以使热油罐安全平稳运行。