1. 引言

对一种材料的性能研究主要包括测量其弹性模量,泊松比,拉伸、压缩强度、剪切模量、剪切强度等,相比于材料的拉伸和压缩性能,对材料剪切性能的研究较少,文献难以搜索。相对于金属材料,碳纤维复合材料的性能研究更加复杂,由于碳纤维复合材料的发展时间较短,对其剪切性能的研究更是缺乏。对于复合材料来说,测量其面内剪切性能常用的试验方法有以下几种 [1]:1) 偏轴拉伸试验;2) 薄壁圆筒扭转试验;3) 轨道剪切V型缺口试验 [2]。偏轴拉伸试验应用较为广泛,但是在试验过程中试样不仅会受到剪切力,还会存在轴向力的影响。薄壁圆筒试验的设备要求高,试样制备困难。Jonas Turesson [3] 采用相框试验和斜压试验对材料的剪切性能进行了测试,并对其进行分析比较。Hussain对双轨剪切方法进行了理论和试验方面的研究 [4] [5]。此外,文献 [6] [7] [8] [9] 也对一些材料的剪切性能做出了研究。而V型缺口试样的剪切试验只需要保证V型缺口的精度,再配合特殊的夹具,可以使V型缺口试样处于纯剪切应力状态,从而获得更加精准的材料剪切性能。由于碳纤维复合材料的铺层不同,其力学性能也会发生变化,研究不同铺层形式下V型缺口试样的剪切性能,其意义颇为重要。本文通过ABAQUS软件,分别对尺寸改变和铺层改变条件下的V型缺口试样进行有限元计算,分析其剪切性能,探索应力分布的变化规律,确定力学响应最优的试样形式,获取研究碳纤维复合材料V型缺口试样剪切试验的优质方案,并通过试验验证有限元计算的结果。

2. 尺寸变化对V型缺口试样的影响

V型缺口试样的面内剪切试验标准有国标GB [10] 和美标ASTM [11] 两种,本文中V型缺口试样的尺寸参考美标,标准号为ASTM/D7078,结合实际需求得到如图1的V型缺口试样尺寸图,图中尺寸单位均为mm。其中在厚度方向添加两个加强片,其作用是在试验过程中,防止两端夹持而产生的应力集中导致试样在夹持处破坏,而在ABAQUS软件模拟计算过程中则不需要额外添加加强片的模型。

在ABAQUS中建立V型缺口试样的模型,由于本节只研究尺寸变化对V型缺口试样的影响,为了提高计算速度,设置材料属性为金属,边界条件为左端固定,右端提供向上5 mm的位移,模拟V型缺口试样剪切试验的夹持和受力。V型缺口试样中V型缺口的意义是可以在其中间区域产生应力集中,使试样在该位置发生破坏,而不是在夹持端损坏。由于受力分析重点关注V型区域内的应力状态,即需要对V型区域内的网格细化。提交作业并计算,获得V型缺口试样的应力分布。

本节研究V型缺口尺寸的改变对试样应力计算的影响,在V型缺口试样标准尺寸的基础上,采取控制变量的方法,通过改变试样V型槽的圆角大小、V型槽的深度,以获得相应的应力响应,研究变化趋势,确定应力计算结果最接近纯剪切状态的试样尺寸。

Figure 1. Dimension drawing of V-notch specimen

图1. 标准试验系统结果曲线V型缺口试样尺寸图

本文V型槽的开槽角度设置为90˚,开槽角度的选择对应力分布起着重要的作用,从理论角度上可以证明存在一个临界角度值,使得在试样上能够获取最均匀的应力分布 [5]。但是由于不同的材料和铺层存在不同的临界角,因此通常选取90˚作为统一的开槽角度,以适应工程要求。

2.1. 标准尺寸下的应力分布

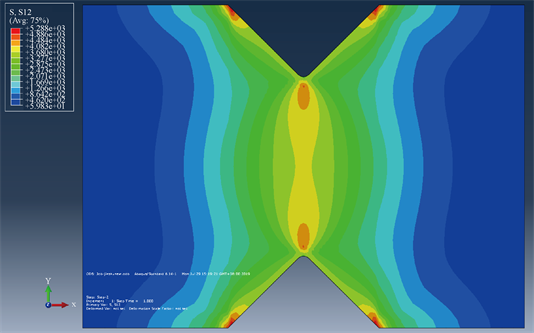

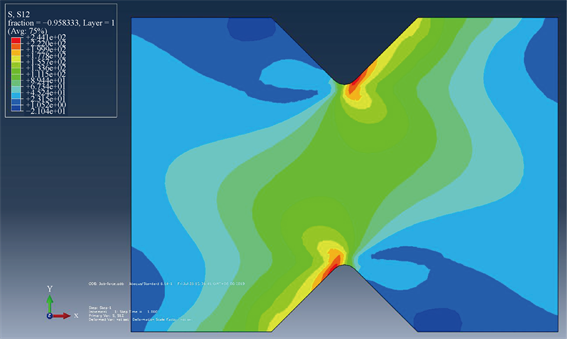

按照标准尺寸对V型缺口试样进行建模,其模型尺寸遵循图1中的尺寸的要求,其计算结果如图2所示。根据云图结果分析,在V型缺口处的应力最大,且越靠近V型口应力越大,整体的应力呈反对称分布。而在横向方向上,中间位置应力最大,逐渐向两边减小。

Figure 2. Nephogram of shear stress distribution of standard size specimen

图2. 标准尺寸试样的剪切应力分布云图

如图所示在V型区域的四角产生了应力集中,这是由于几何形状的改变,以及边界条件的设置而导致的,这种应力集中并不会导致试样在该位置发生破坏,所以对计算结果并不产生影响。经过计算分析后,V型槽开口夹角由最开始的90˚增加至变形后的119.3˚。

2.2. 圆角增加尺寸下的应力分布

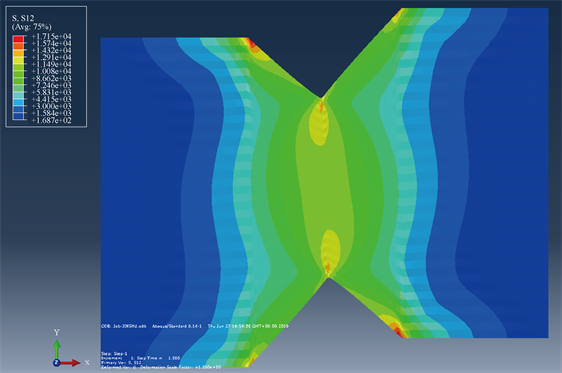

当V型槽的圆角增加至2.5 mm后,根据其计算结果分析,其应力的分布情况与标准尺寸的应力分布相似,如图3所示。经过计算分析,圆角增加后试样V型槽开口夹角由90˚增加至变形后的126.337˚,其V型槽开口夹角变形程度比标准尺寸下的变形程度大,其应力分布也更加均匀。

Figure 3. Nephogram of shear stress distribution after fillet increase

图3. 圆角加大试样的剪切应力分布云图

相比于标准尺寸试样,圆角增加后的V型缺口试样在V型槽附近的应力集中趋于平缓,整体的最大应力也有所减小。在中心位置处S12的应力只减少了25.7 Mpa,而S11却减少了554.906 Mpa,相比于标准尺寸试样,圆角增加后V型缺口试样的计算结果更加贴近纯剪切情况。

2.3. 圆角减少尺寸下的应力分布

图4是V型槽圆角减小至0.5 mm后的应力分布云图,根据其应力云图分析,其应力分布趋势仍与标准尺寸和圆角增加后的试样相似。经过计算分析,圆角增加后试样V型槽开口夹角由90˚增加至变形后的115.716˚,其V型槽开口夹角变形程度比标准尺寸下的变形程度小,其应力分布也更加不均匀。

相比于标准尺寸试样,圆角减小后,在V型槽附近的应力集中更加剧烈,导致该位置的应力有所提高。中心位置处,S11和S12均有几十兆帕的增加。相比于标准尺寸试样,圆角减小后,由于应力集中的影响,V型缺口试样的应力变化梯度更大,即在相同的加载条件下,圆角减小的V型缺口试样更容易发生破坏。

2.4. V型槽深度增加尺寸下的应力分布

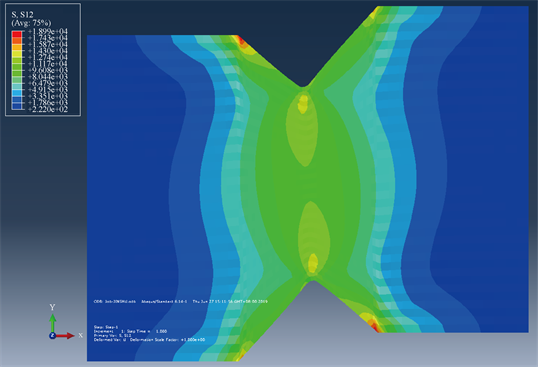

当V型槽的圆角增加至2.5 mm后,根据其计算结果分析,其应力的分布情况仍与标准尺寸的应力分布相似,如图5所示。由于V型槽深度的增加,在纵向方向上,应力变化趋势更加迅速。经过计算分析,圆角增加后试样V型槽开口夹角由90˚增加至变形后的108.94˚,其V型槽开口夹角变形程度比标准尺寸下的变形程度小,其应力分布也更加不均匀。

Figure 4. Nephogram of shear stress distribution after fillet decrease

图4. 圆角减小试样的剪切应力分布云图

Figure 5. Nephogram of shear stress distribution of specimen with V-notch depth increasing

图5. V型缺口深度增加试样的剪切应力分布云图

相比于标准尺寸试样,V型槽深度加深后,在V型中间的应力变化更加迅速,V型槽附近的应力略有减少,中心位置的S12减少了388 Mpa,S11增加了63.354 Mpa。相比于标准尺寸试样,V型槽深度增加后,其应力状态反而向着非纯剪切的方向发展。

2.5. V型槽深度减小尺寸下的应力分布

图6是V型槽深度减小至12 mm后的应力分布云图,根据其计算结果分析,其应力分布情况与标准尺寸仍类似。由于V型槽深度的减小,在纵向方向上,应力变化趋势更加平缓。圆角增加后试样V型槽开口夹角由90˚增加至变形后的119.174˚,其V型槽开口夹角变形程度比标准尺寸下的变形程度大,其应力分布也更加均匀。

Figure 6. Nephogram of shear stress distribution of specimen with V-notch depth decreasing

图6. V型缺口深度减小试样的剪切应力分布云图

相比于标准尺寸试样,V型槽深度减小后,应力分布范围广,变化慢,在V型槽附近的应力略有几十兆帕的升高,在中心位置处S12增加了155.5 Mpa,S11减少了24.478 Mpa。相比于标准尺寸试样,V型槽深度减小后,其应力状态向着非纯剪切的方向发展,但变化较小。

综上所述,通过计算分析和对比,圆角增加后,V型缺口试样的应力状态更接近纯剪切状态,所以圆角增加的V型缺口试样更适合在V型缺口试样剪切试验使用。

3. 铺层变化对V型缺口试样的影响

对于碳纤维复合材料来说,由于其各向异性,不同铺层结构的碳纤维复合材料其性能也大不相同,对其各个方向上性能的研究都十分必要。相对于碳纤维复合材料超强的抗拉伸性能来说,其抗剪切性能远小于抗拉伸性能。将碳纤维复合材料用于制作联轴器等传动部件,在实际运转过程中受到扭转而产生剪切应力,所以关注其剪切性能是重中之重。

通过ABAQUS软件对其进行有限元计算,其设置过程与金属类似,只是将V型缺口试样赋予碳纤维复合材料性质,在输出变量的时候输出每层的应力状态,边界条件等其他方面与金属材料V型缺口试样的设置保持一致。对于碳纤维复合材料的V型缺口试样,关注重点是不同铺层下的应力分布,分别计算正交铺层(0/90˚)、斜交铺层(±45˚)以及产品中的典型铺层条件下的应力响应,并加以对比分析。

3.1. [0/90˚] ns铺层下的应力分析

[0/90˚]铺层形式下的应力计算结果如图7所示,其计算结果与金属类似,在纵向方向上V型槽附近的应力大,中间位置处的应力小。而在横向方向上,中间位置应力最大,逐渐向两边减小,整体应力仍呈对称分布。与金属材料的V型缺口试样相比,由于[0/90˚]的铺层形式于夹具轨道相平行,仍处于纯剪切应力状态,其应力整体分布类似,但由于碳纤维复合材料更为优异的力学性能,其应力响应也更小。

Figure 7. Nephogram of shear stress distribution of [0/90˚] ply specimen

图7. [0/90˚]铺层试样的剪切应力分布云图

如图8所示,相比于参考文献 [12] 的正则化等值曲线,本文的计算结果与其相近,应力分布趋势相同,只是由于模型和加载的区别,有一些细微的差别,证明此次计算方法在本模型下适用,也验证了本次计算结果的准确性。

Figure 8. Comparison of shear stress isolines of [0/90˚] ply specimens

图8. [0/90˚]铺层试样的剪切应力等值线对比图

3.2. [±45˚] ns铺层下的应力分析

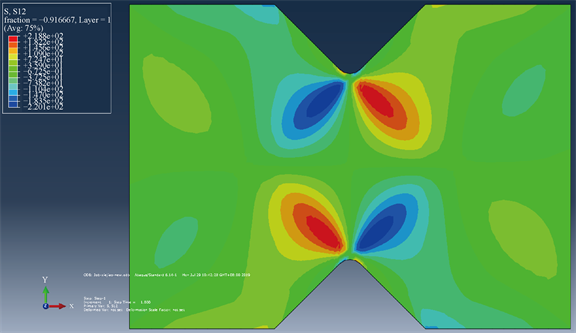

[±45˚]铺层形式下的应力计算结果如图9所示,相比于金属和[0/90˚]铺层的V型缺口试样,其计算结果大不相同,在V型缺口之间的菱形区域内产生了4个高应力区域,呈反对称分布,经过观察分析,相邻两个区域内的应力大小相等、方向相反,这正是由于[±45˚]铺层的特殊性而导致的。

Figure 9. Nephogram of shear stress distribution of [± 45˚] ply specimen

图9. [±45˚]铺层试样的剪切应力分布云图

相比于金属材料的V型缺口试样,中心位置的应力非常小,向V型缺口附近的高应力区逐渐增大,并且由于碳纤维复合材料优异的力学性能,其应力要比金属小很多。而相对于[0/90˚]铺层的V型缺口试样,其剪切应力也要小100 Mpa左右,这是因为[±45˚]的铺层形式具有更强的抗剪切性能,有一部分应力被纤维方向所承担,并不是处于纯剪切应力状态,所以其剪切应力要小于[0/90˚]的铺层形式。

如图10所示,相比于参考文献 [1] 的正则化等值曲线,本文计算结果的应力分布趋势与其相近,具体分布范围有所差异,这是模型和加载方式的差别所导致的,但总体结果依然相似,其计算结果仍是正确合理的。

3.3. 典型铺层下的应力分析

典型铺层是基于碳纤维复合材料膜盘联轴器实际铺层而得到的特殊铺层,其铺层角度介于[0/90˚]和[±45˚]之间。如图11所示,应力分布并无特殊性。无论是其剪切应力还是正应力,均处于[0/90˚]和[±45˚]之间,其计算结果与铺层形式相稳合。

从图中可以看出,在V型缺口处产生应力集中,即这个位置为起始破坏位置,正符合V型缺口试样剪切试验的预期要求。从整体铺层的角度计算各个铺层叠加后的合力,其剪切合力远大于正应力合力,即典型铺层碳纤维复合材料V型缺口试样在V型缺口剪切试验中仍处于纯剪切应力状态,计算和测试出的剪切强度可以作为材料的剪切性能指标,也可指导该铺层形式下各种机械零部件的设计和优化。

4. 试验验证

试验按照ASTMD7078标准试验大纲进行,采用典型铺层V型缺口试样,对其进行面内剪切试验,如图12为静力试验的试验台,设备型号为MTS E45.105,数据采集采用VTI公司的EX1629动态应变仪,应变片采用BE120-10AA和BE120-20AA通用应变片。

Figure 10. Comparison of shear stress isolines of [±45˚] ply specimens

图10. [±45˚]铺层试样的剪切应力等值线对比图

Figure 11. Nephogram of shear stress distribution of typical ply samples

图11. 典型铺层试样的剪切应力分布云图

试验共有3个试样,编号分别为SV-1、SV-2、SV-3。对其进行静力试验,第一个试样加载速率为2 mm/min,剩余两个试样加载速率为1 mm/min,试验结果见表1。

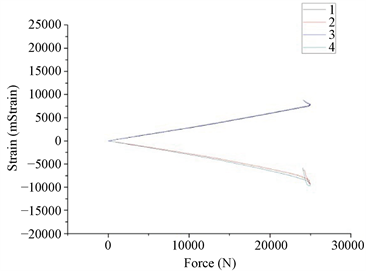

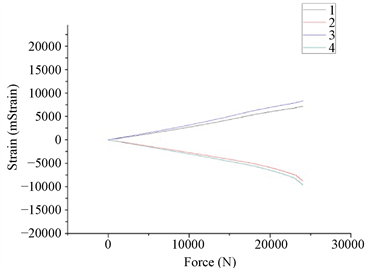

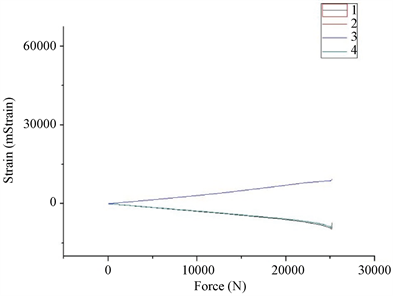

如图13是试验过程中的加载力及应变响应,试样每侧贴两个应变片,分别对应拉和压,整体的数据分布和曲线走向基本满足要求。在重合度方面,除SV-2外,其他两个试样两侧的应变曲线基本重合;在对称度方面,拉压曲线基本对称。

Figure 12. Test bench, fixture, and sample installation

图12. 试验台和夹具及试样安装情况

Table 1. In plane shear test record of typical V-notch specimen

表1. 典型铺层V型缺口试样面内剪切试验记录表

SV-1

SV-1  SV-2

SV-2  SV-3

SV-3

Figure 13. Force-strain diagram of specimen

图13. 试样力–应变图

如表2所示,测出试样的剪切强度分别为232.4 MPa、223.5 MPa、231.2 MPa,计算结果为244 MPa,试验与仿真结果吻合,误差率为0.06,证明仿真分析和试验结果均可靠。

Table 2. Table of shear strength of typical V-notch specimen

表2. 典型铺层V型缺口试样剪切强度表

5. 结论

根据以上分析结果,得出以下结论:

1) V型缺口试样尺寸不同,其应力响应略有不同。其中,圆角增加后的V型缺口试样应力状态更接近纯剪切,这种情况下测出的剪切应力作为材料的剪切强度更为合适。

2) V型缺口试样铺层不同,其力学性能也不相同。[0/90˚]铺层试样的抗剪切性能最差,[±45˚]铺层试样由于纤维方向承担了一部分受力,其抗剪切性能相对较强。典型铺层试样的剪切性能处于两者之间,并且在保证拉剪比足够小的情况下认为典型铺层处于纯剪切状态。

3) 根据上一条的分析结果,可以认为含[±45˚]铺层的复合材料结构比含[0/90˚]铺层的复合材料结构的剪切性能更强,通过合理设计铺层角度的所占比能够优化碳纤维复合材料层合板和产品的力学性能。

4) 通过试验测出试样的极限载荷F为25,000 N左右,应力为230 MPa左右,与仿真结果相近。

通过V型缺口试样的分析和计算,证明了用V型缺口试样进行计算和试验,能得到材料在纯剪切状态下的力学性能。也通过典型铺层V型缺口试样的有限元计算,得出该铺层形式下的剪切性能,对要着重考虑铺层结构剪切性能的碳纤维复合材料产品零部件的研究具有十分重要的意义。