1. 引言

石墨烯材料是近年来的研究热门,自从2004年第一次从实验室制备出单层石墨烯以来,备受科研人员的关注。研究发现石墨烯的结构类似于蜂巢状,是二维片层材料。它具有优良的导热性能,单层石墨烯的导热系数可以达到5300 w/mk,优于碳纳米管 [1];同时它的力学性能也十分优秀,是已知强度最高的材料 [2]。 化学性质方面,与氧气结合形成氧化石墨烯,能够与活泼金属反应,内部碳原子之间的结构非常稳定。这些优异的性能使得它作为新型纳米添加剂在润滑油中能起到良好的减磨抗磨作用。因此石墨烯在理论研究和实际运用上非常有价值。

本文以石墨烯为研究对象,首先从纳米层级的角度阐述了石墨烯的摩擦机理,随后介绍了石墨烯作为润滑油添加剂的主要研究方向和研究中遇到的问题,展望了石墨烯材料在润滑油领域的前景。

2. 石墨烯的摩擦机理

从石墨烯的分类来看,主要分为单层石墨烯、双层石墨烯和多层石墨烯,不同层级的石墨烯的性质也不同。一般认为石墨烯层级越多,其性能就越不及单层石墨烯。目前石墨烯的纳米摩擦性能研究主要从层间滑动摩擦和表面滑动摩擦着手。

2.1. 层间滑动摩擦

Xu等 [3] 采用分子动力学模拟方法研究了3~8层石墨烯的层间滑动。通过一个恒定的速度施加在多层石墨烯顶层,诱导层间相对滑动。可以看出滑动通常是“粘滑”,分为三个阶段,即初始阶段、发展阶段和稳定滑动阶段,经过滑移和堆积的相互作用导致了层间有组织的滑移行为。研究发现,石墨烯层与层之间的摩擦力大小主要受堆垛形式、层间距离、相对大小和表面形貌的影响。从堆垛形式看,石墨烯层间的滑动摩擦随着错配角度的减小而减小。从层间距离上看,Guo等 [4] 发现石墨烯层间的距离越小摩擦力越大,当层间距小于0.3 nm时,每层之间的最大摩擦力增加明显。从相对大小上看,Leven等 [5] 发现无论两层石墨烯的相对滑动方向如何,相对大小差距较大的整体滑动摩擦力较小,并且更容易到稳定的超润滑状态。从表面形貌上看,Cho等 [6] 通过将石墨烯与不同形貌的基底进行摩擦,表征石墨烯与下表面的粘附水平,发现在原子层面平坦的基底摩擦力较小。另外发现,在研究过程中引入缺陷也能改变石墨烯层间的摩擦力。同样石墨烯的层数对滑动摩擦力也有较大的影响,Xu等 [7] 发现石墨烯的层数越小,层间的滑动摩擦力越小,当层数为2层或3层时滑动摩擦力几乎为零。这与前面所认为的层数越多性能就越不及单层石墨烯。

2.2. 表面滑动摩擦

目前的研究除了石墨烯层间的滑动摩擦,还有在石墨烯的表面滑动摩擦。主要有电子–声子耦合机理、面外折皱机理、弹性变形的能量耗散机理、剪切变形机理 [8]。

2.2.1. 面外折皱机理

Filleter等 [9] 利用纳米探针通过角分辨光电发射光谱对在碳化硅(Sic)上外延生长的单层和双层石墨烯的摩擦和耗散进行研究。他们发现无论是单层还是双层石墨烯都能够降低Sic上的摩擦,且双层石墨烯的减磨效果更好。分析认为对于单层石墨烯来说通过电子激励来消耗能量,而对于双层石墨烯来说电子和声子耦合较小几乎消失,也因此能量消耗降低,从而摩擦力比单层也更小。图1展示了单层和双层石墨烯平均横向力和载荷之间的关系。

Figure 1. Diagram of lateral forces and loads of single-layer and double-layer grapheme [9]

图1. 单层、双层石墨烯横向力和载荷关系图 [9]

2.2.2. 电子–声子耦合机理

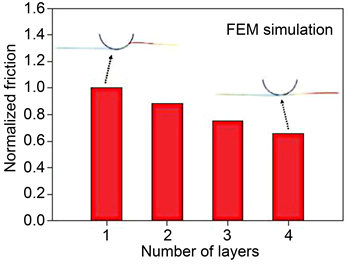

Lee等 [10] 利用原子力显微镜和摩擦力显微镜研究了不同层数的石墨烯样品的摩擦特性。发现石墨烯层的层数越大摩擦力越小,排除了基材效应、粘附力变化、扫描速率和负载等一些可能的解释,他们认为导致这一现象的原因是波纹毯效应。Li等 [11] 同样用原子力显微镜和摩擦力显微镜测量了石墨烯与SiO2/Si基底、石墨烯与云母基底以及悬浮在微加工孔上的石墨烯样品的摩擦力。他们发现沉积在SiO2/Si基底的石墨烯样品表现出与自由悬浮的样品相似的摩擦性能,二者均显示出随着石墨烯层数的减小而增加摩擦力的趋势。分析认为对于层数较少的石墨烯,因为较低的弯曲刚度石墨烯层间容易粘附,导致较高的摩擦阻力,更容易向外平面方向折叠。相比之下,在石墨烯与云母基底的紧密结合的区域,折皱效应就不是很明显,因此石墨烯样品与云母的摩擦较小。随后Lee等 [12] 利用摩擦力显微镜和原子力显微镜比较了石墨烯、二硫化钼、二烯化铌、六方氮化硼等原子薄片在弱附着基板和强附着基板上的纳米级摩擦特性。对单个原子薄片测量结果显示,四种材料的摩擦随着层数的单调减少而增加。图2显示了石墨烯表面摩擦力随层数的增加而减少,在有限元分析的基础上可以看到在一层和四层滑动时接触区域周围的局部变形。结合以上分析,Lee等认为在探针的作用下,石墨烯层数越少,其面外挠曲越大,从而增加了探针与石墨烯间的接触面积,导致更大的摩擦系数。

2.2.3. 弹性变形的能量耗散机理

虽然前面Lee等人认为导致摩擦随着层数增加而减少是因为探针和石墨烯接触面积增加而导致的,但是也有人不认同这个观点。

Liu等 [13] 采用更细的探针,通过改变初始尖端-表面距离和石墨烯层的数量,对短帽单壁碳纳米管与石墨烯层的相互作用进行了原子模拟研究。他们认为随着层数的增加,挠曲变形减小从而接触面积减小,但是这并不是摩擦力减小的主要原因,主要还是受到空间重分布的弹性变形的能量耗散的影响。实验和理论研究均表明,当探头刚度增加时,从粘滑运动向“光滑滑动”运动过渡,相应的摩擦力减小。应该指出的是“平稳滑动”不应该被理解为一种匀速运动,而应该被理解为一种周期性的加减速运动。虽然目前的研究中没有粘滑运动,但这并不意味着没有能量耗散。由于纳米管和石墨烯都是弹性材料,具有有限的刚度,在滑动过程中,由于纳米管和石墨烯顶部的振荡运动引起纳米管和石墨烯振动,从而将动能转化为热能。正是这种周期性的尖部加减速运动引起了能量耗散。

Figure 2. The surface friction of graphene varies with the number of graphene layers [12]

图2. 石墨烯表面摩擦力随石墨烯层数的变化 [12]

2.2.4. 剪切变形机理

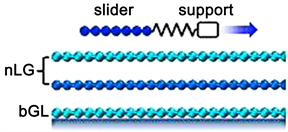

与前面几种摩擦机理不同的是,Reguzzoni等 [14] 研究发现石墨烯表面的摩擦随着层数的增加而增加,他们认为,探针黏滑运动产生的剪切变形通过剪切振动引起能量耗散,石墨烯膜越厚,其表层处于更长的黏着相,即剪切位移越大,而对于更薄的石墨烯膜,较强的恢复力使表层快速缩回,探针迅速跳至下一个最小势能位,从而产生更小的摩擦力 [8]。 也就是说在没有任何其他可能的能量耗散情况下,单层石墨烯的摩擦最小。图3展示了石墨烯薄片的滑动模型,多层石墨烯薄膜(nLG)位于单层石墨烯(bGL)上,下面一层是刚性的,考虑到衬底的存在,衬底紧紧地固定在薄膜上。这一发现与石墨烯在不同衬底上的粘附和摩擦的最新测量结果一致:当石墨烯与衬底紧密结合时,多层薄膜的摩擦特性得到改善。与多层相比,单层石墨烯薄膜可以作为更好的润滑剂。

Figure 3. Slide model of graphene sheet [14]

图3. 石墨烯薄片滑动模型 [14]

前面所说的摩擦机理是在纳米级研究的前提下所得出的结论,研究人员普遍认为石墨烯的摩擦性能十分优异,能达到减磨抗摩的作用。但是各种理论计算模型和实验研究方案、参数不同导致研究结论也不尽相同,存在一定的分歧。

3. 润滑油添加剂

石墨烯的结构非常稳定,并且它的强度也很高,具有很好的韧性,因此石墨烯非常适合作为新型纳米添加剂,添加到基础油中,可以提高润滑油的润滑性能和抗摩减磨性能。但是它的表面有大量的含氧官能团,这导致其在基础油中的分散性能差,容易形成团聚。因此目前对石墨烯作为添加剂在润滑油领域的研究主要集中在两个方面,一是制备特定结构和层数的石墨烯,以及确定石墨烯的最佳添加量使之能提高润滑油的性能,另一个是运用物理和化学的方法提高石墨烯的分散性能。

3.1. 分散性能

石墨烯在润滑油中的分散性决定了其作为润滑添加剂的减摩抗磨效果。由于它的表面含有大量的羟基、羧基等含氧官能团,所以长久放置容易团聚,这就限制了它在实际状况下的应用。为了解决它的分散性问题,目前主要采用螯合接枝、表面改性等化学手段和高速搅拌、超声处理等物理手段。

化学手段方面主要运用一些油酸、硬脂酸、蓖麻油酸、硅烷偶联剂、钛酸酯偶联剂等表面修饰剂和吐温、石油醚等分散剂。Lin等 [15] 将油酸和硬脂酸对石墨烯进行表面修饰,分散到润滑油中,经过高速离心和沉降后发现修饰后的石墨烯比原来的石墨烯分散性显著提高。分析认为修饰后的石墨烯的长烃延伸在基础油中,阻止其团聚。孔尚等 [16] 利用高分子量丁二酰亚胺辅助石墨烯分散于基础油中,首先将石墨烯按照一定比例添加到基础油中,通过高速搅拌和超声处理使之均匀分散,接着将分散剂按不同质量分数加入到石墨烯悬浮液中,经过超声处理后得到均匀的分散液。静置一段时间后将其与未添加分散剂的悬浮液通过可见光分光光度计进行对比,发现两者的分散性相差0.582。分析认为分散剂在石墨烯颗粒表面形成吸附膜产生排斥作用,从而达到分散的作用 [17]。

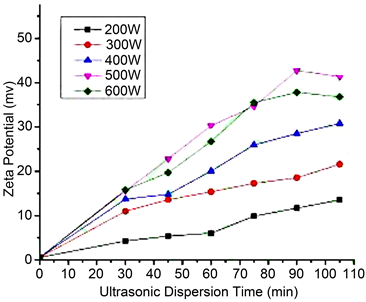

佟玉等 [18] 用分光光度法定量评定润滑油中石墨烯的浓度根据石墨烯的浓度与润滑油吸光度之间的正相关特性,考察了石墨烯的初始浓度、超声处理时间以及表面活性剂掺量等因素对石墨烯改性润滑油悬浮分散特性的影响和最佳工艺参数范围,并将优化出的分散性良好、长期稳定悬浮的石墨烯改性润滑油用于摩擦学性能测试。结果表明,适当的超声分散和表面改性可提高石墨烯改性润滑油的分散悬浮效果。张丽秀 [19] 等在实验中通过调节超声分散机的超声时间和超声功率等参数,将所得的石墨烯润滑油混合液进行Zeta电位测量,通过电位来表征其分散稳定性。超声分散法其实就是利用超声波的空化作用以高能高震降低石墨烯的表面能,将聚集的石墨烯拆开,从而达到改善分散效果的目的。从实验中发现随着超声功率和超声时间的增加,石墨烯在润滑油中的分散稳定性有所提升(图4)。另外时间越长,这种高功率的分散行为会导致温度的上升,也会影响分散效果。

Figure 4. Zeta potential of different ultrasonic powers varying with ultrasonic time [19]

图4. 不同超声功率随着超声时间变化的Zeta电位 [19]

张斌等 [20] 等同样用超声分散研究超声功率和超声时间对石墨烯分散效果和结构的影响。研究发现与时间的长短相比功率的大小更能决定石墨烯的分散程度,因为功率直接决定空化效应的强度,但是强功率容易破坏石墨烯的结构,而时间延长对结构的破坏性则较低。一些研究人员将不同的分散方法结合起来探究最佳的分散方法,仇磊等 [21] 将表面改性分散、分散剂分散和两者结合分散的石墨烯放入润滑油中经过表征并利用可见分光光度计和Zeta电位仪来检测其分散性。经研究发现经过表面改性的石墨烯,同样温度范围内质量损失约为23%,机理分析认为经过改性后的石墨烯表面损失大量含氧官能团,使之能很好地分散开来。而通过分散剂分散的石墨烯,机理与前面提到的一样分散剂在颗粒表面形成吸附膜来阻止石墨烯团聚。但是当分散剂超量时,会产生凝聚现象,反而会加速团聚。

目前研究人员运用表面修饰、分散剂,通过合理的物理搅拌、超声震荡等方法,已经极大地提高了石墨烯在润滑油中的分散性。但是在提高分散性的同时依然保持石墨烯在润滑油中的摩擦性能,以及在实际运用中降低成本使石墨烯润滑油真正普及,还需要进一步研究。

3.2. 摩擦学性能

石墨烯在润滑油中的作用机理,主流的观点是薄膜润滑机理。即未添加时,油膜在摩擦副之间,主要是边界润滑;当添加适量的石墨烯后,填充到摩擦副的坑洼处,并且均匀的分布在摩擦副表面,此时摩擦性能较好是为薄膜润滑;当添加的石墨烯过量后,此时石墨烯出现堆聚,导致摩擦副粗糙度加大,摩擦性能较差是为混合润滑。因此更多的研究人员把石墨烯的最佳添加量作为主要的研究目标。

Eswaraiah等 [22] 利用太阳能辐射剥离技术制备了超薄石墨烯,并将其分散在基础油中,随后通过四球摩擦磨损试验机进行摩擦实验,利用TEM、XRD和EDX等技术对磨损后的试样进行表征观察其表面形貌和元素含量。摩擦实验表明当石墨烯含量为0.025 mg/ml时摩擦性能达到最优,摩擦系数减少80%,磨斑直径减少33%。之后又发现随着石墨烯浓度的增加,摩擦系数和磨斑直径也会增加,分析认为这是由于石墨烯颗粒的凝聚和分离造成的。Senatore等 [23] 利用超声分散将含量为0.1%的氧化石墨烯分散在润滑油中,用圆盘上的球式摩擦机验证了其减摩抗磨效果。通过改变压力、温度和速度等参数分析了添加后的润滑油从边界、混合润滑和弹流润滑域的摩擦磨损变化。研究结果发现三者摩擦系数平均降低16%,混合润滑磨斑直径降低最多大约30%。这也证明石墨烯作为润滑油添加剂的效果。张伟等 [24] 利用油酸对石墨烯进行改性分散在PA09润滑油中,同样的在四球摩擦磨损试验机上进行试验。试验结果显示,当石墨烯添加量为0.02%时摩擦系数减少了17%;添加量为0.06%时磨斑直径减小14%。

然而这些研究多是在室温下进行的试验,真实高温工况环境下的石墨烯摩擦性能研究很少,付景国等 [25] 采用十八胺对石墨烯进行修饰分散在润滑油中,采用同上的四球摩擦磨损试验机研究高温工况下的摩擦学性能。在稳定的载荷、转速和温度等参数条件下,得出的结论与前者相同。为了分析石墨烯在极端条件下的摩擦性能,对效果最佳的含量为0.03%的石墨烯进行抗黏着试验,发现抗黏着时间提高44.9%。说明在极端高温条件下石墨烯依然具有良好的抗摩减磨性能。

3.3. 石墨烯与纳米复合材料

目前除了对石墨烯在润滑油中的分散性和摩擦性能进行研究外,研究人员还将石墨烯和其他纳米粒子复合分散在润滑油中,以此来提高减磨抗摩性能。尤其是和石墨烯一样的层状二维材料,包括单原子层单质、有机二维材料和过渡金属二硫族化合物等 [26]。

宋浩杰等 [27] 采用水解的方法将石墨烯和氧化铁复合(图5),分散到润滑油后,用球板摩擦试验机进行摩擦磨损试验。通过对比单纯的石墨烯和氧化铁摩擦后的试验表征发现新的复合材料具有更好的摩擦学性能,分析认为复合纳米材料在摩擦表面形成物理摩擦膜,既能承受钢球的载荷,又能防止钢球直接接触,以此来达到减磨抗摩的目的。巴召文等 [28] 结合石墨烯和MoS2各方面的优势,采用水热法制备复合粒子,同时表征化学组成和表面结构。以质量分数为0.5%的量加入润滑油后,在微动摩擦磨损机上进行摩擦磨损试验。发现相对于石墨烯和MoS2,复合粒子材料减磨抗摩性能更优。这是因为在初期,复合纳米粒子填充在摩擦副的坑洼处,随着摩擦副的相对运动,复合纳米粒子和基底产生化学反应,从而形成润滑膜也就是薄膜润滑。冯晓辉 [29] 将纳米cu粒子和石墨烯制成复合粒子添加到润滑油中,同等条件下通过对比纳米cu粒子、石墨烯和复合粒子后发现,产生的摩擦系数和磨斑直径都不相同。平均摩擦系数和磨斑直径显示复合粒子更小,这说明润滑油中纳米cu粒子和石墨烯复合材料比单纯的纳米cu粒子和石墨烯材料减磨抗摩性能更优异。

Figure 5. Composite nanomaterial formation process diagram [27]

图5. 复合纳米材料形成过程图 [27]

4. 结语

石墨烯稳定的结构、优良的导热性和优秀的力学性能使得它作为润滑油纳米添加剂具有极大的应用价值。但是从目前的研究和市场应用来看,其作为润滑油添加剂并没有的到广泛的运用。主要有以下几个因素:一是其纳米摩擦机理和摩擦学性能还存在一定的分歧;二是其在润滑油中的分散性在不同的工作环境下没有得到很好的解决;三是其作为纳米复合材料,在润滑油中的摩擦性能没有得到优化且成本过高。为了推动石墨烯作为润滑油添加剂的应用,作者认为首先要解决其与润滑油的分散性问题,并且深入研究物理分散和化学改性等方法,与实际运用结合起来,降低成本,从而能达到长期稳定分散的效果。其次应该将石墨烯与其他纳米材料复合研究作为重点,探究摩擦磨损机理。

基金项目

受国家自然科学基金(51865053)资助。

NOTES

*通讯作者。