1. 引言

近年来,随着社会进步和生产方式的快速发展,可持续发展已经成为全人类共同关注的话题。我国高度重视,并将可持续发展确定为国家的重大发展战略。面对资源、能源短缺等问题,固体废弃物的资源化是实现环境减负型混凝土的主要途径,可以消除对生态环境的不利影响,同时节省了大量的原生资源 [1] [2]。目前,发达国家和香港地区已将建筑垃圾开发再利用作为共同研究课题,国内外学者也取得了可喜成果 [3]。泡沫陶瓷是一种新型的由众多气孔在空间通过各种方式排列而成的一类绿色陶瓷材料,由于其特殊的结构和性能,具有密度小、气孔率高、比表面积大以及导热系数低等特点,在多个领域得到了广泛的应用 [4] [5]。本次主要为工厂对废弃泡沫陶瓷再生利用进行实验和探讨,同时提高企业的经济效益,防止废弃泡沫陶瓷填埋对生态环境的污染,减少天然砂石的开采,对我国资源和环境可持续发展具有重大意义。

本文以C50级普通混凝土为基准,通过适量泡沫陶瓷轻骨料等体积取代普通碎石骨料制作混凝土,试验中泡沫陶瓷轻骨料取代率分别为0%、10%、20%以及30%,测试不同取代率下混凝土的表观密度及抗压强度在3、7、14、28 d随龄期的变化规律,以探求一种保证泡沫陶瓷轻骨料混凝土性能的前提下,提高废弃泡沫陶瓷利用率的途径 [6] [7] [8]。

2. 材性试验

本试验选用山西安晟科技有限公司生产的泡沫陶瓷,将泡沫陶瓷经专用破碎机破碎后过筛,选择5~20 mm连续级配的颗粒作为原料(如图1)。废弃泡沫陶瓷经破碎后,表面有较多开口孔洞(如图2),同时比表面积增加,增大了水分向内部毛细吸附扩散的强度 [9] [10] [11],其颗粒具有轻质、隔热、隔音、保温性能好等特点。根据GB/T 17431.2-2010《轻集料及其试验方法第2部分:轻集料试验方法》,选取一定量的泡沫陶瓷轻骨料,对其重要性能进行测定。经检测,所选泡沫陶瓷轻骨料的堆积密度为151 kg/m3;表观密度为400 kg/m3;筒压强度为0.18 MPa;1 h吸水率为35.4%。

Figure 2. Foam ceramic light aggregate surface holes

图2. 泡沫陶瓷轻骨料表面孔

3. 原材料及配合比

3.1. 原材料

(1) 水泥:强度等级为P·O42.5级普通硅酸盐水泥,其28 d的抗压强度为48.7 MPa。

(2) 细集料:细度模数为2.65的优质机制砂,表观密度为2620 kg/m3,紧密堆积密度为1630 kg/m3。

(3) 粗骨料:粒径为5~20 mm连续级配的碎石;泡沫陶瓷经破碎后筛分选取粒径为5~20 mm连续集。

(4) 轻骨料:堆积密度为151 kg/m3,表观密度为400 kg/m3,筒压强度为0.18 MPa,1 h吸水率为35.4%。

(5) 拌合水:采用自来水,符合JGJ 63-2006《混凝土用水标准》的要求。

(6) 外加剂:采用聚羧酸高效减水剂。

3.2. 配合比设计

选用泡沫陶瓷轻骨料配制混凝土,其配合比设计很大程度上要通过经验的积累和多次试验进行试配。本试验使用安晟科技有限公司的泡沫陶瓷轻骨料为轻粗骨料,采用“绝对体积法”设计了三种泡沫陶瓷轻骨料混凝土的配合比。一共设计4组混凝土,其中S组为无泡沫陶瓷轻骨料组,即基准混凝土;A、B、C三组分别是泡沫陶瓷轻骨料等体积取代碎石(轻骨料占粗骨料的总体积的百分率)为10%、20%和30%,设计为单因素试验,具体配合比见表1。

Table 1. Proportion of foamed ceramic lightweight aggregate concrete

表1. 泡沫陶瓷轻骨料混凝土配合比

3.3. 试件制作

试块选取尺寸为100 mm × 100 mm × 100 mm的立方体试块,采用强制式搅拌机进行拌和。为防止泡沫陶瓷轻骨料上浮,先将泡沫陶瓷轻骨料与粗细骨料均倒入搅拌机中搅拌40 s,使骨料之间的孔隙率尽量减小,随后倒入水泥再搅拌1 min,使其在骨料中分布较均匀,最后将减水剂加入水中拌和,先加入一半的量进行搅拌,然后把剩余水量均匀逐步加入拌合物中拌和2 min左右。在振动台振动0.5 min密实后用刮刀插实周边、抹平表面,塌落度控制在(110~150 mm)范围内,混凝土拌合物表面无泡沫陶瓷轻骨料单独外露,全部被砂浆包裹。静置24 h后脱模,拆模后立即放入温度为(20 ± 2)℃不流动的水中,分别养护3,7,14和28 d时进行试验。

3.4. 试验方法

立方体试验参照GB/T 50081-2002《普通混凝土力学性能试验方法标准》。分别养护3,7,14和28 d之后,取出试件,测试每个类别混凝土试件的质量和体积,并计算其自然状态下的表观密度。混凝土抗压强度试验在WAW-1000 kN微机控制电液伺服万能试验机上进行,试验应连续而均匀地加荷,加荷速度为0.5 MPa/s。当试件接近破坏而开始迅速变形时,停止调整试验机油门,直到试件破坏,并记录破坏荷载。每个类别的试样,均进行3组有效试验,取3个试件测值的算术平均值作为该组试件的强度值。根据规定,当混凝土强度等级小于C60时,对尺寸为100 mm × 100 mm × 100 mm的非标准立方体试块测得的立方体抗压强度值乘以相应的尺寸换算系数0.95。试验所得数据见表2。

Table 2. Compressive strength and apparent density of foamed ceramic lightweight aggregate concrete cubes

表2. 泡沫陶瓷轻骨料混凝土立方体抗压强度及表观密度

4. 试验分析

4.1. 表观密度

表观密度是指材料的质量与表观体积(实体积加闭口孔隙体积加开口孔体积)之比。根据表2的数据可知,S组(不掺泡沫陶瓷轻骨料)混凝土的表观密度为2412 kg/m3。相较于S组,A组混凝土的表观密度为2389 kg/m3,降低了0.9%;B组混凝土的表观密度为2348 kg/m3,降低了2.7%,C组混凝土的表观密度为2222 kg/m3,降低了7.9%。总的来说,由于泡沫陶瓷轻骨料质量较轻,随着其取代率的增加,泡沫陶瓷轻骨料混凝土表观密度呈减小的趋势,并且当取代率较大时表观密度降低较为明显。这表明,掺入泡沫陶瓷轻骨料可以有效改善普通混凝土自重大的特点。

4.2. 破坏形态

由抗压破坏形貌图3可知,当混凝土不掺泡沫陶瓷轻骨料(S组)时,如图3(a)中立方体试件发生界面破坏,断裂面凹凸不平,大部分为粗骨料碎石与水泥砂浆拉脱形成,其余为骨料之间的水泥砂浆被拉断而形成,没有粗骨料被拉断现象;当泡沫陶瓷轻骨料取代率为10% (A组)时,图3(b)的断裂面相对规整并与普通混凝土断裂破坏形式基本相同,未发现碎石粗骨料被拉断现象,断裂面出现少量泡沫陶瓷轻骨料;当泡沫陶瓷轻骨料取代率为20% (B组)、30% (C组)时,图3(c)、图3(d)的破坏面不仅仅是骨料与水泥浆体之间界面的黏结破坏,还有泡沫陶瓷轻骨料本身的断裂破坏,且随取代率的增加,断裂面内单位面积泡沫陶瓷轻骨料的断裂数量增多。

(a) S组 (b) A组(c) B组 (d) C组

(a) S组 (b) A组(c) B组 (d) C组

Figure 3. Compressive failure morphology of concrete

图3. 混凝土抗压破坏形貌

对比S组可以看出,通过观察混凝土立方体破坏界面,当泡沫陶瓷轻骨料取代率提高时,由于泡沫陶瓷轻骨料的筒压强度较低,泡沫陶瓷轻骨料自身的破坏降低了泡沫陶瓷轻骨料混凝土的抗压强度。

4.3. 抗压强度

抗压强度是混凝土基本力学性能之一,是建立合理的混凝土强度理论的基础。对于含有孔洞的泡沫陶瓷轻骨料,它取代率的多少会影响其试块抗压强度的大小。

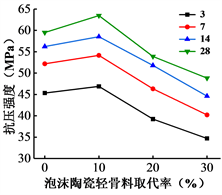

图4为相同取代率的泡沫陶瓷轻骨料混凝土在不同龄期的抗压强度。可以看出,随着水泥水化反应的进行,泡沫陶瓷轻骨料混凝土的抗压强度随着龄期呈增加的趋势。对于S组,随着养护龄期3,7,14,28 d的增长,该组混凝土抗压强度分别增加15%,8%,6%,其增长速率逐渐降低。相较于S组,A组混凝土的抗压强度随着养护龄期3,7,14,28 d的增长,该组混凝土抗压强度分别增加16%,8%,8%,其增长速率与S组较为一致。B组混凝土的抗压强度随着养护龄期3,7,14,28 d的增长,该组试块抗压强度分别增加18%,12%,4%,表现为在养护前期抗压强度增长较快,后期增长速率逐渐放缓。C组试块的抗压强度随着养护龄期3,7,14,28 d的增长,该组混凝土抗压强度分别增加16%,11%,9%,其增长速率与B组一致。综上所述,4组混凝土基本表现为在养护初期3~7 d时,其抗压强度增幅最为迅速,随着养护时间延长试块抗压强度增长速度逐渐降低,但总体抗压强度呈上升趋势。这说明,掺入泡沫陶瓷轻骨料的吸水返水作用可以为水泥水化过程持续提供养护用水,能够有效的提高混凝土内部水化程度,加速水泥的水化反应。

图5为相同龄期时不同取代率的泡沫陶瓷轻骨料混凝土的抗压强度。可以看出,随着泡沫陶瓷轻骨料取代粗骨料比例的增加,混凝土抗压强度出现了一个增幅以后逐渐降低。对比各组泡沫陶瓷轻骨料混凝土抗压强度可知,当试块养护3 d时,相较于S组,A组混凝土抗压强度提高3%,B组降低13%,C组降低23%。当试块养护7 d时,相较于S组,A组混凝土抗压强度提高4%,B组降低11%,C组降低23%。当试块养护14 d时,相较于S组,A组混凝土抗压强度提高4%,B组降低8%,C组降低21%。当试块养护28 d时,相较于S组,A组混凝土抗压强度提高7%,B组降低9%,C组降低18%。综上所述,当泡沫陶瓷轻骨料10%等体积取代碎石粗骨料时,混凝土抗压强度最优;取代率大于10%后,抗压

Figure 4. Compressive strength of concrete at different ages

图4. 不同龄期混凝土抗压强度

Figure 5. Compressive strength of concrete with different substitution rates

图5. 不同取代率混凝土抗压强度

强度随其取代率的增加而降低。这说明,泡沫陶瓷轻骨料在较小取代率范围内可以一定程度提高混凝土材料的抗压强度,但随着取代率的提高,会使混凝土抗压强度迅速降低。

4.4. 界面区形貌分析(SEM)

采用SEM对28 d普通骨料混凝土和泡沫陶瓷轻骨料混凝土中的骨料–水泥石界面微观形貌进行观察 [12] [13] [14],并将典型微区进一步放大至3000倍,以便于观察界面区孔洞处水化产物,结果见图6、图7。

(a)

(a)  (b)

(b)  (c)

(c)

Figure 6. Morphology of interface area between ordinary aggregate and cement stone. (a) Interface area-1; (b) Interface area-2; (c) Hydration products

图6. 普通骨料–水泥石界面区形貌。(a) 界面区-1;(b) 界面区-2;(c) 水化产物

(a)

(a)  (b)

(b)  (c)

(c)

Figure 7. Morphology of foam ceramic light aggregate-cement stone interface area. (a) Interface area-1; (b) Interface area-2; (c) Hydration products

图7. 泡沫陶瓷轻骨料–水泥石界面区形貌。(a) 界面区-1;(b) 界面区-2;(c) 水化产物

通过SEM观察,如图6(a)可知,在骨料与水泥石的界面过渡区,当受到荷载作用时,将出现细小裂纹;图6(b)可知,普通骨料–水泥石界面区结构比较疏松,孔径较大,这说明界面区是普通骨料混凝土中最为薄弱的区域。如图6(c)可知,界面区有粗大晶体富集,且呈定向排列,导致了界面区裂纹和孔洞较多。

通过SEM观察,泡沫陶瓷轻骨料–水泥石界面结构特征明显有别于普通骨料–水泥石界面。如图7(a)可知,由于泡沫陶瓷轻骨料表面开孔较多,泡沫陶瓷轻骨料的表面存在大量的开口孔洞,导致水泥浆能渗透到轻骨料的孔隙中,形成相互嵌套的界面结构,使二者的结合更为紧密,弥补了一部分轻骨料表面孔的初始缺陷,提高了泡沫陶瓷轻骨料外壳的密实度。如图7(b)可知,骨料与水泥水化产物机械啮合在一起,界面区的结构致密,水泥浆与骨料界面区无裂纹。如图7(c)可知,泡沫陶瓷轻骨料混凝土水化产物为纤维状,这只有在水泥水化反应程度较高的情况下才会生成,表明了泡沫陶瓷轻骨料中的水分具有内养护作用,使得水泥水化反应比较充分。这说明泡沫陶瓷轻骨料的供水吸水作用,使得界面的粘结性增强,提高了泡沫陶瓷轻骨料混凝土的耐久性。

5. 结论

通过对泡沫陶瓷轻骨料混凝土自然表观密度、破坏形态、抗压强度、SEM等试验数据分析得如下结果:

(1) 随着泡沫陶瓷轻骨料取代率增加,相较于不掺泡沫陶瓷轻骨料的标准混凝土,泡沫陶瓷轻骨料混凝土的表观密度逐渐降低,表明基于泡沫陶瓷轻骨料轻质的特点,提高其取代率可以有效降低混凝土的表观密度。

(2) 随着泡沫陶瓷轻骨料取代率增加,相较于不掺泡沫陶瓷轻骨料的标准混凝土,泡沫陶瓷轻骨料混凝土的抗压破坏界面出现轻骨料断裂的现象逐渐显著,表明由于泡沫陶瓷轻骨料自身强度弱于天然骨料,使混凝土的抗压强度随之降低。

(3) 随着泡沫陶瓷轻骨料取代率增加,相较于不掺泡沫陶瓷轻骨料的标准混凝土,泡沫陶瓷轻骨料混凝土的抗压强度先增加后减小,当其取代率在10%作用时,混凝土抗压强度达到最大。

(4) 根据SEM试验观察,相较于不掺泡沫陶瓷轻骨料的标准混凝土,泡沫陶瓷轻骨料的孔隙结构使其与水泥之间界面的粘结力增强,并且提高了水泥的水化程度。

NOTES

*第一作者。

#通讯作者。