1. 引言

SmFeN系永磁材料自问世以来以其优异的磁性能和良好的温度稳定性受到人们的重视,在电力、电子信息、冶金机械、自动化等领域具有广泛的应用前景 [1] [2] [3],成为最具竞争力的新一代稀土永磁材料。目前,Sm-Fe-N永磁材料磁性能的提高处于瓶颈期,部分原因在于Sm元素易挥发、易氧化造成合金成分以及相组成的不稳定 [4] [5];其次,组织的不均匀性也是限制磁性能提高的重要因素 [6] [7] [8]。合金的晶粒尺寸、偏析程度等都会影响N原子以间隙原子的形式向Sm2Fe17晶体中扩散的氮化过程 [9] [10] [11],合理的对合金微观组织进行调控,得到晶粒细小均匀分布的组织是改善氮化不均匀,获得高性能磁体的关键。

本文利用高真空电弧熔炼及单辊旋淬一体炉,获得不同冷却速率下的钐铁合金薄带,分析其组织结构的演变规律,为在后续的研究中进一步协调并优化氮化工艺,克服组织不均匀性以及氮化不充分对材料磁性能的影响奠定基础。

2. 实验

实验中采用含钐30% (%,质量分数)的商用钐铁合金作为原料,采用ICP-MS进行全元素扫描,分析合金中的元素组成。

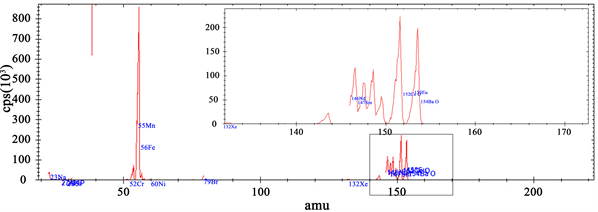

Figure 1. The scintigram of all elements in SmFe material

图1. 钐铁原料中的全元素扫描图

由图1可以看出,原料中除Sm、Fe外,还有微量的Mn、Cr、Br、Nd、Eu等元素及1.88%的C。

将钐铁母合金在真空手套箱中粗破碎成小块合金,保证每块合金大小基本一致,用砂纸打磨去除尖角,防止熔炼过程中尖角部分受热不均匀,不易熔化,影响成分的变化。将处理好的小块钐铁合金装入高温石英管中,放入高真空电弧熔炼及单辊旋淬一体炉,抽真空至3 × 10−3 Pa,充入高纯氩气,进行感应加热,待合金完全熔融,进行喷铸,选择单辊转速为12.0 m/s,24.0 m/s,36.0 m/s的冷却条件,合金液接触到高速旋转的铜辊后迅速冷却,形成薄带。快淬过程中的实验参数设置列于表1中。使用FEI Quanta 650 FEG型场发射扫描电子显微镜对薄带的形貌结构和微观组织结构进行观察分析。

Table 1. Experimental parameters settings

表1. 实验参数设置

3. 结果与讨论

3.1. 快淬钐铁合金薄带的表面形貌

图2是快淬态钐铁合金薄带表面形貌的SEM图,图2(a)图是接触快淬铜辊的贴辊面,图2(b)~(d)分别为快淬速度12.0m/s、24.0m/s和36.0m/s的钐铁合金薄带自由面。

从图2(a)中可以看出,薄带表面平滑但有规则的带状条纹,这是由于铜辊的硬度低,对表面进行清理时易产生划痕,造成薄带表面出现明显的辊痕。自由面的表面形貌与贴辊面有很大差异,呈现为不平整的“鼓包”形貌,对比图2(b)~(d)可以看出,因晶粒的团聚作用而形成“鼓包”状颗粒随快淬速度的增加尺寸减小。当快淬速度为12.0 m/s时,薄带自由面的表面粗糙,凹凸不平,布满了气泡状的皱褶和清晰的、紧密团聚的类球状颗粒,颗粒尺寸大小不均,约在10~80 μm范围内。随着快淬速度增加至24.0 m/s,团聚态颗粒尺寸逐渐均匀,分布范围减小到2.5~7.5 µm,平均尺寸降为3 µm。当快淬速度进一步增大到36.0 m/s时,薄带表面变得十分平整,只有轻微的凸起分布在灰色基体上,没有明显的晶界,呈现出非晶合金的结构特点。

(a) 薄带贴辊面;(b) 12.0 m/s薄带自由面;(c) 24.0 m/s薄带自由面;(d) 36.0 m/s薄带自由面

(a) 薄带贴辊面;(b) 12.0 m/s薄带自由面;(c) 24.0 m/s薄带自由面;(d) 36.0 m/s薄带自由面

Figure 2. Surface morphology of melt-spun SmFe alloy

图2. 快淬钐铁合金薄带的表面形貌观察

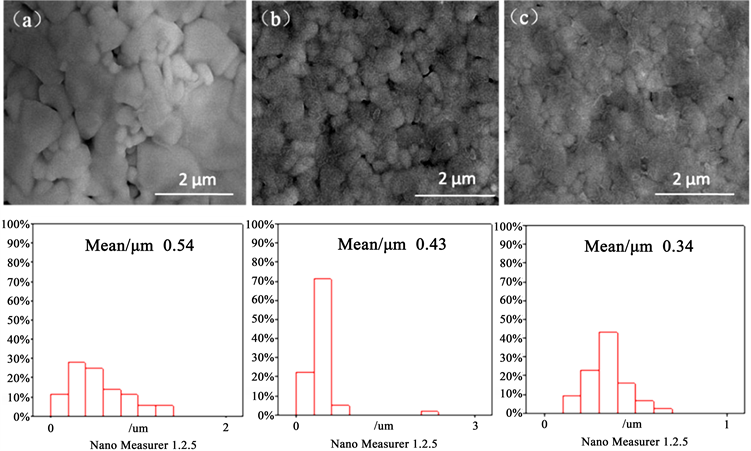

将“鼓包”状颗粒放大观测如图3所示,其中图3(a)、图3(b)和图3(c)分别为快淬速度为12.0 m/s、24.0 m/s、36.0 m/s时的SEM晶粒形貌图。从图中可以看出,随快淬速度的增加,晶粒尺寸减小,均匀性提高。当快淬速度为12.0 m/s时,晶粒尺寸不均匀,尺寸分布范围为100~1300 nm,平均尺寸为540 nm;当快淬速度升高到24.0 m/s时,晶粒尺寸均匀性提高,范围为160~900 nm,平均尺寸为430 nm;当辊速进一步提高到36.0 m/s时,晶粒尺寸分布范围缩小为90~450 nm,均匀性提高,平均晶粒尺寸大约为340 nm左右。这是因为随快淬速度的提高,发生爆发式形核,晶粒的生长受到周围环境的限制,因此呈现快淬速度提高晶粒尺寸降低、均匀性提高的变化趋势。

(a) 12.0 m/s;(b) 24.0 m/s;(c) 36.0 m/s

(a) 12.0 m/s;(b) 24.0 m/s;(c) 36.0 m/s

Figure 3. Grain morphology at different rapid quenching speed

图3. 不同快淬速度下的晶粒形貌

3.2.快淬钐铁合金薄带的微观组织

将快淬钐铁薄带进行腐蚀处理,利用电子显微镜观察其微观组织结构。

图4给出了不同冷却速率下SmFe合金微观组织SEM图,图4(a)为熔炼后在保护气氛中自然冷却,图4(b)、图4(c)、图4(d)分别为12.0 m/s、24.0 m/s、36.0 m/s快淬速度下的SmFe微观组织。根据能谱分析,图4(a)中大片黑色部分为α-Fe,α-Fe外围的灰色部分为Sm2Fe17,晶界边缘的白色部分为富Sm相。由图5的Sm-Fe二元合金相图分析可知,合金熔体随着温度的降低,首先析出δ-Fe,当温度达到约1300℃时,先析出的δ-Fe与一部分液相发生包晶反应生成Sm2Fe17,当温度继续降低时,Sm2Fe17与剩余的液相发生包晶反应生成SmFe3,随后SmFe3与残余液相发生包晶反应生成SmFe2,未反应完全的δ-Fe随着温度的降低最终转变为α-Fe。组织不均匀和严重的成分偏析都会对后续的渗氮造成不利影响。

但快淬态SmFe的组织明显细化,冷却速率增大,形核率升高,粗大的枝晶逐渐减小并开始向球状晶转变,晶粒获得大幅度细化,当快淬速率为36.0 m/s时,得到细小均匀的等轴晶。且在不同快淬速度下得到的钐铁薄带中未发现α-Fe,这是因为钐铁熔体与旋转的铜辊进行快速的热量交换,当熔体冷却到熔点以下时不能马上形核,而继续冷却形成过冷熔体,当过冷度大至使温度下降到Sm2Fe17包晶线以下时,大量Sm2Fe17晶核瞬间爆发性形核,有效抑制了δ-Fe的生成。

(a) 自然冷却;(b) 12.0 m/s;(c) 24.0 m/s;(d) 36.0 m/s

(a) 自然冷却;(b) 12.0 m/s;(c) 24.0 m/s;(d) 36.0 m/s

Figure 4. SEM image of SmFe alloy with different quenching velocity

图4. 不同冷却速率下SmFe合金微观组织的SEM图

4. 结论

1) 采用高真空单辊旋淬炉制备急冷态钐铁合金,随快淬速率增加,晶粒尺寸减小,均匀性提高,当单辊转速达超过24.0 m/s时,钐铁合金晶粒平均尺寸减小至500 nm以下。

2) 当单辊转速达到36.0 m/s时,可得到晶体与非晶共存的急冷态钐铁合金,合金偏析大幅度减小。