1. 引言

冰浆(ice slurry)是一种新兴的相变储能材料,有着很高的相变潜热,能达到334 kJ/kg,因此它既可以做冷量载体的换热介质,也可以做冷量储冷的储冷介质。冰浆是由冰晶和水形成的混合物,一般包括纯水冰浆和含有如乙二醇、盐或酒精添加剂的混合物,是一种介于固液混合的二元溶液。冰浆优异的冷承载能力和独特的流动特性,以及高效的热传递效率和冷释放速度,使得冰浆在削峰填谷、环境保护和节能减排等方面发挥着重要作用。冰浆的应用范围十分广泛,现已被应用于太阳能热泵、建筑物降温、食品的加工与储藏、矿井降温、人工造雪、医疗救助、消防灭火和管道清洁等领域 [1] [2] [3]。

虽然近几年冰浆技术得到广泛的应用,但如何研发出高效率、低能耗、运行稳定的冰浆制取装置仍然是制约行业发展的关键问题。因此,本文对近年来各种冰浆技术、冰浆的储能应用和未来的发展趋势等方面进行介绍。

2. 目前常用的制取冰浆装置

冰浆技术的发展离不开冰浆的制取方法,作为冰浆技术最为关键的一步,冰浆制取技术历来都是研究者所重视的。经过不断地发展,现已径研制出多种冰浆制取方法,目前常用的冰浆制取方法主要有:壁面刮板法、直接接触法、过冷法、降膜式、流化床法、真空法等。

2.1. 壁面刮板式制冰法

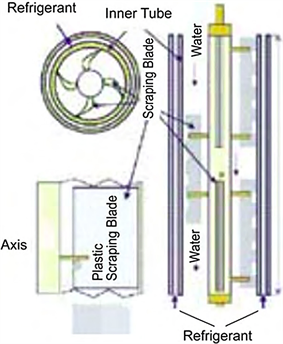

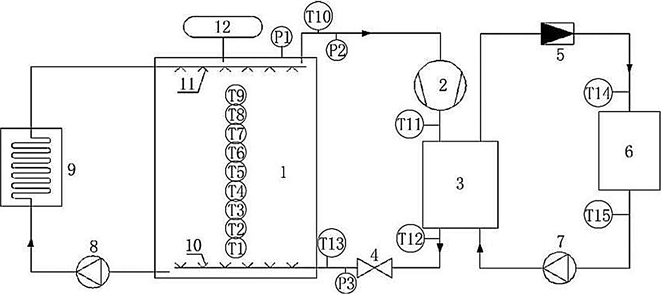

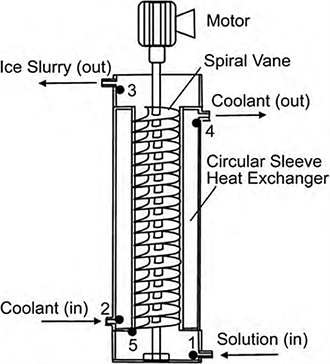

壁面刮板法 [4] 又叫刮剥法,壁面刮板法的基本原理是通过滚筒内部的刮板,通过机械生产的方式将滚筒内部经过换热后形成的冰(或过冷水)刮下,从而生成冰浆。如图1所示为刮剥法制取冰浆示意图。壁面管板制冰系统的冰浆发生器由管壳换热器组成,制冷剂在管外流动,管内流动的则为制冰溶液,二者通过管壁换热,为了防止管内生成的冰浆过快的生长,在管内中央设置了高速旋转的刮片,将管内生成的冰晶刮下。装置既可以竖直放置,也可以水平放置。通过中央安装的刮片将管壁生成的冰晶刮下,不仅保持了管壁的高换热系数,还增强了管壁内侧换热系数。壁面刮板法是目前动态制取冰浆装置中使用最为广泛的,也是最成熟的技术之一。

Figure 1. Schematic diagram of making ice slurry by scraping and stripping method [4]

图1. 刮剥法制取冰浆示意图 [4]

2.2. 过冷法

过冷法 [5] 基本原理是水在超冷却器中冷却到低于相变温度点的过冷状态,通过控制过冷水的温度和流动状态,运输到过冷释放器中利用超声刺激等方式解除过冷,从而形成冰浆。过冷水法的关键在于对过冷度的把控上,由于过冷水是非稳态的,易受到外界因素影响。根据均质成核和非均质成核理论,若想要实现连续运输,需对水中的晶核数,以及运输过程中壁面的粗糙度等进行严格的控制。

2.3. 真空法

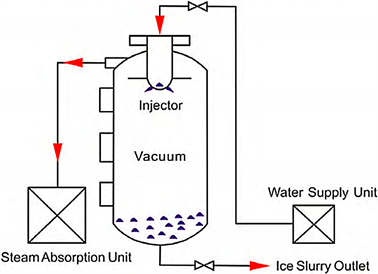

真空法 [6] 原理是利用液体自蒸发的制冷特性,将水溶液喷射注入真空器中,在真空的条件下,喷射入真空器的水闪蒸后产生的制冷效果,一部分蒸发,一部分冷却直至形成冰晶,从而生成冰浆。如图2所示为真空法制取冰浆装置图。与其他冰浆制备方法相比,真空法具有许多优点:喷入真空罐闪蒸的水滴在自身内部进行换热,水滴本身无其他传热热阻,因而传热效果好、换热效率高;另一方面,真空制冰浆系统控制简单、噪音小。采用真空法制备的冰浆晶颗粒较小、利于应用。

真空方法的核心在于制造真空,对设备的气密性和强度要求高,只要能维持真空状态便能让闪蒸过程持续进行,但这也使得成本上升;罐内温度低,喷嘴处易结冰发生冰堵。真空法影响的因素很多,如液滴的初温、真空罐初压力、液滴的直径等对真空法的影响大。

2.4. 流化床法

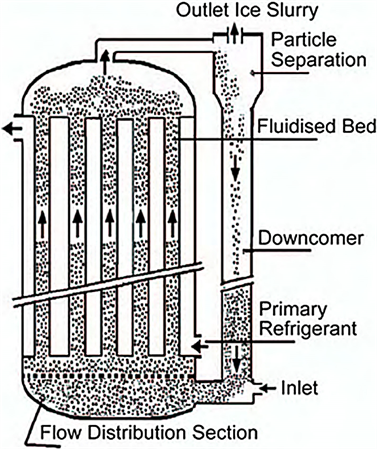

荷兰大学的Meewisse在工业用的流化床换热器的基础设计出了流化床冰浆制取装置 [7],装置结构如图3所示。制冰溶液从管内从下往上流动,制冷剂在管外从上往下流动,两者通过管壁进行换热,形成逆流换热。管道内冰浆生成的区域内分布着大量直径为1~5 mm的不锈钢珠或玻璃颗粒不停的撞击管壁内侧,防止冰浆在管壁沉积生长,管壁上的冰晶经过不锈钢珠或玻璃颗粒的撞击剥落后,既提高了换热效率,又防止了冰晶在管壁上的凝结影响有效换热面积。冰水混合物与不锈钢珠或玻璃颗粒从发生器中流出,经由冰水分离器的分离,冰浆从上端流出,水和不锈钢珠或玻璃颗粒从回水管路回到发生器中进行下一轮的冰浆生成过程,从而形成一个完整的固液流化床循环流程。

Figure 2. Diagram of equipment for preparing ice slurry by vacuum method [6]

图2. 真空法制取冰浆装置图 [6]

流化床法的优点在于管壳设计简单、换热效率高,且装置价格低廉。缺点也很明显:流化床法对系统整体的控制要求高,需要精准的控制水温和流速,否则易发生冰堵;装置体积相对庞大,设备制造成本高。

Figure 3. Fluidized bed ice slurry preparation device [7]

图3. 流化床制取冰浆装置 [7]

从实用性、经济性和稳定性等因素分析,这些制取技术中过冷法和壁面刮板法得到了较大的发展,实现了工程化应用。

3. 直接接触法动态制冰法的研究现状

与壁面刮板法和过冷水法相比,直接接触制冰法 [8] 在节能环保和经济方面具有许多优点,如传热阻力小、传热效率高、结构简单、运行成本低等。直接接触式换热与间壁式换热方式相比,不仅减小了传热的热阻和温差,还消除了腐蚀和结垢对传热表面的影响,使得传热效率得到提升。与表面式热交换器相比,直接接触式热交换器减少了蒸发盘管,让整套装置的体积大大减少,而且设备造价低廉、能耗降低、运行和维护成本低,让整体成本降低很多。基于上述优势,直接接触式冰浆制取装置是目前的研究重点和热点,随着研究的不断深入,直接接触式制取冰浆技术也得到了进一步发展。

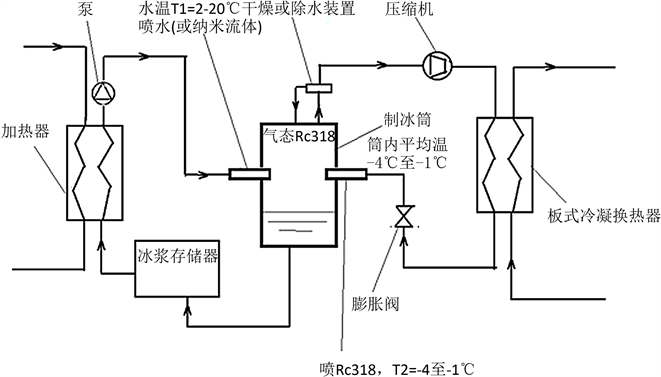

近年来随着冰浆技术的不断发展,出现了一种新式的直接接触冰浆制取装置——多喷嘴对喷直接接触式冰浆制取装置 [9]。冰浆制取装置流程图如图4所示,分为三个部分:1) 制冰部分:载冷剂喷嘴和制冰工质喷嘴对置布置,让喷入制冰筒内的载冷剂和制冰工质正对碰撞,喷入的制冰工质与制冷剂经过换热后,温度降低开始结冰,落至制冰筒底部与未结冰的制冰工质混合后形成冰浆;2) 冷冻水循环部分:制冰筒底部的冰浆通过泵的抽取运输至冰浆储存装置,加热器将存储装置中的冰浆融化成2℃~12℃的低温水,通过泵输送至制冰工质喷嘴与制冷剂进行换热;3) 制冷剂冷却部分:气态制冷剂如RC318,在经过换热后由顶部的干燥除水装置处理,压缩机降制冷剂压缩成高温高压的液态形式,通过板式换热器将其降温,经由膨胀阀送至制冰筒内通过制冷剂喷嘴与制冰工质碰撞并一起下落,实现大量粒径均匀的液滴在制冰器中心区域的强湍流场中运动换热并发生凝固相变。同时由于制冰工质喷嘴距离撞击低温区域较远,喷嘴和低温区之间存在较大的温度梯度,可以在喷嘴周围形成一定范围的高温区,防止喷嘴发生冰堵。另外也可以在载冷剂喷嘴和制冰工质喷嘴上设置融冰辅助装置,可进一步避免制冰筒内温度过低导致冰堵的风险。

Figure 4. Multi-nozzle opposed spraying direct contact ice slurry preparation device

图4. 多喷嘴对喷直接接触式冰浆制取装置

对喷式结合了液–液直接接触式和气–液直接接触式两种冰浆制取方式的优势,通过在制冰器内中心局部位置形成高湍流强度的撞击流强化传热传质,增大介质的有效换热接触面积,并使两种介质在接触混合后一起从制冰器上部下落至液面,进一步提高了两者接触和混合时间,提高了传热效率,进而提升了制冰效率。其采用良好稳定性的纳米流体新技术大幅提高导热系数和降低过冷度,并融入了超声震荡等新技术,能使生成的冰粒形状更加圆滑、粒径更加均匀,可以在大幅提高制冰率的同时降低冰浆流动传输阻力、降低冰浆运输的负荷、大幅提升整个系统的经济性并可有效避免冰堵现象的发生。在制冰剂和载冷剂的选择上还有很大的灵活性,能根据操作温度等实际需求更换不同的制冷剂和载冷剂。

根据直接接触法搭建的RC318直接接触式制冰系统稳定性好、换热效率高,且设备架构简单、资金投入少,能适用于多种制冰场合,如图5所示 [10] [11]。该系统包含了三个部分:制冰循环系统:经由压缩机抽取冰浆生成罐顶部的制冷剂,压缩成中温中压的制冷剂蒸气,经过板式换热器换热后,再经过膨胀阀减压后,送至冰浆生成罐的底部。制冷剂与水直接接触换热后,水温度降低逐渐结冰;冷水循环系统:冷水机组将流经蒸发器的冷水回水降至设定的温度值后,再输送至板式换热器,持续的吸收板式换热器另一端制冷剂放出的热量;融冰循环系统:制冰罐底部的冰浆经由泵的抽取输送至融冰装置,经由风盘管放冷后运输至制冰罐的顶部,由喷嘴喷入罐体内部,与制冷剂接触换热后落入底部逐渐结冰,再由泵的抽取送入融冰装置,从而完成循环。

在制冰罐顶部增加的融冰装置能防止喷嘴因筒内温度低发生冻结。不足之处在于从顶喷嘴喷出的水在与制冷剂换热产生的冰浆粒径不可控,未结冰的水滴落至底部与制冷剂换热后,易在制冰罐底部结冰,造成沉积现象。

Figure 5. Principle of RC318 direct contact ice making system [10]

图5. RC318直接接触式制冰系统原理 [10]

直接接触式制冰动态制冰系统在于能连续不断地制取冰浆,但对制冷剂初始温度、喷嘴的位置、制冰溶液初始温度等因素要求高 [12]。载冷剂的选择也是直接接触法制取冰浆重要研究内容,好的载冷剂不仅在换热过程中提升换热效率,使换热更充分,还能在使用过程中降低耗损、提升利用率。目前载冷剂有两种选择:制冷剂和不凝气体。不少学者对直接接触式制取冰浆系统所采用的制冷剂类型进行了研究,主要对R744 [13],R22 [14],R123,FC-84和正丁烷(R600) [15],以及HCFC-123等展开研究。

和其他几种方法相比,直接接触式制冰法具有非常突出的优势,但目前仍存在一些不足:如除了过冷度大、导热系数小等目前冰浆制备技术所存在的共性缺点外,目前很多直接接触法技术由于把喷嘴长时间埋入液态低温载冷剂很容易引起冰堵停机,运行不稳定。而且目前的相关研究较少,相关的热质传递理论不成熟,也大大阻碍了该方法的广泛应用。所以进一步加大直接接触式制冰的相关基础和应用研究力度仍是未来相变储能的重要发展方向。

4. 其他改进型冰浆制取装置

前面介绍的几种常用的制冰方式大多能耗高,且设备大多笨重占地面积大。因此,研制出新型、高效、节能且制取过程平稳的冰浆制取装置一直以来都是研究的重点。随着冰浆技术的不断应用与发展,在制取冰浆装置的课题上取得了新的进展。下面对在常用技术进行改进的一些冰浆制取装置原理和特点进行介绍。

4.1. 液–液循环流化床制取冰浆装置

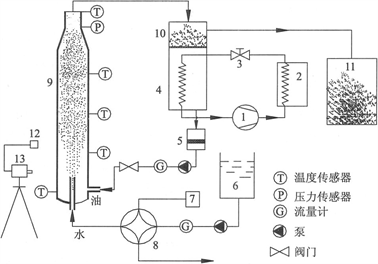

液–液循环流化床法 [16] 基于循环流化床技术,装置结构如图6所示。将水(或制冰溶液)喷入循环不溶性制冷剂中,通过利用水与不溶性制冷剂直接接触换热结冰,取代以往的水与壁面间接换热结冰方式,提升了换热效率;水经过特殊喷嘴雾化后形成的细小水滴,不仅增大了水结冰过程的传热面积,还减少了冰层的热阻。

整个装置的流化床由高2 m、内径40 mm的有机玻璃管制成,底部的两个入口:一个是安置喷头的接口,另一个是载流循环介质入口。制冷剂通过蒸发器降温至0℃,浸没于制冷剂的喷嘴将水雾化成细小的水滴,与制冷剂直接换热,在流动过程中被冻结成冰晶颗粒。通过滤冰装置滤出冰晶颗粒进行蓄冰,制冷剂通过油水分离装置后再进入蒸发器进行循环换热循环。整个制冰过程均在流动条件下完成。

液–液循环流化床制取冰浆装置采用了雾化技术,形成的液滴在结晶后形成表面光滑且形状较为规则的球形颗粒,有效避免了冰浆形成后冰粒发生聚集硬化的几率。设备主要部件为喷嘴、滤冰装置以及流冰通道,制冰设备结构简单、投资少,适合多种制冰场合;制冷装置摆放位置约为4 m高,不仅减小了油介质进入蒸发器时的流速,同时还避免了液滴在下落时冲击产生的气泡对制冰过程的换热造成影响。

缺点也比较明显:由于喷嘴一直浸没在低温的制冷剂中,因此喷嘴处的冰堵现象依旧严重;该技术依靠分散液的破碎形成细水滴来增加两种液体的直接接触面积,因此分散液的破碎形成液滴的机理研究和工艺控制成为该制冰技术的关键问题。

1.压缩机;2.冷凝器;3.节流阀;4.蒸发器;5.过滤器;6.水箱;7.鼓风机;8.四通控制阀;9.流化床;10.冰分离器; 11.蓄冰槽;12.光源;13.数码CCD

1.压缩机;2.冷凝器;3.节流阀;4.蒸发器;5.过滤器;6.水箱;7.鼓风机;8.四通控制阀;9.流化床;10.冰分离器; 11.蓄冰槽;12.光源;13.数码CCD

Figure 6. Liquid-liquid direct contact type fluid ice production system [16]

图6. 液–液直接接触式制取流体冰系统 [16]

4.2. 螺旋管冰浆出流装置

壁面刮削法虽然能通过刮板将凝结在壁面的冰晶颗粒刮除,但壁面冰晶不及时处理会让冰粒在壁面积累,冰层变厚非常不利于壁面传热;而且系统复杂、维护和操作成本高、制冰效率低是壁面刮削法所面临的问题。

为了应对冰堵和制冰效率低等问题,在原本壁面刮板法的基础上研制出了一种新型的冰浆制取装置—螺旋管冰浆出流装置 [17],装置结构如图7所示。螺旋管中充满制冷剂,冷却箱内充满冰浆溶液,二者通过叶片间的距离有效分割换热面积,增大了叶片与壁面的接触面积,同时螺旋管加大了冰浆的紊流程度,冰浆在螺旋杆的作用下能顺利地流出冷却箱。与原先的刮板式制冰法相比,采用螺旋式流态冰制法不仅能避免壁面冰粒积累带来的冰堵,还提升了冰浆的出产效率,同时降低了器材更换速度,使得整体运行和投资成本降低 [17]。

Figure 7. Spiral tube ice slurry outflow device

图7. 螺旋管冰浆出流装置

5. 冰浆在储能方面的应用优势

冰浆的储能密度高,与其他储能方式如显热蓄能和热化学储能等相比其相变潜热大、经济性好、灵活性和安全性高,因此多年来一直是一种比较有竞争力的储能介质。

在经济性方面,包括冰浆和块冰在内的冰储能系统相对其他存储方式有着独特的优势 [18],冰储能系统的相变密度高,而光伏板系统灵活性低、成本高昂。如表1为不同存储系统的消耗预算,由表1可知,在列举出的三种储能系统中冰存储系统的预算是最低的,光伏板系统的预算是最高的,冰储能系统相比于电池储存系统仅用了10%左右的预算。

Table 1. Consumption budget of different storage systems [18]

表1. 不同存储系统的消耗预算 [18]

冰浆蓄冷和冷冻水蓄冷技术能够显著的降低系统运行成本,提升经济效益,因此一直以来都是研究的热门。复合型冰浆系统结合了冷水蓄冷与冰蓄冷的优点,随着复合系统的容积比的增加,复合系统的日运行成本相比于蓄冰系统显著降低 [19],且随着运行时间的增加,整体的能耗也在降低。表2为冷冻水蓄热(CWTS)系统、冰蓄热(ITS)系统和共晶盐冷蓄热(ESCTS)系统的特点。表3列举了不同相变材料储存方式的优缺点。通过表2和表3可知,冰浆具有储能密度高、熔化温度低,且单位存储量也很小,意味着其在同等存储量中能够释放出更多的能量。

Table 2. The main characteristics of the three heat storage systems [20]

表2. 三种蓄热系统的主要特点 [20]

Table 3. Comparison of storage of frozen water, ice and phase change materials [21]

表3. 冷冻水、冰和相变材料储存的比较 [21]

在大型商场和建筑冷却中对于空调的作用十分的依赖,尤其是在夏季阶段更加明显。而且大型中央制冷系统对于冷量的运输需求很大,泵消耗的功率在整体能耗上占有很大的比重。基于冰浆的空调系统,兼顾冷冻水蓄冷与冰蓄冷的优点,不仅大幅度提高单位体积载冷工质所能携带的冷量,还减少载冷工质的循环流量,达到节能和降低运输成本的目标。有研究表明采用冰浆空调系统,节约的电力成本可达60% [22]。大型商业建筑传统的冷却系统能耗高,采用冰的潜热热能储存系统能将原来的冷却系统的冷却能耗降低约7.8% [23]。采用冰浆蓄冷系统可以利用夜间较低的电价蓄冰储能,在白天用电高峰时释放冷能,从而实现削峰填谷、降低运行成本的目标。

除用于建筑冷却外,冰浆还可以与热泵结合应用于生活中,采用具有冷却和加热功能的冰浆系统能够将单位面积电力负荷降低约40%~50% [24]。将冰浆作为潜在储存材料与太阳能太阳能热泵结合的复合系统,与常用的空气–水热泵系统相比,整体机械系统的能耗峰值降低17%至28% [25]。冰蓄冷能减少一些散热设备的散热需要,进一步降低整体冷却能耗 [26]。

冰浆的相变潜热密度高、流动性好、运输方便、传热效率高等优点,使其在工程和日常生活中得到了广泛的应用。与其他储能方式相比,冰浆储能的经济性能好,制取设备操作灵活、投资少,是目前最佳的储能方式之一。

6. 纳米流体等新技术在冰浆制备研究中的应用

纳米材料有着良好的导热性和相变特性,在基液中加入纳米材料不仅能改善溶液的导热系数、降低过冷度,还能提高比热容和溶液的传热性能。单一的纳米流体溶液具有的性质相对单一,要么仅具有良好的热网络、或良好的流变特性,这使得单一纳米流体的应用有着诸多局限性。而混合纳米流体溶液,能同时具备多种纳米流体溶液的特性,能满足不同场合的需求。在冰浆在制备过程中要考虑到冰晶成核控制,需要在制冰溶液中加入添加剂以促进成核及强化传热。而在溶液中添加纳米颗粒不仅可以促进冰晶的成核,降低溶液的过冷度,还能提高溶液的传热性能,基于这些优点纳米流体技术在冰浆制备研究中备受关注。目前不少学者对纳米流体的稳定性、导热系数、比热容和过冷度等方面展开研究。

Yuguo GAO [27] 等研究了纳米颗粒质量分数和温度对杂化纳米流体比热容的影响,通过研究发现纳米颗粒的质量分数对杂化流体比热的影响很大。Haochang Wang [28] 等人通过制备乙二醇(EG)、去离子水(DW)和EG/DW (1:1)三种不同基液的石墨烯片纳米流体溶液,提出了考虑布朗运动、长度、厚度、平均平坦度比和界面热阻的石墨烯片纳米流体有效导热系数新模型,并与Maxwell模型、Hamilton-Crosser模型和Chu模型进行了比较。通过研究发现EG、EG/DW (1:1)和DW基纳米流体导热系数的最大提高分别为4.6%、18%和6.8%。

Yuguo Gao [29] 等提出了一种新型的水相氧化石墨烯-Al2O3复合纳米流体强化热蓄冰的传热方法。通过结果表明pH、分散剂、超声功率和超声破碎时间是影响杂化纳米流体稳定性的重要因素。提出的混合纳米流体有效导热系数的新模型能够准确的预测杂化纳米流体的导热系数。在冰浆实验研究方面,发展的一种测试圆管内凝固过程过冷度热边界的方法和装置 [30] 能够较准确方便的测量出溶液的过冷度,该装置结构简单、价格低廉、操作方便。该方法主要利用了固液相变材料相变释放潜热而温度基本不变的特点,该方法不仅可以消除外界搅拌、冷却液强制对流换热等所引起的震动的影响,还可以不使用外部隔热材料,避免了使用隔热材料带来的不便,也避免了由于和外界热交换产生的温度波动的影响。

7. 未来发展方向

随着目前太阳能、风能等可再生能源的广泛大规模应用,冰浆相变储能理论、冰浆输运过程等理论方面仍需进一步深入开展研究,从理论上寻求解决冰堵、提高制冰效率和系统效能等问题;结合大数据和人工智能以及新材料等新技术进一步强化冰浆在建筑、采矿等高耗能领域、可再生能源等多能互补系统的应用研究,以期能够提高整体经济性能和节能减排降耗,实现碳中和的目标。

8. 结论

本文综述了不同种类冰浆制取方法的工作机制和优缺点,同时介绍了最新的制取装置,并对冰浆的发展进行讨论,冰浆储能技术的潜力还未得到足够的开发,需要投入更多的研究力量来开发冰浆储能技术,现得出以下建议与结论:

1) 冰浆制取技术目前已经趋于成熟,最关键的问题是如何能够在降低成本的同时更进一步节能减排、提高生产效率,另外在冰浆制取过程中的冰堵现象也是目前急需解决的问题。

2) 和其他制冰方法比较起来,多喷嘴对置式直接接触式冰浆制取装置有着很多明显的优式,可以在大幅提高制冰率的同时降低冰浆流动传输阻力、降低冰浆运输的负荷、大幅提升整个系统的经济性并可有效避免冰堵现象的发生。在制冰剂和载冷剂的选择上还有很大的灵活性,能根据操作温度等实际需求更换不同的制冷剂和载冷剂。

3) 冰浆储能作为最佳的储能技术之一,相对于其他储能方式具有很明显的技术优势,如灵活的操作性和可观的经济性能。在单独使用的同时也能实现与多能源系统中电冷负荷的高效转换和电能调节,能有效地解决电力转化效率低的问题。

基金项目

本文受河南省重点研发与推广专项–科技攻关(国际合作)项目(182102410087)的资助。