1. 引言

宇宙深/空远距离探测器、超导器件、硅基和锗基红外探测器、毫米波亚毫米波探测通常要工作在液氦温区甚至mK温区的极低温环境 [1] [2] [3]。空间制冷技术是为其保证良好工作环境的关键技术。液氦温区节流制冷机换热器的主要作用是回收氦气节流膨胀后产生的冷量对节流前高压高温的氦气进行进一步预冷,能够提高节流制冷机整机的制冷性能与制冷效率 [4]。

国内外已经就节流制冷机换热器展开了很多研究。1997年至2004年日本SMILES项目完成了节流制冷机自理论样机到空间应用的工程样机多轮实验研究 [5] [6] [7]。该项目于2004年的发射样机阶段公布了三级套管换热器的具体参数,提出了节流制冷机换热器在设计中需要在提升换热器效率的同时控制低压侧总压将,通过针对性设计使三级换热器换热效率均达到0.97,低压侧总压降控制在30 KPa,取得了20.22mW@4.22K的制冷性能 [7]。2004年至2007年BALL为ACTDP项目开展了采用斯特林预冷的节流制冷机的相关研究,并对节流制冷机换热器进行改进 [8] [9]。2004年至2007年BALL完成了该台制冷机的优化实验。将位于取冷蒸发器与16 K冷头之间的末级套管换热器换热效率提高至0.995使节流制冷级在6 K取得冷量提升近一倍,制冷机最终获得75mW@6K的稳定制冷性能 [9]。2014年中国科学院理化研究所完成了节流制冷机的理论样机 [10],针对在液氦温区工作的末级换热器的相关参数开展了研究,作者建立了末级换热器一维计算模型,研究了换热器效率与换热器管长的关系,采用相同规格的套管换热器换热效率由0.94提升至0.98,换热器管长提升近一倍。在提升末级换热器换热效率后,制冷机在4.7 K的制冷量由15 mW提升至32 mW [11]。2019年中国科学院技术物理研究所开展了节流制冷机的研究 [12] [13] [14],作者研究了高压压力与二级预冷温度对制冷机制冷量的影响,建立了换热器一维数学模型,并通过实验测得了不同工况下各级换热器的换热性能,计算结果与实验结果比较贴合。

从上述诸多机构的研究可知已经应用于空间的液氦温区节流制冷机项目,其中搭载的探测器在液氦温区所需要的冷量较小,制冷机节流循环的质量流量较小,所以均采用套管换热器形式,并且将内外管流体逆流不住以提升换热器的换热效率。但大多研究仅以单纯提升换热器的换热效率入手开展关于换热器的研究,缺少换热器沿程压降的测量及换热器与整体制冷机的耦合参数研究。本文基于在4.2 K取得百毫瓦级冷量的目标,展开了节流制冷机换热器设计研究,分析换热器与预冷机组负载以及给与高低压工况的压缩机组的负载之间的关系做出最优化设计,使节流制冷机的运行效率达到最高。同时针对换热器自身设计需遵循氦气物性的变化规律,本文将采用有限差分的数学方法基于Matlab建立换热器一维模型,以低压侧沿程压降为寻优目标给出各级换热器内外管径的最优组合,并通过实验验证计算模型的准确性。

2. 液氦温区节流制冷机系统

图1为采用两级预冷的液氦温区节流制冷机系统。氦气节流制冷的转化温度为43 K,所以需要将氦气预先冷却至转化温度以下 [15]。制冷机采用两级预冷的方式将氦气梯度预冷,两级预冷将氦气冷却过程的温区跨度分为了三个,所以需要三级套管换热器回收氦气节流后产生的冷量。氦气整个降温过程由节流压缩机组将高温低压氦气压缩排出高温高压氦气;随后经过三级换热器,两级预冷机冷头换热器将氦气逐渐冷却至转化温度以下;通过节流元件节流制冷后,可在蒸发器取得制冷量;节流后的低温氦气回流至多级换热器使高压氦气进一步冷却;最后氦气进入压缩机组完成循环。节流制冷机系统中的多级套管换热器能够有效的提升制冷机的制冷效率。由图1可知一、二换热器位于常温与两级预冷机冷头之间,提升其换热效率能够有效的减少预冷机冷头上的负载。在相同换热器结构形式下提升换热器的换热效率需要延伸换热面积,势必带来换热器内部流体的压力损失造成节流压缩机组的负载增大。一二级换热器可以调节预冷机组和压缩机组之间的负载情况。

结合氦气温度为二级预冷温度Tpre2与制冷温度Tc时的等温线、节流循环高压与低压压力等压线以及氦气两项线绘制第三级换热器以及氦气节流制取冷量的热力学循环压焓图如图2所示,氦气热物性查询NIST数据库得到 [16]。其中氦气节流所能取得的最大单位制冷量Qmax,由高压压力与第二级预冷温度共同影响。若实际单位制冷量并未超过最大单位制冷量Qmax,实际的单位制冷量则取决于末级换热器的换热效率。末级换热器出口的温度由b1降低至b点,则系统所取得的制冷量会由f-d1段提升至f-d段。第三级换热器的换热性能直接决定系统的制冷性能。

3. 换热器仿真数学模型

三级套管换热器设计目标换热效率均为0.96,内管为高压高温工质,外管为回流低温工质,内外管流体为逆流布置。本文基于Matlab软件使用有限差分的数学方法,将换热器分为若干微元段进行迭代求解出换热器管长,差分网格采用一阶迎风格式,并以低压侧沿程压降作为优化目标函数对换热器内外管径组合进行最优化设计。建立一维计算模型,做以下假设:

1) 工质为一维稳态流动;

2) 管壁面物性不随温度改变;

3) 外管比不予外界有热量交换;

4) 一级换热器入口温度为常温300 K;

5) 管路中轴向导热忽略不计。

换热器被分为了n个微元段,其中Pl为低压侧工质压力,Ph为高压侧工质压力,T为工质的温度,dl为微元段的长度。对于其中微元体,建立数学模型:

(1)

(2)

(3)

(4)

(5)

其中:f表示为摩擦系数;ρ为密度,v为流速,dl为微元段长度,D为水利直径,h表示为对流换热系数,A为换热面积,qm为循环工质的质量流量。

换热器换热效率表达式为:

(6)

(7)

换热器传热系数系数与摩擦因数采用低温换热器设计中常用的由Dittus-Boelter拟合的经验关联式 [17]。

(8)

(9)

换热器内管内径寻优范围为0.5~5 mm,外管内径寻优范围为2~8 mm,管壁厚恒为0.5 mm,每个微元段dl设计为0.002 mm。在计算模型换热器内部物性参数调用NIST数据库内氦气的相关参数 [16]。

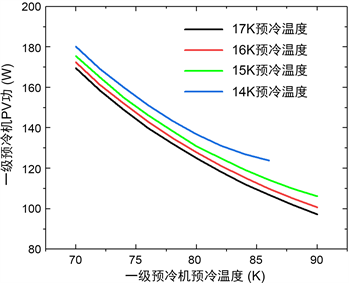

本文设计目标制冷量为100mW@4.2K。基于设计制冷温度为4.2 K,根据节流原理可知气体经节流阀后的压力Pl需达到4.2 K氦气的饱和蒸汽压力0.099 MPa。节流阀前后的能量差值为该温度下的单位制冷量,根据设计目标的总制冷量,三级换热器换热效率为0.96,可计算得到二级预冷温度为14~17 K系统达到目标制冷性能,高压压力与节流循环流量的关系,结果如图3。图中可知不同的二级预冷温度都各自对应一个系统流量最低的拐点,即该点对应的高压压力为此预冷温度下单位制冷量最大值点。

Figure 3. Relationship between high pressure and system flow

图3. 高压压力与系统流量的关系

综合图3各点高压压力与流量下,节流压缩机组的等温压缩功如图4所示、由图4可知二级预冷温度为14~17 K下均有理论循环功最低的点,该点对应图4中各曲线的拐点。结合给定高压压力下一二级不同预冷温度组合下脉管制冷机的理论PV功,分析选择出预冷机与压缩机效率最高的预冷温度组合。本文采用两级热耦合脉管制冷机作为氦气节流的前级预冷机,为节流制冷机一级冷头提供冷源的一级脉管制冷机在满足一级冷头冷源需求的同时需要给二级脉管制冷机提供前级预冷。若脉管制冷机的一级预冷温度过高会影响二级脉管的制冷性能。由图5(a)、图5(b)可知在二级预冷温度为14 K时需一级脉管制冷机提供85K以下的预冷温度,否则二级冷头的温度无法到达14 K。随着一级预冷温度的下降,一级脉管制冷机的理论PV功呈逐渐上升趋势且上升的幅度增大,一级预冷机PV功上升的同时二级预冷机的PV功呈下降趋势,所以一、二级预冷温度的选择需结合一二级预冷机的总理论PV功来进行进一步的分析。图5(c)为一二级预冷温度组合与一二级预冷机总PV的关系图,图中可知随着二级预冷温度的降低,总理论PV呈上升趋势,且二级预冷温度为14 K时相较15 K增幅明显。二级预冷温度为17 K与16 K时预冷机总PV功较小,但结合压缩机组的等温压缩功,二级预冷温度为16 K与17 K时节流压缩机组的等温压缩功处于较大的水平;二级预冷温度为14 K时对一级预冷机温度需求较大,且预冷机PV功相较二级预冷温度较高时的PV功提升幅度较大,结合图4可知在相同压比情况下二级预冷温度提高压缩机的等温压缩功成线性增长趋势。考虑整机的稳定性能节流制冷机二级预冷温度设计为15 K,由图5(c)可知二级预冷温度为15 K,预冷机总PV功在一级预冷温度为80 K时出现拐点。所以节流制冷机一、二机预冷温度设计边界分别为80 K、15 K,可使得节流制冷机的制冷效率达到最优,与之对应的高压最优工况为1.8 MPa,节流循环流量为11.51 mg/s,三级换热器的换热效率均需达到0.96。

Figure 4. Compressor compression power diagram

图4. 压缩机等温压缩功图

(a)

(a)  (b)

(b)  (c)

(c)

Figure 5. Cryocooler PV power diagram

图5. 预冷机PV功图

分析确定了制冷机高效运行时一二级预冷温度组合、高压工作压力、系统循环流量等设计边界。高压氦气在通过两级预冷冷头后能够完全换热即二、三级换热器高压侧入口温度分别为80 K、15 K,根据换热器换热效率的设计目标,可计算得到各级换热器高、低压侧的进出口温度如表1所示。

Table 1. Design objectives of heat exchangers

表1. 各级换热器设计目标

4. 计算结果分析及实验验证

本文基于上述计算模型计算得到各级换热器的相关参数结果如表2所示:

Table 2. Table of related parameters of all levels of heat exchangers

表2. 各级换热器相关参数表

由表2中计算结果可发现,一级换热器低压侧沿程压降是三级换热器沿程压降的20倍,这主要是由于氦气的密度在低温区域相较于高温区大很多,系统质量流量不变的情况下反应的结果就是氦气在低温区域的流速相对较慢,从而导致位于常温与一级预冷冷头之间一级换热器内部压力损失非常大。同时由于高温区域的流速较快,所以为保证低压侧沿程压降较小,其寻优的管径规格较低温区域大。低温区域的换热器内部工质流速较慢,为保证换热性能寻优得到的管径较小。

为验证计算模型的准确性,通过实验测得了各级换热器的性能指标以及换热器低压侧的压降水平。测试结果与仿真结果对比如表3所示:

Table 3. Table of comparison between test results and simulation results

表3. 测试结果与仿真结果对比表

由仿真结果与实验结果对比可知,本文计算模型中计算得到的换热器换热效率非常准确,实验结果与仿真结果的偏差值在0.31%~1.04%之间。实验中测得的压降均比计算值要大,其中第三级换热器低压侧压降实验值与仿真值偏差最大。其主要原因套管换热器形式在实际制作中同轴度难以保证,导致低压侧流体流道变形带来额外的沿程压降。第三级换热器自身低压侧压降较小,流道变形带来的额外压损占比较大,因此会导致计算值和实测值偏差值较大。由于辐射漏热和测温电缆导热漏热的存在,实际在4 K温度测得的制冷量较设计目标小。在实际节流制冷系统测试中通过在蒸发器上增加负载的方式获得了97mW@4.3K的制冷性能。

5. 结论

本文以液氦温区达到百毫瓦级冷量为制冷目标,建立一维仿真模型对节流制冷机三级套管换热器开展研究。一维仿真模型以减小低压侧沿程压降为设计目标,寻优得到各级换热器采用的管径组合,并通过实验测得了各级换热器低压侧沿程压降。基于计算结果制作套管换热器进行实验,测得了各级换热器的性能指标以及换热器低压侧的压降水平,其中一级换热器压降为633 Pa,二级换热器压降为324 Pa,二级换热器压降为42 Pa。通过实验结果和仿真计算结果对比可得换热器换热性能的计算结果较为准确,偏差值在0.31%~1.04%之间;由于制作工艺的影响,无法满足设计中的套管内外管的同轴度,因此沿程压降计算偏差值偏大,其中三级套管换热器低压侧偏差值最大达到11.9%。

基金项目

上海市自然科学基金(18ZR1445600);国家自然科学基金(51806231)。