1. 前言

近年来,原油日益变重,如何将原油有效转化生产高质量产品,对各大炼厂变得越来越有吸引力。而沸腾床渣油加氢技术是加工劣质重质原油、提高石油资源利用率的有效手段,沸腾床渣油加氢技术具有原料适应性广、反应器内温度均匀、运转周期长、装置操作灵活等优点 [1] [2] [3] [4]。

沸腾床渣油加氢技术通过催化剂的在线置换可以保持较高的活性稳定性,实现渣油的高效转化,因此运转过程中需要消耗大量的催化剂 [5]。以一套300万吨/年的沸腾床渣油加氢装置为例,每年大约消耗3000吨催化剂。因此,沸腾床渣油加氢催化剂的价格直接影响到沸腾床装置的运行成本,引起炼厂的广泛关注。

沸腾床渣油加氢催化剂主要是以MoNi或MoCo为活性金属组分,氧化铝为载体 [6]。目前沸腾床渣油加氢催化剂在保持活性相当的情况下,如何降低催化剂成本是其研究的一个主要方向。Fe作为一种廉价活性金属,广泛应用于各种催化反应中。有文献报道 [7],Fe用于硫化态的Mo或W的体相催化剂中,在加氢处理反应中具有积极的协同作用。在渣油加氢领域,与传统Mo-Ni催化剂相比,Mo-Ni-Fe催化剂却很少报道。

Fe的加入,改变了催化剂的性质和加氢活性,本文主要研究不同的制备条件对MoNiFe/Al2O3催化剂性质和性能的影响,通过XRD、Raman、H2-TPR、NH3-TPD和CO吸附原位红外等技术对催化剂的结构和性质进行了表征,采用高压釜考察了催化剂在渣油加氢反应中的加氢活性。

2. 实验部分

2.1. 原料

钼酸铵(分析纯),硝酸镍(分析纯),硝酸铁(分析纯),柠檬酸(分析纯,有机酸),以上试剂均为天津市大茂化学试剂厂生产。

2.2. 催化剂制备

MoNiFe/Al2O3催化剂采用MoNiFe有机酸溶液一步浸渍法制备。同时改变制备条件,制得含有相同金属含量的催化剂MoNiFe-1/Al2O3和MoNiFe-2/Al2O3。催化剂都是采用两步浸渍法制得,其中MoNiFe-1/Al2O3催化剂焙烧一次,而MoNiFe-2/Al2O3催化剂焙烧两次。由于催化剂所使用载体均为Al2O3,因此催化剂简称为MoNiFe、MoNiFe-1和MoNiFe-2。

2.3. 催化剂分析

催化剂表面酸性采用吡啶吸附红外光谱法测定,所用仪器为美国热电公司的Nicolet 550型红外光谱仪。催化剂XRD表征在荷兰Panalytical公司的X’Pert Pro型X-射线粉末衍射仪上进行。催化剂Raman表征在法国HORIBA Jobin Yvon公司的LabRAM HR-800型激光共焦拉曼光谱仪上进行。催化剂程序升温还原(H2-TPR)和程序升温脱附(NH3-TPD)表征在美国麦克公司的Auto chem 2920型化学吸附仪上进行。催化剂CO吸附原位红外表征在美国热电公司的Nicolet 6700傅立叶红外光谱仪上进行。

2.4. 催化剂评价

采用减压渣油作为原料油,在间歇式高压釜上进行活性评价,原料油性质如表1所示,间歇式高压釜评价条件如表2所示。

Table 2. Evaluation conditions of autoclave

表2. 高压釜评价条件

3. 结果与讨论

3.1. 催化剂表征

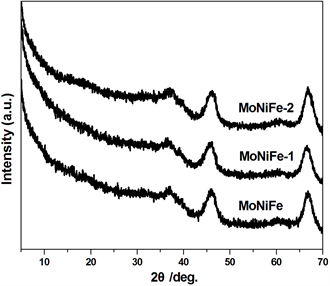

3.1.1. 催化剂的XRD表征

图1为三种催化剂的XRD谱图,从图中可以看出三种催化剂上都只出现了属于γ-Al2O3的特征衍射峰(2θ = 37.5˚, 46.0˚, 67.0˚) [8] [9],都没有发现金属组分的特征衍射峰,说明采用不同制备条件制备的三种催化剂,金属组分在载体Al2O3上分散较好,没有发生明显聚集。

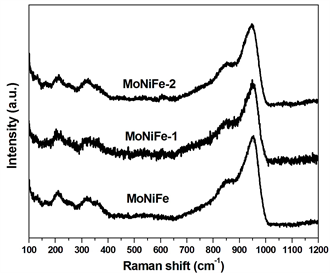

3.1.2. 催化剂的Raman表征

图2为三种催化剂的Raman谱图,从图中可以看出三种催化剂的Raman谱图非常相似,都出现了四个主要特征峰,分别位于950 cm−1、860 cm−1、320 cm−1和210 cm−1。位于950 cm−1和320 cm−1处的特征峰归属于八面体配位的Mo=O伸缩振动峰;位于860 cm−1处的特征峰归属于四面体配位的Mo=O伸缩振动峰;位于210 cm−1处的特征峰归属于八面体配位的Mo-O-Al伸缩振动峰 [10] [11] [12]。其中八面体配位的Mo为反应的活性相,而催化剂MoNiFe具有最大的八面体配位的Mo=O伸缩振动峰,也就是说其具有最多的反应活性相。

Figure 1. XRD patterns of the catalysts

图1. 催化剂XRD谱图

Figure 2. Raman spectra of the catalysts

图2. 催化剂Raman谱图

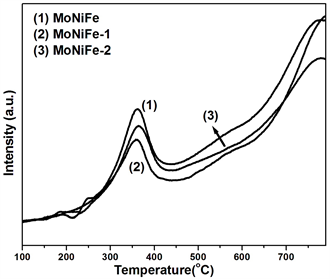

3.1.3. 催化剂的H2-TPR表征

通过H2-TPR对三种催化剂的还原性质进行了研究,结果如图3所示。从图中可以看出,三种催化剂的还原峰位置基本一致,在380℃附近出现了催化剂的MoO3还原峰 [13] [14],其还原峰面积为催化剂MoNiFe > MoNiFe-2 > MoNiFe-1,说明在三种催化剂中,催化剂MoNiFe上的MoO3最易还原,MoNiFe浸渍液中有机酸的加入,削弱了MoO3与载体氧化铝之间的相互作用,有助于MoO3的还原。

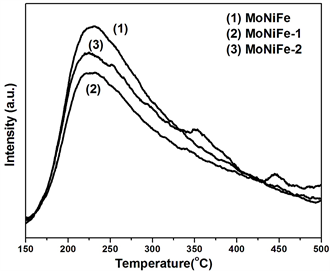

3.1.4. 催化剂的酸性研究

通过红外吡啶吸附和NH3-TPD对三种催化剂的酸性进行了研究,如表3和图4所示。催化剂的红外酸数据列于表3。从表中数据可以看出,以催化剂MoNiFe-1的红外酸量为基准,其相对红外酸量定为100,催化剂MoNiFe的相对红外酸量为129,MoNiFe-2催化剂的相对红外酸量为121,催化剂MoNiFe具有最高的相对红外酸量,也就是说其具有最高的红外酸量。

Figure 3. The H2-TPR profiles of the catalysts

图3. 催化剂H2-TPR谱图

Table 3. The acid amount of the catalysts

表3. 催化剂的红外酸数据

图4为催化剂的NH3-TPD谱图,从图中可以看出,三种催化剂都在230℃附近出现了一个氨脱附峰,其氨脱附峰面积大小为催化剂MoNiFe > MoNiFe-2 > MoNiFe-1。催化剂MoNiFe具有最大的氨脱附峰面积,说明其具有最高的酸量,与红外吡啶吸附表征结果相一致。

Figure 4. The NH3-TPD profiles of the catalysts

图4. 催化剂NH3-TPD谱图

3.1.5. 还原态催化剂的CO吸附原位红外表征

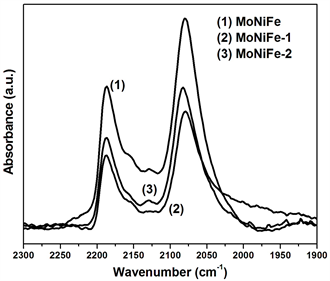

三种催化剂在

500 ℃

还原后进行CO吸附原位红外表征,结果如图5所示。从图中可以看出,波数为2188 cm−1的吸收峰归属于Mo4+-CO吸收峰;波数为2125 cm−1的吸收峰归属于Mo0或Mo2+-CO吸收峰;波数为2080 cm−1的吸收峰归属于Ni0或Ni2+-CO和Fe2+-CO吸收峰 [15]。在三种催化剂中,催化剂MoNiFe具有最大的CO吸收峰面积,表明催化剂具有最多的MoNiFe活性物种。这说明MoNiFe浸渍液中有机酸的加入,增加了催化剂的活性物种,提高了活性金属的利用率。

Figure 5. The in-situ FT-IR spectra of CO absorbed on reduced catalysts

图5. 还原态催化剂的CO吸附原位红外谱图

3.2. 催化剂活性评价

以减压渣油为原料,采用高压釜对MoNiFe、MoNiFe-1和MoNiFe-2三种催化剂进行活性评价,评价结果见表4。从表中数据可以看出:以催化剂MoNiFe的杂质脱除率为基准,其HDS、HDCCR和HD (Ni + V)均为100,催化剂MoNiFe-1的HDS为89,HDCCR为84,HD (Ni + V)为96,催化剂MoNiFe-2的HDS为92,HDCCR为89,HD (Ni + V)为98。采用MoNiFe有机酸溶液一步浸渍法制备的催化剂MoNiFe具有最高的加氢脱硫、加氢脱残炭和加氢脱金属活性,明显高于采用两步法制备的MoNiFe-1和MoNiFe-2催化剂。这是由于MoNiFe浸渍液中有机酸的加入,削弱了金属组分与载体的相互作用,增加了催化剂的酸量和活性物种,明显有助于催化剂性能的提高。

Table 4. Evaluation results of the catalysts

表4. 催化剂评价结果

4. 结论

采用MoNiFe有机酸浸渍液一步浸渍法制备的MoNiFe/Al2O3催化剂,表现出了较高的加氢脱硫、脱金属和脱残炭性能,明显优于采用两步浸渍法制备的两种MoNiFe/Al2O3催化剂。这是由于采用有机酸浸渍液可以削弱活性金属与载体之间的相互作用,使催化剂上活性金属易于还原和硫化,催化剂具有相对较高的酸量,明显有助于催化剂性能的提高。

基金项目

国家重点研发计划:颠覆性纳米介孔分子筛基渣油加氢裂化催化剂创制及产业化,SQ2018YFA020161。