摘要: 针对高浓度印染废水成分复杂、水质变化大、可生化性差等特点,作为强化处理后的新型预处理工艺。绍兴市某工业园区污水处理厂进水主要为印染废水以及少量生活污水,以此开展催化铁铝微电解法预处理印染化工废水的研究,结果表明,预处理进水COD为800~900 mg/L的印染废水,反应2 h后COD可降至300 mg/L左右,去除率达60%以上,远高于不曝气的传统预处理工艺段,且色度去除效果较好,同时提高了化工废水的B/C,降低了水体中难降解污染物对水处理生化系统的不利影响。

Abstract:

Aiming at the characteristics of high concentration printing and dyeing wastewater, such as complex composition, large change of water quality and poor biodegradability, it is used as a new pretreatment process after enhanced treatment. The influent of a sewage treatment plant in an industrial park in Shaoxing is mainly printing and dyeing wastewater and a small amount of domestic sewage. Based on the influent conditions of sewage plant, we carry out the research about pretreatment of printing and dyeing chemical wastewater by Fe and Al micro electrolysis. The results show that when the COD of the pretreatment influent of printing and dyeing wastewater is 800~900 mg/L, it can be reduced to about 300 mg/L after 2 hours of reaction, and the removal rate is more than 60%, which is much higher than the traditional pretreatment process, and the chroma removal effect is good, the B/C of chemical wastewater is improved, and the adverse impact of refractory pollutants in water on the biochemical system of water treatment is reduced.

1. 引言

微电解法是利用金属腐蚀原理形成原电池来对废水进行处理的良好工艺 [1],近年来成为水处理的研究热点 [2]。20世纪70年代科研人员开始把铁屑用于处理印染废水,之后此法引入我国 [3] [4]。作为一种新的污水处理技术,催化铁内电解法的原理是在铁碳内电解法的基础上加入其它催化材料(如铜)的优化升级处理 [5],通过强化铁的氧化还原作用来去除污染物 [6] [7] [8]。国内外科学工作者对铁铜催化法和铝铜催化法处理印染废水及其他废水进行研究多还处于实验和中试阶段 [9] [10]。蒋雨希 [11] 等人用铝炭代替铁炭对印染废水进行微电解处理,但CODcr的去除率并未有显著提高,寻找成本低且效果好的微电解工艺成为解决印染废水处理的重要新思路。

铝曝气法方法能显著降低印染废水中COD和色度 [12],是通过将印染废水中难降解的污染物在阴极生成的还原态[H]和阳极产生的Al3+的作用下发生氧化还原,使基团间的化学键发生断裂,一些难降解的大分子污染物质被分解成易生物降解的小分子物质,提高废水可生化性,从而达到降低废水COD的目的。但关于采用铁、铝内电解催化对印染废水进行处理的试验研究并不多见。

针对印染废水水质波动大、色度高、可生化性差的问题,主要研究催化铁内电解体系受废水pH以及COD、BOD和可生化性的影响 [13] [14]。试验通过采用铁铝微电解法预处理印染化工废水,利用一定浓度铁离子提高生化段处理效果,以达到提高综合预处理能力,减少生化段负荷的目的。

2. 实验部分

2.1. 废水来源

试验水样取自绍兴滨海工业区某污水处理厂二期稳流池出水。

印染废水水质:COD为800~1200 mg/L、pH为6.50~7.5,色度150~250倍。SS浓度为200~350 mg/L。

2.2. 试验材料及仪器

催化铁铝微电解法所用铝片为薄片,碎片状备用,铁刨花(38CrMoAl)为机械加工厂废料。试验采用仪器主要包括:雷磁PHS-2F型pH计;TU1810紫外可见分光光度计;5B-3C型COD测定仪;电子天平(PM400, Mettler);溶氧仪。

所用药品主要包括:硫酸、NaOH、盐酸、盐酸羟胺、重铬酸钾、硫酸汞、硫酸亚铁铵、硫酸银、邻菲啰啉、冰乙酸等,均为分析纯。

2.3. 试验方法

准备一组广口试剂瓶作为实验瓶,备好标签。将上述铝片和铁刨花碎片分别分层铺于瓶内,按一定比例混合均匀,即使用不同的堆积密度置于1000 mL广口试剂瓶中。取印染废水污水水样分别加入试剂瓶中(约1000 mL)至满后加盖封闭,确保完全混合反应。以转速120 r/s、恒温25℃于摇床中充分反应若干小时后,静置沉淀,取上清液水样测定,测定指标包括:pH、COD、BOD5、Fe2+、总Fe、色度等。

水样的采集、保存与测定均按照国家标准实施 [15]。

3. 结果与讨论

3.1. Fe/Al内电解处理印染废水结果

3.1.1. Fe/Al质量比的影响

分别取铁、铝刨花,按不同质量比混合后,加入约1000 mL印染废水至满,加盖封闭,于后摇床中充分反应后取上清液水样测定。摇床参数设定为:转速120 r/s、恒温25℃,反应时间12小时。

由图1可知,Fe/Al质量比对处理效果有较大的影响。随着Fe/Al比的增加,COD去除率开始出现峰值,随后在处于较低水平,但是超过一定值后,处理效果呈上升趋势。由此可见,对于一定量的铁刨花,当铝量太少时,溶液形成的微电池数目不够,处理效果不佳,而在一定范围内,处理效果虽然受铝量增加而波动,但由于此时铝的条件限制,处理效果均处于较低水平,之后随着铝量的增加,铝的电解占主导,微电池的数目随之增加,处理效果随之改善。结果显示,催化铁铝内电解处理印染废水时,铁铜质量比在3:2左右时,效果最好。

Figure 1. Influence relation between the mass ratio of Fe/Al and the removal rate of COD

图1. Fe/Al质量比对COD去除率的影响关系

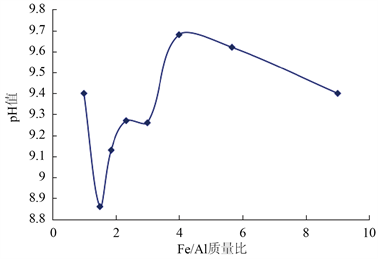

由图2可知印染废水处理后pH值的波动也有类似的影响,且发现铁铝催化内电解后的印染废水pH较高,对后期混凝有利。如图3所示,质量比对微电解反应中Fe2+和总Fe的浓度产生一定影响。根据本实验结果,选择铁铝比为3:2为该实验条件下的最佳参数。

Figure 2. Variation of pH by the mass ratio of Fe/Al

图2. 不同Fe/Al质量比下pH值的变化

Figure 3. Changes of concentration of Fe2+ and total Fe by the mass ratio of Fe/Al

图3. 不同Fe/Al质量比下Fe2+和总Fe的浓度变化

3.1.2. 进水初始pH的影响

因二期预处理进水pH在7~8,取二期预处理进水,将经催化铁处理一定时间后的印染废水取1 L,加入一定量的液碱分别调整印染废水pH为7.5、8、8.5、9、9.5、10。对试验混合废水进行100 r/s慢速搅拌,充分混凝沉淀反应后,取上清液测定出水COD等指标。混凝时间30 min,静置时间30 min。

由图4可知,初始pH值在8~9.5之间处理效果较好,当pH = 10时,Al3+的电化学腐蚀占主导,Fe2+的浓度较低,COD去除效果降低。

3.2. Fe/Al内电解处理印染废水连续性试验结果

试验水样取自绍兴滨海工业区某污水处理厂一期预处理进水。进水水质:COD 700~1100 mg/L、pH 6.80~8.6,色度250~350倍。以一定量的Fe/Al质量比(3:2)以及填料比(0.1 kg/L)的装置中,设置曝气装置,使污水在铁铝催化曝气池内停留时间约1.5 h,沉淀时间约2 h。在上述条件下,进行铁铝内电解曝气催化预处理印染废水中试约1个月。

3.2.1. COD去除情况

如图5所示,根据装置连续性试验结果显示,30天内污水进水在COD为600~1000 mg/L时,出水COD为150~500 mg/L,COD的去除呈现一定的变化规律,可达到较好的预处理效果。

Figure 4. Influence relation between pH and coagulate effect

图4. 进水pH值对混凝效果的影响

Figure 5. Variation of COD in continuous operation

图5. 连续运行下COD的变化

3.2.2. 对COD的去除率以及对B/C值的影响

从连续1个月的试验结果来看,当COD进水800~900 mg/L时,出水COD可降至300 mg/L左右,COD去除率60%~70%,且呈现良好的变化。同时,B/C值均提高到0.3以上,最高可达0.45,污水的可生化性得到了明显的提高,如图6及表1所示。

Figure 6. Variation of the removal rate of COD in continuous operation of one month

图6. 连续1个月COD的去除率变化

Table 1. Variation of the valuable of B/C in continuous operation of one month

表1. 连续1个月B/C值的变化

4. 结论

针对高浓度印染废水,铁铝曝气微电解催化预处理工艺是在铁催化/铝催化的研究基础上的新型预处理工艺。在处理印染废水时,COD的去除主要是铁离子水解形成Fe(OH)2和Fe(OH)3与有机物的混凝作用,结果显示去除率受反应pH影响明显,pH较高对后期混凝有利,因为pH的调节主要是通过酸与铁的腐蚀作用以及铁铝在曝气条件下发生的电化学反应。COD去除效果随着Fe/Al比的增加呈现一定趋势变化,即当铝量太少时,溶液中构成的微电池的数目不够,处理效果不佳,之后随着铝量的增加,铝的电解占主导,微电池的数目随之增加,处理效果随之改善。针对绍兴某工业园污水厂印染废水,采用催化铁铝内电解处理时,铁铝质量比在3:2左右时,效果最好。

相较于常规的催化铁或催化铝内电解体系,本工艺可提高印染化工废水预处理段COD去除率、降低预处理段调节pH时常规碱的用量,节约运营成本,同时强化了废水的B/C,增加了后续生化处理系统的稳定性及可生化性。