1. 项目概况

某转体桥与铁路交叉右偏角83˚,上跨结构为60 m + 60 m整幅转体T构,转体结构由上下承台及转动体系组成。下承台截面设计为矩形,尺寸为:17.4 m × 13 m × 4.5 m;上承台尺寸为11 m × 11 m × 3.5 m;下承台与上承台之间设置转动体系,其结构由下转盘、球铰、上转盘、转体牵引系统、助推系统、限位装置、滑道、撑脚等部件组成。

其中转体长度均为(55 + 55) m,逆时针转体85˚就位,转体重量约8586 t,转体采用平转法施工,平转角速度 ≤ 0.02 rad/min。上部结构采用单箱双室直腹板箱形截面,中支点中心梁高6.1 m,端部中心梁高2.9 m,梁底线形按1.8次抛物线变化。顶板宽16.2 m,底板宽10.2 m。箱梁两侧悬臂板长3.0 m。中支点处对应墩身设置一道中横梁,厚度为4.0 m;端部支点处端横梁厚度1.6 m。

转体桥范围内铁路路基高度约2.5 m,轨道标高41.49 m,回流线标高48.436 (48.494) m,采用自动封闭,11#墩承台距离回流线最短平面距离为13.56 m,主墩承台距离回流线最短平面距离19.35 m,转体前梁体外边缘距离回流线最短平面距离为13.85 m,合龙段距离回流线最短距离为9.66 m。

2. 称重试验分析

转体时所需要的牵引力矩的大小由转动球铰的摩擦系数决定,转体桥梁在桥梁纵轴线的竖平面内,由于球铰体系的制作误差,梁体质量分布差异以及预应力张拉程度差异,可能导致桥梁两端悬臂段质量分布不同以及刚度不同,从而产生不平衡力矩 [1]。转体前主墩处于临时固结状态,在拆除主墩临时固结,主桥体系发生改变时,若主桥两侧产生不平衡受力,极大的影响施工过程中的安全性,因此需要在转体前进行不平衡配重的称重试验,并根据试验结果进行配重。

称重试验在上部构造箱梁施工完毕,转动系统临时固结完全解除后和试转前进行,测试工作内容主要包括:

1) 转动体部分的不平衡力矩;

2) 转动体部分的偏心距;

3) 转体球铰的摩阻力矩及摩擦系数;

4) 提出转体梁的配重建议实施方案。

2.1. 球铰摩阻力矩和转动体不平衡力矩计算

采用球铰转动法进行不平衡称重。此方法视转动体系为刚体结构,通过牵引设备顶推球铰,记录过程中产生的顶推力及球铰转动所产生的位移值,得到推力–位移曲线,当其由静摩擦转入动摩擦的过程时,位移发生突变,从而建立力的平衡方程,计算出球铰的摩阻力 [2]。

解除主墩临时固结措施后,主梁的平衡状态有两种情况,如图1、图2、图3所示。

1) 当球铰的摩阻力矩大于不平衡力矩时,此时主桥不会发生刚体转动。此时转动桥重心可能偏向小、大里程侧,若在小里程布置位移计,大里程通过顶升装置施加P1 (如图1所示),P1随时间逐级增大,直至位移发生突变时,有:

(1)

同理,在大里程侧则有:

(2)

联立方程(1)和(2),有

不平衡力矩:

摩阻力矩:

2) 当球铰的摩阻力矩小于不平衡力矩时,主梁会绕着球铰发生转动,由于撑脚的设置,此时需考虑撑脚对球心的力矩。若重心在小里程侧,在小里程布置位移计,大里程通过顶升装置施加P2 (如图4所示),P2随时间逐级增大,直至位移发生突变时,有:

(3)

接着对顶升装置进行回表,

为在回表过程中球铰发生位移的力,有

(4)

联立方程(3)和(4),得到,

不平衡力矩:

摩阻力矩:

Figure 4. Schematic diagram of calculation of friction coefficient of rotating body spherical hinge around Z axis

图4. 转动体球铰绕Z轴转动摩擦系数计算示意图

2.2. 摩阻系数及偏心距

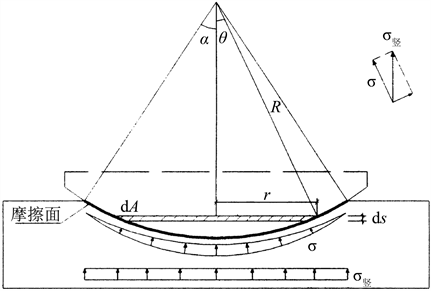

转动体球铰静摩擦系数的分析计算称重试验时,转动体球铰在沿梁轴线的竖平面内发生逆时针、顺时针方向微小转动,即微小角度的竖转 [3]。摩阻力矩为摩擦面每个微面积上的摩擦力对过球铰中心竖转法线的力矩之和,见图4。

由图4可以得到:

根据本项目实际尺寸,球铰球面半径R = 6 m;球铰平面半径r = 1.35 m;

将球铰参数带入得:

转动体偏心距:

2.3. 施力方式及测点布置

根据设计,N = 84,143 kN,R = 6.0 m,依据经验

。得到设计静摩阻力矩为:

,千斤顶距圆形距离L = 4.25 m,千斤顶所需要提供的顶升力

,采用500 t千斤顶,考虑安全系数约用2台。

2.4. 平衡配重

为保证主梁转体时的安全性、平衡性和稳定性,对转动体实施配重时可采用纵向略倾斜配重,配重后偏心距可按下式计算:

式中,e为主梁配重后转体偏心距;F为配重量;L为配重距球铰数值轴距离;N为配重后转动体的总重量 [4]。

本项目因转体桥位于平曲线上且未设置横桥向的预偏心,为此在临时固结拆除前进行预配重:在0#块投影范围内,横桥向曲线外侧(远离铁路侧)靠近防撞墙位置,采用沙袋预配重10.2 t,严格按称重结果对梁体进行配重,在预定位置设置配重,确保梁体两端重量平衡。

2.5. 试验实施方案

称重方案实施前,首先进行转动体平衡状态的判断,布置位移计,解除主墩固结,测量观察主墩是否随着撑脚拆除下沉。

在方案设计截面位置布置相应的顶升装置和位移传感器,在顶升力逐渐增大的过程中记录位移变化,出现位移突变时停止施加顶升力,若平衡状态为球铰的摩阻力矩小于不平衡力矩,则进行千斤顶回落至位移突变时顶力大小,进行记录。根据试验结果,进行计算确定不平衡力矩、摩阻力矩、摩阻系数、偏心矩;按梁体纵向倾斜配重方案,计算配重重量、位置及配重后的偏心矩 [5]。

3. 称重试验结果

在小里程侧荷载小于5800 kN时,力–位移曲线呈线性变化,当位移大于5800 kN时,位移发生突变,此时处于临界状态;在大里程侧荷载小于4000 kN时,位移发生突变,根据转动体刚性位样突变法原理,通过理论分析和实测数据计算分析,12#墩转动体纵向不平衡力矩MG为3825 kN∙m,球铰摩阻力矩MZ为20,825 kN∙m,静摩阻系数0.021,偏心距e为4.5 cm,桥梁的偏心距比较小,可不进行配重。纵向不平衡测试力–位移的结果见表1所示,12#墩纵向称重试验结果见表2。

Table 1. Force-displacement of longitudinal unbalance test

表1. 纵向不平衡测试的力–位移

Table 2. 12# pier longitudinal weighing test results

表2. 12#墩纵向称重试验结果

根据称重试验结果及数据分析,桥梁的偏心距比较小,可不进行配重,如现场具备条件,可参考以下配重方案:

在纵桥向方向大里程侧距离0#节段中心52 m处采用混凝土预制块配重7.4吨。

4. 结论

本文依托实际工程,对T构转体桥转体施工前称重试验进行研究,得出如下结论:

1) 解除主墩临时固结措施后,在转体之前,要先进行转动体平衡状态的判定,计算出转体部分的纵向、横向不平衡力矩和纵向、横向偏心矩、转体球铰的摩阻力矩及静摩擦系数等参数,确定转体的不平衡配重,保证转体的顺利实施。

2) 转体墩转动体纵向不平衡力矩MG为3825 kN∙m,球铰摩阻力矩MZ为20,825 kN∙m,静摩阻系数0.021,偏心距e为4.5 cm,桥梁的偏心距比较小,可不进行配重。

3) 梁顺利转体到预定位置,桥梁顺利合龙,充分说明配重方案的合理可行,为类似工程提供相应的思路和借鉴。

参考文献