1. 引言

靶材主要应用于电子及信息产业,如集成电路、液晶显示屏、太阳能电池、电子控制器件等领域。粉末冶金方法是最为常用的合金靶材的制备方法之一,采用粉末冶金方法制备难熔金属及合金溅射靶材可以在不产生液相的情况下形成固溶体,比熔炼法的成本和条件要低很多。粉末冶金方法还适合于制备熔点差别大的二元或多元合金溅射靶材和陶瓷类溅射靶材。常用的粉末冶金工艺包括常压烧结、热压烧结、真空热压和热等静压等。除此之外,还有放电等离子烧结法(SPS)及爆炸法等。常压烧结和热压烧结是目前应用最广泛,成本最低的粉末冶金制备靶材的方法,本文将综述常压与热压烧结靶材制备技术的进展,并分析总结靶材制备中烧结工艺对合金靶材制备及其性能的影响。

1.1. 合金靶材烧结过程

烧结过程包括坯体颗粒的粘结、烧结颈的长大和闭空隙球化及缩小等阶段是靶材致密度提高、电阻下降、性能提升的关键,分前、中、后期三阶段。前期特征有:温度低,坯体间粉末主要为点接触向面接触转变,烧结颈的形成(界面的增大),通过形核、结晶、长大等过程;坯体收缩小,而坯体的密度也变化其微,强度和硬度一般增大。中期特征:烧结温度上升,烧结颈进入长大阶段,颗粒间距离减小,气孔缩小或排除成网络通孔,晶粒长大,晶界移动,空隙大量消失,有明显收缩和致密化现象。后期特征:温度继续上升,气孔闭合、球化缩小,气孔成密闭并缩小,但致密化影响小;但温度过高或者保温过长会出现过烧,导致气孔内的压强增大,气孔粗大和晶粒异常长大,致密下降现象。

1.2. 烧结动力/热力学

常压/热压烧结中烧结驱动力主要由粉末间作用力形成。为促进热压加过程中烧结颈乃至晶界的形成,主要通过烧结驱动力蠕变扩散促使粉末烧结致密化,因而外界机械压力和粉末表面能是热压烧结粉体颗粒的变形乃至致密化的主要驱动力 [1]。其中粉体颗粒之间的表面能主要通过接触引力产生,含静电力、化学键合力、范氏力、电子作用力等。宏观上颗粒间接触面的不断扩大,孔隙的逐渐收缩,致密度增加,强度提高的过程,微观上主要是物质的传输和扩散 [2]。不同阶段与空间位置其作用力不同,同时随烧结会产生变化,如在粉末外表面由于比表面积大,活性高,同时富含有众多高活性未键合的悬空键,其作用力以化学键合力为主。随烧结过程中外界热能的输送,温度的不断升高,原子的扩散速度提高,势能提高,从而能跨跃粉体颗粒之间的势垒而化学键合成健。同时粉体表面能与颗粒大小成反比,颗粒粒径越小可以增加颗粒之间接触面,通过缩短晶粒扩散行程,提高扩散激活能从而加速烧结过程。其扩散系数与扩散激活能和温度之间的关系如下 [3]:

(1)

其中,D为温度T下的扩散系数,D0为扩散常数,Q为扩散激活能,R为理想气体常数。可知物质的扩散能力随着温度的提高而升高,这将促进靶材的烧结密实化。

烧结颈的形成,是烧结过程中重要的特征表现,也是重要的冶金反应与体积收缩的进程,其扩散机制比较复杂,主要分为低温与高温扩散,温度较低时主要通过表面扩散,温度较高时以体积扩散为主,若温度接近熔点,则蒸发和凝聚成为主要的传输机制 [4]。除此之外,还有晶界扩散,粘性流动甚至塑性流动等多种机制。

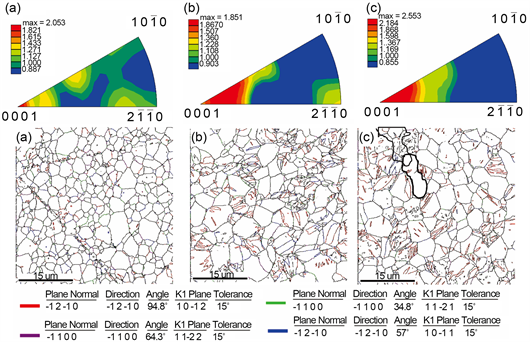

王书明等 [5] 在高纯钌靶烧结过程微结构和烧结机制研究中发现:钌靶的烧结热力学主要是界面能的降低,机制主要为扩散作用下的烧结颈形成和生长,孔隙的球化收缩,除此之外,高温变形也是钌靶烧结过程中的重要机制,尤其是孪生变形,而触发的孪生系多94.8˚/{10-12}。同时热压烧结中伴随着晶界的迁移,并趋于平直圆滑,同时晶粒逐渐长大。初期主要是大晶粒吞并小晶粒以及小晶粒间的合并,后期主要是大晶粒间的合并。晶体的取向有{0001}晶面平行于压缩面择优的趋势如下图1所示:1#的晶粒取向没有明显择优,2#主要集中于{0001}和{2-1-10},3#则更集中于{0001},表明烧结过程中,在温度场和压力场的作用下,晶粒的取向趋于择优,进一步统计分析该界面取向差,如图2所示,结果表明该类型晶界多为孪晶界 [6]。

Figure 1. The inverse pole figures for sintering face and the boundary statistical distribution [6]: (a) 1# sample; (b) 2# sample; (c) 3# sample

图1. 烧结面反极图与背散射电子衍射晶界统计分布图 [6]:(a) 1#样品;(b) 2#样品;(c) 3#样品

Table 1. Comparison of sintering characteristics

表1. 烧结特征对比表

1.3. 烧结致密化过程

表1归纳对比了无压烧结和热压烧结的特征,发现在高温和烧结驱动力的作用下无压烧结时靶材烧结致密化过程:即粉末接触、聚集、烧结颈形成并长大、晶界形成,晶界长大过程;此外,晶界长大带动气孔圆化、收缩、闭合、扩散排出,从而致密度化 [12]。

热压烧结时根据典型热压理论,Ashby、果世驹等 [10] [13] [14],认为热压烧结过程由烧结前期(孔隙连通阶段)与烧结后期(孤立孔洞阶段)两个阶段组成。

烧结密实化过程的主要影响因素分析

1) 粉末的粒径。细化粉末不但能提高粉末活性,促进冶金反应的进行,而且有利于缩短传输与扩散行程获得高密度靶材。

2) 烧结温度。在蒸气压比较高的烧结体系中,时常伴随蒸发凝聚现象,在一定范围,物质的饱和蒸气压的提高与烧结温度的升高成正比,随温度的升高蒸发凝聚,不但能加速物质的输运而且有利于靶材密实化。

3) 烧结压力。采用常压烧结制备的靶材硬质涂层分散不均匀,且致密性较差,氧化速率较快;而采用热压烧结制备的靶材硬质涂层具有高致密度、低孔隙率,晶粒尺寸细小且分布较为均匀,显微硬度、抗氧化性能明显提高 [6]。

4) 烧结时间。烧结压力的提高能有效提高致密度,同时靶材致密化过程在烧结前期与烧结时间的延长有一定的线性关系。在对于某些特别的材料体系不提高烧结温度的前提下,延长烧结时间能有效提高靶材致密度 [15]。

热压烧结与无压烧结相比,具有抑制晶粒长大,致密化时间短等特点。在粉末收缩阶段,形成致密的烧结颈是极其关键的阶段,可改变颗粒间表面的接触面积,从点接触变成面接触,有效并促进孔隙的缩小与物质的扩散。

同时,温度的升高,蒸发凝聚度提高,产生压力促进粉末接触面压力增大,引起粉末变形,再次提高粉末接触面积,促进物质输运过程的进行。在分析压力的作用力时,发现:张力引起的附加压力远小于外加烧结压力引起的有效压力,因此外加烧结压力可以明显促进靶材烧结密实化提高。

1.4. 提高压力可提高致密烧结速度

通过钼靶材烧结过程影响因素分析及烧结机理研究,结果表明,400 MPa压力压制板坯比100 MPa、200 MPa和300 MPa的烧结致密化速度快,为了降低烧结温度并获得细晶粒,可采用高压压制低温烧结的方式100 MPa压制板坯可采用3 K/min的烧结升温速度,而400 MPa压制板坯可采用1 K/min的烧结升温速度。通过不同开坯方式对钼靶材组织结构影响研究,结果表明,锻造 + 轧制开坯制备钼靶组织较轧制开坯的均匀细小;锻造 + 轧制开坯制备钼靶织构主要有:{100}<011>旋转立方织构及{111}<112>、{111}<110>面织构。钼靶材组织对溅射薄膜的影响研究表明,变形量80%的钼靶材溅射薄膜晶化程度及方阻优于其它变形量靶材溅射薄膜;变形量80%,退火温度为1373 K和1473 K时,钼靶材溅射薄膜粗糙度均小于21 nm,厚度均匀性较好;钼靶晶粒尺寸小于50 μm,靶材溅射速率快而均匀,溅射薄膜方阻偏差小于10%;钼靶材溅射薄膜的择优取向均为(110)取向。

2. 烧结温度对靶材的影响

靶材在烧结过程中发现:随着温度的上升胚料密度通常在前期(低温段)出现快速增长,颗粒间塑性变性与流动性快速增大现象。随着温度进一步上升,密度增长缓慢,但当温度再次上升时,靶材密度反而有下降趋势。

刘仁智等 [16] 在TFT-LCD纯钼靶材制备及溅射性能研究时发现,烧结密度快速上升,坯料收缩率迅速增大;1773 K~2073 K烧结密度缓慢增加,坯料收缩率逐渐降低,2073 K~2173 K烧结密度达到最大值,烧结收缩率又迅速增大。曹子宇 [17] 在Ag-B靶材制备及致密化过程研究时发现:如图2所示,烧结温度从450℃升高至550℃,Ag-B靶材的相对密度从81.82%迅速提至91.25%,这一阶段致密化速率较快。温度从550℃升高750℃致密度达到95.32%,随着温度升高,银的流动性增大,Ag-B两相之间润湿性有所改善,物质迁移速率加快,靶材致密化过程逐步深入,相对密度不断増大。烧结温度从750℃上升至800℃靶材相对密度从95.32%下降到89.21%,750℃后Ag-B靶材出现反致密化现象随着烧结温度升高,靶材的开孔孔隙率逐渐降低,在800℃达到最低值1.08%。烧结温度从450℃升高至650℃,闭孔孔隙率从7.3%下降到2.03%,750℃后闭孔气孔率上升,在800℃上升至9.75%。

Figure 2. Changes of porosity of open and closed pores of target at different sintering temperatures [17]

图2. 不同烧结温度靶材开孔和闭孔的孔隙率变化 [17]

杨硕 [18] 在原始粉对ITO靶材微观结构的影响时发现,在1550℃、0.6氧气氛烧结时靶材的断口金相两种坯体在1550℃、0.6氧气氛烧结时靶材的断口金相腐蚀后的SEM形貌可知,湿法粉靶材和气化粉靶材的晶粒尺寸基本相当,平均在5~8 μm;二者晶内小微粒形貌和尺寸。在1530℃、0.6 MPa氧气氛烧结时,湿法粉靶材和气化粉靶材的晶粒尺寸基本相当,平均在3~7 μm,大晶粒很少;二者晶内小微粒形貌和尺寸差异仍比较明显:气化粉晶内单独的小微粒(40~70 nm)尺寸仍较湿法(60~90 nm)小,小微粒聚集程度仍高于湿法粉,且有抱团合并的趋势,这可能是由于湿法粉烧结活性较高,在1530℃烧结时,晶内第二相小微粒较早进入合并状态,演变为尺寸较大的相对独立的小粒。在1550℃、常压氧气氛烧结时,湿法粉靶材和气化粉靶材的晶粒尺寸基本相当,平均在5~8 μm,存在个别较大晶粒;湿法粉靶材已致密,而气化粉靶材未完全致密化,存在1~3 μm的微孔;二者晶内小微粒形貌和尺寸差异仍比较明显:这进一步证明湿法粉的烧结活性较高,同时可能说明湿法粉更有利于用常压烧结制备ITO靶材。如下图说明湿法粉烧结活性更高,在较低的烧结条件(常压)可得到更高密度的靶材。

Table 2. Comparison of main properties of two sintered targets [19]

表2. 两种坯体烧结后的靶材主要性能对比 [19]

王书明 [5] 在高纯钌靶烧结过程微结构和烧结机制研究中发现:热压烧结中伴随着晶界的迁移,并趋于平直圆滑,同时晶粒逐渐长大。从1000℃~1300℃初期主要是大晶粒吞并小晶粒以及小晶粒间的合并,后期主要是大晶粒间的合并。晶体的取向有{0001}晶面平行于压缩面择优的趋势。杨硕 [19] 在气化粉与湿法粉制备ITO靶材过程及性能对比研究时发现:如表2所示,在0.6 MPa氧气氛、1560℃保温20 h条件下,湿法粉和气化粉靶材密度均较高,相对密度达到或超过99.80%,前者密度略高,且靶材晶粒尺寸略大于后者的,二者的电阻率一致;在0.6 MPa氧气氛、1510℃保温20 h条件下烧结,湿法粉靶材密度远高于气化粉的,在湿法粉坯体密度低于气化粉坯体的情况下,常压氧气氛、1550℃保温10 h条件下烧结,湿法粉靶材密度仍高于气化粉的,电阻率低于气化粉靶材的。晶粒尺寸均为5~8 μm。在0.6 MPa氧气氛、1560℃保温20 h条件下,湿法粉和气化粉靶材二者电阻率一致;相比靶材试样表面情况,1540℃烧结的靶材试样表面光滑,而1575℃试样出现裂纹处的结瘤,且局部发生开裂,其原因有:随温度的升高,晶内的第二相增加,从而晶粒尺寸有增大,同时出现晶粒异常长大情况,该晶粒会降低靶材强度,易于形成缺陷。进一步探讨温度对晶粒影响情况时发现:950℃烧结开始进行,晶粒急剧长大,晶粒与晶粒之间空隙变小、气孔减少,相对密度急剧变大;随着烧结温度的继续上升,靶材晶粒长大趋势变缓,氧空位浓度增加、脱氧加快,靶材内部气孔出现,刘永 [20] 开展了硼掺杂锌锡氧化物靶材的制备、组织及性能研究,发现B2O3在锌锡氧化物陶瓷靶材中的存在状态与加热/烧结温度紧密相关。1000℃和1250℃烧结后,B2O3与ZnO反应生成Zn5B4O11中间相,也会部分固溶于基体相中。在1250℃烧结时,3.0wt% B2O3掺杂的锌锡氧化物陶瓷靶材晶粒细小,相对密度也最高。

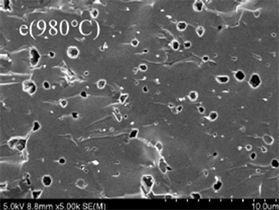

董磊 [21] 在Li4Ti5O12陶瓷靶材的烧结制备及性能研究断面形貌图如图3所示,导致靶材性能下降的直接原因主要有:致密度影响了陶瓷靶材的力学性能,随温度上升陶瓷中出现第二相的析出现象,孔隙率有微量增大,空隙数量明显增多。同时温度过烧也会导致孔隙率增大,力学性能下降。

Figure 3. Section morphology of Li4Ti5O12 ceramic target [21]

图3. Li4Ti5O12陶瓷靶材断面形貌 [21]

彭能 [22] 研究了在烧结温度对Nb2O5-x靶材性能的影响,发现随着烧结温度升高,靶材结构发生相变由Nb2O5向NbO2转变,随着温度升高,靶材中的氧原子不断逸出,晶格中产生的氧空位随之增加;同时颗粒间的空隙不断变小,靶材的;当烧结温度为1200℃时电阻率下降,密度不断提高这种趋势在达到峰值,此时靶材的相结构由Nb2O5和NbO2两相组成。当烧结温度继续升高,靶材相结构继续向NbO2转变,从而使靶材中的氧空位随之减少。

叶林龙 [23] 研究了在烧结温度对GZO陶瓷靶材无压烧结致密化的影响,发现随着烧结温度提升到1400℃同时Ga掺入ZnO晶格的量增多,形成的自由载流子增多,试样电阻率达到最低值4.3 × 10−2 Ω∙cm。当烧结温度提高到1500℃时,过高的温度使Zn元素挥发,试样中的气孔变大,试样出现反致密化现象,试样相对密度下降到84.42% TD,同时,气孔变大导致电子传输通道截面变小,晶界散射效应加强,试样电阻率增大到49.9 × 10−2 Ω∙cm。宋二龙 [24] 热压烧结靶材制备氧化铟锌薄膜晶体管IZO靶材宏观的致密化过程对应着微观结构的变化,烧结温度为850℃时,靶材内部不呈现颗粒状而是存在大量尺寸均匀、粒径较小的晶粒(经过孔洞连通、气孔闭合、圆化和收缩阶段),是典型的烧结致密化过程。烧结温度升高到900℃,靶材晶粒稍长大。却出现闭合孔的长大、粗化和连通等“逆生长”现象,进而影响到靶材的致密度,这与寻常报道的相对密度先增大后减小有所不同。烧结过程靶材内部有两种趋势:一是靶材的烧结致密化,即粉末颗粒聚集、晶粒尺寸长大、闭合孔缩小、空位向表面扩散;二是粉末的挥发(尤其是In2O3),破坏靶材的烧结致密化。

Figure 4. Effect of sintering temperature on shrinkage ratio of TZO target [25]

图4. 烧结温度对TZO靶材收缩比的影响 [25]

朱佐祥 [25] 研究掺杂ZnO陶瓷靶材的制备及其性能,其烧结温度对TZO靶材收缩比的影响如图4所示:当烧结温度达到1350℃时,一方面出现第二相Zn2TiO4过量,由于基体与第二相的膨胀系数的差异化,此外第二相加速晶界的快速移动,而导致靶材致密度急剧下降,显微硬度出现下降的趋势,这与乔微对W-Ti掺杂ZnO烧结性能的报道结果是相一致的当烧结温度过高,靶材表面基体成分挥发,在靶材内部与表面之间存在一个原子浓度梯度加速内部Zn、O原子向表面扩散的驱动力,在靶材内部留下气孔,而使致密度随温度升高而出现下降的趋势。当烧结温度达到1350℃时,靶材内部的孔隙率及气孔半径反而出现上升的趋势,可能原因为:当温度升高更容易形成第二相Zn2TiO。

Figure 5. Effect of sintering temperature on density of TAZO target [25]

图5. 烧结温度对TAZO靶材致密度的影响 [25]

烧结温度与TAZO靶材的致密度息息相关,如图5所示,温度过高、过低对TAZO靶材的致密化都是不利的。其原因可能为温度升高,活化晶粒促进固相传质,从而有利于TAZO陶瓷靶材的致密化,但温度过高,可能出现局部过烧的情况,导致晶粒生长异常而出现致密度下降的趋势。TAZO靶材XRD图谱中,并无其他杂峰出现,其可能原因是:Ti4+、Al3+离子可能以替位的形式进入到ZnO的晶格中。

朱佐祥 [26] 烧结温度对Nb2O5掺杂TiO2靶材性能的影响随着烧结温度的上升,会出现收缩比与致密度反而下降趋势。其原因主要为:温度升高小晶粒吸附于大晶粒长大,在晶粒重排过程中,前期颗粒间的气孔逐渐减小,致密化程度增加,但随着温度上升过程中,由氧空位浓度增加所引起的孔径与气孔率变大,导致小孔接成大孔,当超过临界温度时晶粒生长过快,无法排出与填补大气孔,从而致密度下降、收缩比变小,电阻率急剧下降。随着温度继续上升,电阻率在1150℃达到最值3.420 Ω∙cm后略微上升,但总体趋于平稳。可能的原因为:随着烧结温度的升高,一方面增加了原子的扩散动力,固溶更加完全,由于五价铌取代四价钛而提供一个电子使得电阻率下降;另一方面由于温度升高Ti-O断裂,TiO2中的氧原子脱离,而使得Ti原子作为一个施主而提供4个自由电子而使得靶材的电阻率出现下降的趋势 [26]。

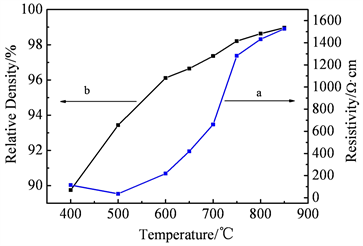

谭志龙 [27] 放电等离子体烧结Cu(In0.7Ga0.3)Se2四元合金靶材的结构和导电性,图6为不同SPS烧结温度下制备的CIGS靶材的致密度和电阻率曲线。图中,a为电阻率曲线,b为致密度曲线。由图可知,靶材的致密度随烧结温度的升高而增大。烧结温度升高,粉体塑性变形增大,分子的运动加剧,粉体内部的残余气体就容易扩散出来。因为烧结环境为真空,气体受热膨胀,粉体受压受热收缩,烧结体的致密度得到提高。因此温度越高,致密度越高。电阻率都随烧结温度的升高而增大。400℃烧结时的靶材电阻率为113.9 Ω∙cm,500℃时为35.8 Ω∙cm,之后电阻率随温度的上升而变大,到850℃烧结时,电阻率达到1526.4 Ω∙cm。电阻率主要受物相组成、晶粒大小、晶体结构畸变与缺陷的影响。

黄耀芹 [28] 液相辅助热压烧结制备Cu(In,Ga)Se2靶材的研究当样品快速升温并超过CuSe熔点后,CuSe的粘度迅速下降,传质速度得到显著的提升;同时,液相的出现也会加快周围的CuIn0.7Ga0.3Se2晶粒的生长速度,由于传质过程相对较充分,晶体发育较完整。

由于烧结温度过高,烧结靶体出现了第二相,体积电阻率明显增高,出现过烧结现象,晶界重新生成,产生晶间孔隙。当烧结温度达到1300℃时,晶粒之间完全融合,出现了二次再结晶,并呈现不规则形状。

Figure 6. Comparison of relative density and resistivity for CIGS target at different sintering temperatures [27]

图6. 不同烧结温度下CIGS靶材的致密度及电阻率比较 [27]

孙文燕 [29] 常压烧结法制备ZnO陶瓷靶材,如图7所示,随烧结温度升高,靶材电阻率先迅速降低后变化缓慢。这是因为随烧结温度升高,靶材相对密度增加,坯体内部气孔数量减少,对自由电子的散射几率减小,导致电阻率降低。烧结温度继续升高,晶粒长大,晶界减少,减弱其对自由载流子的散射,同时晶体内点缺陷受热激发,导致填隙Zn原子浓度或O原子缺位浓度(Vo)变大,导致靶材电阻率继续降低。而当烧结温度高于1300℃后,可能有部分Zn挥发导致在靶材内产生锌空位,从而导致靶材的电阻率继续小幅度下降。

Figure 7. Resistivity change of ZnO target at different sintering temperatures [29]

图7. 不同烧结温度下ZnO靶材的电阻率变化 [29]

梅晓平 [30] GaxZn1-xO陶瓷烧结及其物性研究发现,陶瓷的密度随烧结温度的升高呈现先增加后减小的趋势,当烧结温度为1375℃时,陶瓷拥有最大致密度5.42 g/cm3。在1225℃~375℃温度范围中,试样没有完全致密,冶金反应不完全。同时,粉末内部缺陷随湿磨时间的增长,颗粒表面原子活性很高,扩散速度随温度成正比,有利于致密化。在固相烧结温度下,晶粒生长和固熔。但是过高的烧结温度会导致晶粒异常长大。破坏组织均匀性,影响陶瓷的质量。另外,超过临界温度,存在氧化锌挥发现象,伴随气孔出现致密性下降。但温度继续提高,会加强晶粒间反应及固熔。一方面,由于晶粒的长大使陶瓷的致密性增加了,减少了孔洞的数量。另一方面,晶粒尺寸的增大,减小了晶粒的数量,从而减小了晶界的数量,减少了自由电子晶界散射。两方面的变化,共同导致载流子速率增加。另外,适当的提高烧结温度可以激发更多的杂质电离,从而增加自由电子数目,从而进一步提高导电性能。但是,过高的烧结温度不仅会增加氧化锌的挥发,而且会使杂相的数量增加,从而破坏陶瓷的结构而使其电学性能下降。

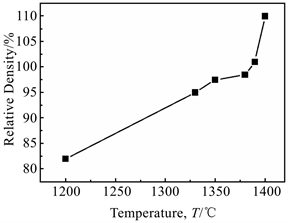

丁照崇 [31] 真空热压烧结对高纯W-Si合金靶材性能影响发现如图8所示:当温度升高到1400℃时,密度急剧增加,达到110%。这是因为W-Si合金靶材由WSi2和Si两相组成,当烧结温度达到1400℃时,已接近Si的熔点1414℃,未形成WSi2相的那部分游离单质Si以近似熔融状态存在,在热压压力20 MPa作用下极易从靶材中挤出或挥发掉,致使W-Si合金中Si含量降低,因而致使实测靶材密度远高于理论计算密度。烧结温度达到1380℃,晶粒长大形成等轴晶粒。当烧结温度升至1400℃,晶粒快速生长,晶粒尺寸超过50 μm。此外,烧结温度过高(1400℃以上),除了晶粒快速长大外,合金靶材中的单质Si也很容易挤出或挥发掉,烧结的靶材酥脆,极易产生微裂纹甚至碎裂。

Figure 8. Effect of hot pressing pressure 20 MPa, holding time 1 h and sintering temperature on target density [31]

图8. 热压压力20 MPa,保温时间1 h,烧结温度对靶材密度影响 [31]

3. 烧结压力对靶材的影响

曹子宇 [32] Ag-B靶材制备及致密化过程研究在所选取的压力范围内,靶材的相对密度随着压为增加而增加。热压致密化是施加外力的致密化过程,有关热压致密化的机制研究表明热压致密化速率与材料所受的有效压力成正比。杨硕 [33] 原始粉BET,CIP压力与烧结温度对ITO靶材微观结构及结瘤状况的影响。

ITO靶材微观尺度致密化水平(即微孔尺寸和数量)是导致靶材产生结瘤的重要因素,压力提高靶材微观致密度的提高一定程度上可能减轻靶材结瘤。

谭鑫 [34] 热压氧化铌靶材内部孔洞的形成及研究当压力由9.5 MPa提高到15 MPa时,孔洞数量逐渐减少,但压力过大,孔洞数量有增加的迹象,并且损伤模具及设备,因此,烧结压力确定为11~13 Mpa。在一定范围内提高烧结温度和保温时间、在一定范围内提高烧结压力,有利于靶坯成型,减少靶坯中孔洞数量。实验结果表明:粉末松装密度为1.15~1.35 g/cm3、保温温度在1250℃~1350℃时,保温时间为8 h、压力为11~13 MPa之间、升温速率为3.5℃/min~5.5℃/min时,将会获得较好的成型靶坯,孔洞数量相对最少。

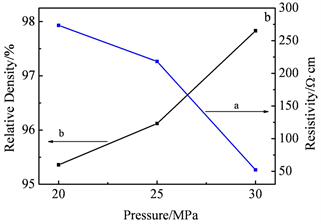

谭志龙 [27] 放电等离子体烧结Cu(In0.7Ga0.3)Se2四元合金靶材的结构和导电性,如图9所示:图中a为电阻率曲线,b为致密度曲线。压强越大,致密度越高。压强增大,粉体的塑性变形能力增强,烧结致密度得到提高,而致密度升高,压强增大电阻率也相应下降。压力越大,孔隙越小。就增大压强而言,烧结过程中,粉体中残余的孔隙在粉体变形和挤压时消失。温度一定,压强越大,粉体的挤压力越大,孔隙就越容易排出。

Figure 9. Micro scale densification level of ITO target (i.e. pore size and number) [27]

图9. ITO靶材微观尺度致密化水平(即微孔尺寸和数量) [27]

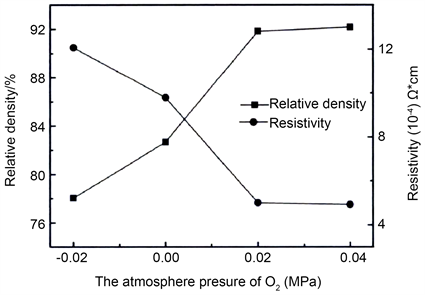

张明杰 [35] 注浆成形法制备ITO靶材的工艺研究在负压的情况下,制备出的ITO靶材电阻率都比较高(12.07 × 104 Ω∙m),当继续升高氧气气氛压力值时,靶材的电阻率在不断下降,当氧气气氛压力值为0.02 MPa时,靶材的电阻率降到最低,继续增加气氛压力值电阻率与致密度趋势一样,基本无变化。

如图10所示,在氧气气氛压力为−0.02 MPa时,制备出的ITO靶材为78.04%。而在没有氧气气氛压力的情况下制备出的靶材致密度提高到82.68%,较氧气气氛负压力值的情况下有所提高。当氧气气氛压力提高到0.02 MPa时,烧结后制备出的ITO靶材致密度也得到相应的提高值为91.84%,致密度提离较明显,当继续提高气氛压力时,靶材的致密度基本无变化。当气氛压力为负值时,靶材内部存在很多孔径较大的孔隙,产生这种现象的主要原因是在负氧条件下长时间处在高温阶段会导致铜锡氧化物的分解,分解产生的气体挥发,从而产生气孔,这些都严重阻碍致密化进程;在提高氧气气氛压力值后,可以看出ITO靶材内部的孔隙数量明显减少,同时孔径也减小许多;当氧气气氛压力值为正值时,视材致密度得到很大程度提升。

李晓龙等 [36] 开展了铜铟镓硒(CIGS)四元陶瓷靶材烧结制备及性能研究。如表3所示:烧结压力的施加,不但可以提高靶材的密实率,还具有抑制晶粒长大的作用,采用热压烧结的方法可以更加容易的获得小晶粒尺寸铜铟镓硒靶材。通过增大烧结压力可以提高靶材的密实率。但当靶材烧结压力过大时,靶材沿垂直于压力方向出现分层缺陷。

丁照崇 [31] 真空热压烧结对高纯W-Si合金靶材性能影响。如图11所示,当热压压力为10 MPa时,相对密度仅90%,当压力增加到20 MPa,密度有大幅度提高,W-Si合金烧结采用固相烧结,压力小于10 MPa时,难以抵挡粉末间的变形阻力,压力难以传递至粉料芯部,导致密度不高。同时,在高温下粉末处于近熔融态,具有一定的热塑性,变形阻力远比冷态时小,所以当压力增加到20 MPa时,密度增加较多,靶材实测密度趋于理论密度。压力高于30 MPa时,密度增加幅度不大,且石墨模具耐压强度有限(抗压 < 60 MPa),高压时易造成石墨模具碎裂。所以W-Si合金热压压力通常控制在30 MPa以内。

黄誓成 [37] 烧结气氛压力对高性能TFT用ITO靶材结瘤性能的研究烧结压力略高于标准大气压(0.105 MPa)工艺条件下制备的ITO靶材表面的结瘤更少,电阻更低。

Figure 10. Effect of O2 atmosphere pressure on density and resistivity of ITO target [35]

图10. O2气氛压力对ITO靶材致密度和电阻率的影响 [35]

Table 3. Compactness of CIGS target prepared under different sintering pressures [36]

表3. 不同烧结压力制备CIGS靶材密实率 [36]

*:-表示靶材发生分层,密度无法精确测量。

4. 烧结气氛对靶材的影响

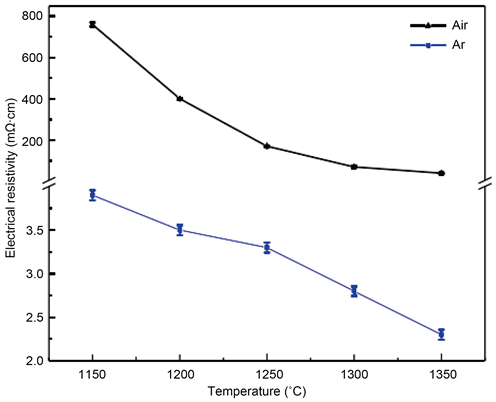

王晨 [38] Nb掺杂及Nb-Al共掺杂氧化锌靶材的制备与性能研究。氩气中烧结的陶瓷靶材电阻率至少比空气中烧结的靶材的电阻率低一个数量级。当烧结温度为1150℃时,空气中烧结的NAZO靶材电阻率为0.76 Ω∙cm,而在氩气中烧结的靶材只有3.92 mΩ∙cm,相差近200倍。随着温度的升高,不同气氛烧结的靶材电阻率差距有一定量减少,但依然有不少差距。如图12所示,当烧结温度提高至1300℃时,空气中烧结的靶材电阻率下降明显至0.07 Ω∙cm,氩气中烧结的靶材电阻率略有下降至2.80 mΩ∙cm。

Figure 11. Effect of sintering temperature 1380˚C, holding time 1 h and hot pressing pressure on target density [31]

图11. 烧结温度1380˚C,保温时间1 h,热压压力对靶材密度影响 [31]

Figure 12. Resistivity of NAZO target in different atmospheres [38]

图12. 不同气氛下NAZO靶材电阻率 [38]

周贤界 [39] 粉体及制备工艺对IGZO靶材致密度及形貌的影响烧结气氛:空气和氧气。从图13(a)可知,IGZO-c样品对氧气气氛敏感,600℃和750℃的煅烧粉体在氧气下烧结性能较差,但900℃和1050℃的煅烧样品在氧气气氛中好于空气气氛烧结。而图13(b)中的IGZO-m样品在两种烧结气氛下时,靶材密度的变化规律一致,氧气气氛下每个样品致密度均稍好于空气气氛。由于IGZO-m样品密度已经很高,所以密度只要进一步提高一点点,靶材品质都有较大提升,因此选择在氧气气氛下烧结对提高靶材品质是有利的。

Figure 13. Effect of sintering atmosphere on IGZO-e (a) and IGZO-m (b) target densities [39]

图13. 烧结气氛对IGZO-e (a)和IGZO-m (b)靶材密度的影响 [39]

5. 烧结时间对靶材的影响

烧结压力对烧结初期和后期的密实化过程都有明显的促进作用。随着烧结时间的延长,靶材致密化过程持续进行。虽然烧结时间的延长对扩散的促进作用不如提高烧结温度明显延长烧结时间是促进靶材密实化的重要方法 [15]。

曹子宇 [32] 在Ag-B靶材制备及致密化过程研究中发现随着保温时间的延长,Ag-B靶材开孔孔隙率逐渐降低。随着保温时间延长,物质迁移时间増加,致密化程度加深,孔洞迁移、合并,共同导致了开孔化隙率下降。闭孔孔隙率总体上随着保温时间延长而降低。

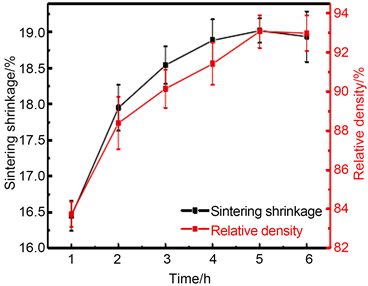

董磊 [21] 在Li4Ti5O12陶瓷靶材的烧结制备及性能研究中发现,如图14所示,保温时间在1 h时,陶瓷靶材的收缩率为16.5%,致密度为83.8%。随着保温时间的延长,晶粒长大气孔排出,靶材的收缩率和致密度都开始增大。直到保温时间延长为5 h时达到最大值,此时靶材的收缩率为19.0%致密度为93.1%。保温时间进一步增大,晶粒的异常长大致使致密化程度下降,靶材的收缩率和致密度都有了较小幅度的降低,分别降低为19.0%和92.9%。

Figure 14. Variation diagram of shrinkage and density under different holding time [21]

图14. 不同保温时间下收缩率和致密度的变化图 [21]

潘兴浩 [40] 研究了碲系化合物半导体靶材制备及镀膜性能表征如表4所示,烧结保温保压时间并不是越长越好,晶粒和气孔在烧结过程中的行为较复杂,过长的烧结时间甚至可能降低靶材的致密度。物相含量随保温保压时间发生改变,单质晶相As随时间增加含量减低,1 h到2 h改变量较大;晶态Si含量基本保持不变;As2GeTe4随烧结时间增加含量增加,烧结时间过长,As元素不可避免的挥发损失,致密度开始下降,且元素损失会造成靶材成分不达标,进而影响薄膜使用性能。

Table 4. Density of target materials prepared by different hot pressing processes [40]

表4. 不同热压工艺制备靶材的密度 [40]

谭鑫 [34] 发现热压氧化铌靶材内部孔洞的形成及研究在烧结过程中,要在烧结温度下进行保温一段时间,使烧结的粉末能够有充分的迁移重排并融合的时间。高波 [41] 研究了金属钨溅射靶材制备及性能研究,发现随着烧结保温时间的延长,钨靶材的致密性得到相应的提高,但是密度提高的空间不是很大。这也说明细粉能够降低烧结致密化温度。朱佐祥 [25] 研究了掺杂ZnO陶瓷靶材的制备及其性能表征。如图15所示,随着保温时间的延长,TAZO陶瓷靶材的密度、收缩率呈逐渐增加的趋势。当保温时间从0.5 h延长至10 h,密度从5.5 g/cm3增加至5.6 g/cm3,收缩率从1.222增加至1.246。保温时间增加,靶材内部晶界迁移更加充分,晶界迁移带动内部气孔的排除,此时靶材密度增加、收缩率增大。此外从烧结的驱动力出发,当烧结温度为1300℃时,ZnO晶格中的氧将持续挥发至空气中,靶材的表面与内部形成氧浓度梯度,这一驱动力将进一步促进TAZO靶材致密。

Figure 15. Effect of holding time on density of TAZO ceramic target [25]

图15. 保温时间对TAZO陶瓷靶材密度的影响 [25]

谭志龙 [27] 研究了放电等离子体烧结Cu(In0.7Ga0.3)Se2四元合金靶材的结构和导电性,发现保温时间延长,有利于二元导电相向四元非导电相转变,时间越长,转变越完全,残余导电相就越少,因此电阻率也相应升高。张明杰 [35] 发现注浆成形法制备ITO靶材的工艺研究适当延长烧结时间能够使得靶材的孔隙数量减少、晶粒尺寸减小,靶材的致密度得到提高,同时减少靶材内部的孔隙数量。孙文燕 [29] 发现常压烧结法制备ZnO陶瓷靶材保温时间由1 h增加至3 h时,由于靶材致密度逐渐增大,内部气孔减少,继而导致电阻快速下降。继续延长保温时间,电阻率变化较小时,这是由于靶材致密化已完成,延长保温时间会使部分晶粒长大,减弱晶界对自由载流子的散射作用。李晓龙 [36] 研究了铜铟镓硒(CIGS)四元陶瓷靶材烧结制备及性能研究。当烧结温度为900℃时,原子的扩散能力很强,可以在较短的时间内完成密实化过程。因此在烧结温度900℃和烧结压力50 MPa的条件下,延长烧结时间对靶材的密实率提高作用不明显。

6. 展望

全球的靶材制造行业,特别是高纯度的靶材市场,呈现寡头垄断格局,主要由几家美日大企业把持,如日本的三井矿业、日矿金属、日本东曹、住友化学、日本爱发科,以及美国霍尼韦尔、普莱克斯等。高密度,低电阻率靶材的制备是目前高性能靶材的关键也是难点。超高纯及特殊物性稀土化合物材料靶材、超大规格高纯金属靶材的可控制备是目前的技术瓶颈。靶材制备过程中晶格掺杂、绝缘相的析出、杂相的生成、晶体缺陷的诱导产生、晶粒生长取向、成核热力学/动力学、纳米粉体的团聚与表面迁变、表面与界面行为的宏等涉及到材料组织与成分的演变等机理不明。

基金项目

湖南省重点研发项目资助(2022GK2041);湖湘青年英才资助项目(2019RS2067);湖南省战略性新兴产业科技攻关与重大科技成果转化项目(2019GK4048)。

参考文献

NOTES

*通讯作者。