1. 引言

随着我国煤矿资源的开发,煤矿的开采深度越来越大,面对深厚冲积层的复杂环境,大直径井筒施工方法及井壁的受力状态越来越复杂,这需要井壁具有更高的强度、稳定性和延性 [1] [2],试验和工程实践表明,要保证特厚冲积层井壁具有合理的厚度,必须提高井壁材料的强度。解决办法可以从两方面考虑:一是增加井壁含钢量;二是采用高强混凝土井壁。其后者可继续沿用我国目前普遍采用的、较为成熟的井壁施工工艺,但存在着混凝土的高强化与高脆性化的矛盾,要解决高强混凝土的脆性问题,必须走材料复合化的道路 [3] 而钢纤维混凝土作为新型的多向复合材料,可有效改善混凝土的韧性和延性,提高抗拉强度,为此,许多新型矿井井筒正尝试应用钢纤维混凝土作为井壁材料 [4] [5] [6],因而,对于钢纤维混凝土损伤特性的研究有其很好的工程应用前景。

目前,国内外学者开展的相关研究主要有;梁少阳 [7] 对不同长径比的钢纤维混凝土进行研究,分析其对混凝土早起抗裂性能和抗冻性的影响;姬小祥等 [8] 对不同类型钢纤维混凝土的力学性能进行了研究;王怀亮 [9] 研究钢纤维掺量和三轴应力比对高性能轻骨料混凝土破坏准则和本构关系的影响规律,并对普通骨料混凝土的破坏准则进行了相应的修正,得出了适合钢纤维增强轻骨料混凝土的破坏准则表达式。在混凝土材料内部损伤研究中,朱宏平等人 [10] 基于损伤力学和声发射速率过程理论,进行混凝土单轴加载试验,分析声发射特征参数,得到损伤计算公式,实现定量评价混凝土内部的损伤状况。李冬生等人 [11] 通过碳纤维桥梁的疲劳试验,计算并分析加载过程中的发射特征参数以及联动分析,得到能量、振铃计数、幅值和撞击等趋势变化图较好体现出混凝土内部破坏过程。近些年来,关于混凝土构件的声发射特性和裂纹之间的关系研究也得到了很多学者的重视 [12] [13] [14] [15]。裂纹在不同的方面给结构性能带来不利影响,包括耐久性和使用功能等。通常,混凝土受载破坏的过程中,拉伸裂纹主要是在受载初期纯张拉应力发展的结果,后期则以剪切裂纹为主 [16]。应用声发射监测技术研究混凝土结构的损伤变化过程是一项非常值得应用的技术,采用这个技术对混凝土结构的健康进行诊断和预测,评价混凝土结构的变化趋势,最终给出合理的解决方法或修复方法。

上述研究表明;钢纤维参量以及钢纤维的长径比是研究的主要方向,在研究手段上;声发射技术作为一种无损检测方法,因其具有高灵敏性和实时监测的特点,并结合理论分析方法,可实现及时反映出结构内部的损伤;定量、定性对内部的损伤进行客观分析,在可视化未能有效实现的条件下,仍是材料内部损伤的研究的重要手段。

为此,本文基于不同钢纤维参量的高强混凝在单、三轴压缩试验条件下,运用声发射技术,多维度分析钢纤维混凝土的力学性能;并结合损伤理论,建立基于声发射特征参数的损伤量计算公式,定量分析钢纤维混凝土损伤过程,为不同钢纤维参量的混凝土损伤预警提供参考依据。

2. 实验概况

2.1. 原材料与配合比

根据《普通混凝土配合比设计规程》 [17] (JGJ55-2011)和《纤维混凝土结构技术规程》 [18] (CECS 38:2004)设计C60混凝土。钢纤维混凝土的材料为:P.O42.5普通硅酸盐水泥;碎石(粒径为5 mm~25 mm);河砂(细度模数为2.7);聚羧酸高效减水剂(减水率30%)。本次单轴和三轴试验采用的钢纤维混凝土试件材料和配比相同。钢纤维的物理力学性能见表1,混凝土基体配合比见表2。

Table 1. Physical and mechanical properties of steel fiber

表1. 钢纤维物理力学性能

Table 2. Mix proportion of cube concrete matrix

表2. 立方体混凝土基体配合比

2.2. 试件制作与养护

参考课题组前期研究成果和相关规程建议,确定试验中钢纤维体积掺量为0.5%、1%、2.0%,长径比为30。共设计4组16个钢纤维混凝土试件,包括3组钢纤维混凝土试件和1组普通混凝土试件。参考《钢纤维混凝土试验方法》 [19] (CECS 13-1989)进行本文试验试件的制备。

单轴试验采用立方体试件,尺寸为150 mm × 150 mm × 150 mm。三轴试验采用圆柱体试件,尺寸为φ50 mm × 100 mm,由立方体试块按照取芯标准取芯获得,试验试件如图1所示。

2.3. 试验装置及加载方式

本次实验所采用的综合控制加载系统主要由高强度压力主机、全数字控制系统和计算机信息处理系统三个模块组成,其中的全数字控制系统主要由EDC220测量控制器与伺服系统、引伸计等部件构成,由于轴压和围压的施加均在压力室中进行且不会产生相互影响,因此可通过该系统完成单轴和三轴实验。加载系统如图2所示。

该加载系统的EDC220测量控制器和计算机系统可实现对试验过程中的加载过程的精确控制,从而保证加载过程的精确性。然后通过计算机可以对试样加载过程中的多种不同图形的变化情况采用曲线的形式进行显示并存储。

声发射检验采用美国物理声学公司(PAC) SAMOS PCI-8声发射系统,通常布置四个声发射探头用于声发射信号的接收,接受门槛设置为40 db。三轴压缩实验声波信号采集和定位采集则采用6个通道采集数据。其中4个探头布置于岩样四周,2个置于岩样底端压头中,用于接受超声波的纵波和横波信号,超声波发射探头置于顶端压头中。声波信号接受门槛设置为30 db。三轴实验试样布置在油缸中,由于普通声波探头不能承受围压,实验采用实验室自行研发的夹具(传感器具体布置如图3所示),在保证敏感度和匹配度的同时,保护探头不被损坏。超声波发射采用Arb1410软件,多路切换器发射方波信号,频率为300 KHZ,多路切换器相邻两通道发射信号每半分钟就会发射横波和纵波各一次,两者间隔为1秒。

(a) (b) (c)

(a) (b) (c)

Figure 3. Sensor layout. (a) Ultrasonic pressure head; (b) acoustic emission sensor; (c) general layout

图3. 传感器布置图。(a) 超声波压头;(b) 声发射传感器;(c) 传感器布置图

本试验加载过程参照《普通混凝土力学性能试验方法标准》(GB/T 50081-2002) [20] 实施。开始加载时,首先对试件施加一个压强为2 MPa的轴压,用来使压力机的压头与岩样紧密结合,克服端部效应,并基于声发射的凯塞效应去除噪音,加载速度为0.03 MPa/s,直至试件破坏。在加载过程中,单轴试验围压为0,三轴试验所设定围压为8 MPa。

3. 试件单、三轴受压力学性能分析

3.1. 全应力–应变曲线

表3为单轴、三轴加载状态下的各组试件的平均抗压强度,可以看出:钢纤维掺量对混凝土抗压强度有着明显影响,随着钢纤维掺量的增加,抗压强度呈递增趋势,单轴条件下递增趋势不明显,三轴时钢纤维掺量为2.0%时,钢纤维混凝土的抗压强度比不掺钢纤维的混凝土抗压强度提高了1.3倍。表明钢纤维的掺入有助于提高混凝土的抗压强度。

Table 3. Strength statistics of specimens under uniaxial and triaxial compression

表3. 单轴、三轴受压各组试件强度统计

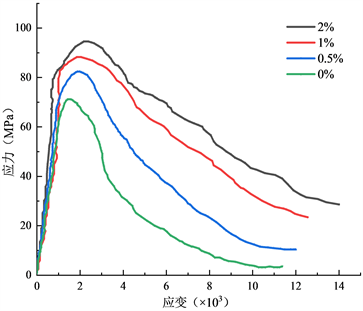

图4为单轴和三轴加载状态下的混凝土应力–应变曲线,可以看出:各组混凝土试件在应力–应变曲线上升段无明显变化,峰值强度和峰值应变则随着钢纤维掺入量的增加而增加,软化段随着钢纤维掺入量的增加下降速度变缓,应力–应变曲线与横轴包围的体积增大,说明混凝土的延性和韧性随着钢纤维掺入量的增加而得到明显改善;而未加钢纤维的混凝土试件的应力–应变曲线在峰值后突降,应力迅速衰减为零,表现为脆性破坏。表明掺入钢纤维提高了裂纹间的桥接作用,限制了裂缝的扩展。

(a)

(a)  (b)

(b)

Figure 4. Four groups of stress-strain curves of steel fiber reinforced concrete. (a) Uniaxial stress-strain curve; (b) Triaxial stress-strain curve

图4. 4组钢纤维混凝土应力–应变曲线。(a) 单轴应力–应变曲线;(b) 单轴应力–应变曲线

3.2. 弹性模量和泊松比

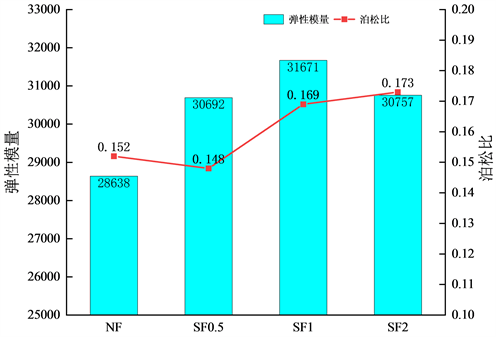

弹性模量为材料单向受压应力–轴向应变的线性段斜率,表征材料抵抗弹性变形的能力。泊松比为材料在单向受压或受拉弹性变形阶段的径向应变与轴向应变之比。在单轴加载状态下,各混凝土试件的弹性模量和泊松比计算结果见图5。

Figure 5. Elastic modulus and Poisson’s ratio

图5. 弹性模量和泊松比

由图5可知,弹性模量随着钢纤维掺量的增加呈现先增长后降低的趋势。因为钢纤维的掺入量较少时,在混凝土内部引起的缺陷较少,且混凝土的刚度提升较大,弹性模量呈现上升趋势;而钢纤维掺量为2%时,因为掺入纤维在材料内部引入了更多缺陷,增大了材料孔隙率,导致材料抵抗弹性变形的能力降低(王振波)混凝土的弹性模量出现下降。试验中计算的泊松比变化范围为0.15~0.18,平均值0.161,这与其他学者 [21] [22] 研究高性能混凝土的测试结果较为接近。

4. 基于声发射参数的损伤分析

4.1. 声发射基本参数

声发射是固体内部的缺陷或潜在缺陷,在外部条件作用下而自动发声。通过布置在材料表面的传感器接收声发射信号,对声发射信号进行分析,便可判断材料的物理状态。由于声发射信号来自材料内部缺陷,不同的缺陷会产生不同的声发射信号,目前人为的将声发射信号分为突发型和连续型。如果声发射事件信号是断续的,且在时间上可以分开,那么这种信号就称为突发型声发射信号裂纹扩展、断铅信号等都是突发型声发射信号。

4.2. 声发射试验结果分析

4.2.1. 撞击–应力水平

撞击是通过门槛并导致一个系统通道累计数据的任一声发射信号。以撞击数为纵轴,应力发展时间为横轴,建立撞击应力–时间图,可以直观有效的反映混凝土在整个加载过程中的声发射活动,进而反映混凝土试件内部裂缝的变化,通过对比分析了解不同强度混凝土断裂过程的差异性。

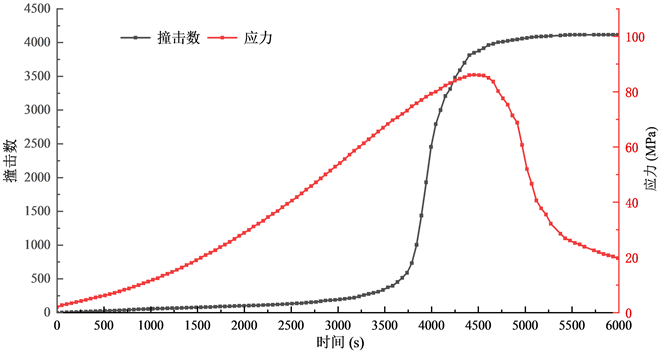

Figure 6. Time duration of SF2% stress and acoustic emission impact number

图6. 试件SF2%应力与声发射撞击数的时间历时

图6为试件SF2%对应的加载变化过程曲线,通过该曲线可直观体现出整个加载过程中应力与撞击数的变化规律,其他试件的关系曲线和这个较为相似。从图中可以发现,在加载的开始阶段,试件处于弹性阶段,声发射撞击数维持在较低水平;应力继续增加,撞击数小幅度增加,表明材料内部处于裂缝稳定发展阶段;当临近应力峰值时,声发射撞击数短时间内突然迅速增加;表明材料内部处于裂缝处于快速发展阶段;随后在初期残余作用下,声发射撞击数缓慢增加,逐渐趋于平缓。四组钢纤维体积率的混凝土撞击数的单位时间历时对比结果如图7所示:

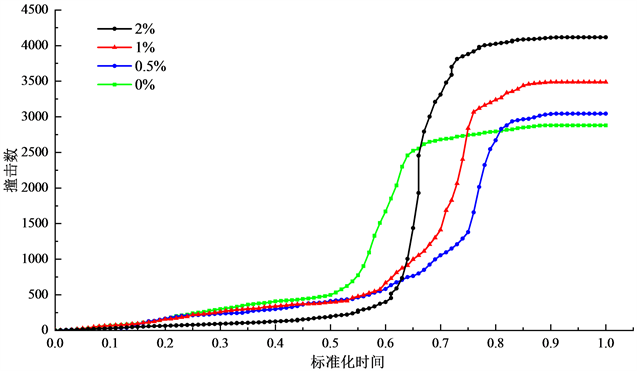

Figure 7. Time duration of acoustic emission impact number of four groups of steel fiber volume fraction

图7. 四组钢纤维体积率的声发射撞击数的时间历时

由图7可以看出,四组钢纤维体积率对应的声发射撞击数和时间之间的关系会呈现较大的不同,给出了钢纤维掺加量在4种不同配比下对应的结果:

1) 在加载的开始阶段,4组不同试件撞击数无明显区别,均维持在较低水平且缓慢增加。因此,在应力水平较低水平时,钢纤维作用不明显,荷载主要是混凝土基体承担;此外,此阶段试件内部微裂缝发展较少,能量释放非常少,因此撞击数较小并且发展缓慢。

2) 在加载中期,素混凝土的声发射撞击数高于钢纤维混凝土的撞击数。随着裂缝的产生,撞击数逐渐增加,体积率为0.5%、1%的钢纤维混凝土的撞击数低于素混凝土撞击数,但差别不大,而体积率为2%的钢纤维混凝土的撞击数明显低于素混凝土撞击数,说明在钢纤维的加入使得裂缝的发展受到较大的阻碍作用。

3) 钢纤维混凝土试件的撞击数突增时间点晚于素混凝土,说明钢纤维混凝土产生贯通斜裂缝的晚于素混凝土。分析其中的原因,主要是由于桥接作用存在于掺加有钢纤维混凝土的裂缝两端,对裂缝扩展起到了较好的阻止作用,使其贯通裂缝的形成要迟于普通混凝土。由此可以看出钢纤维能够延缓混凝土裂缝的开展。

即钢纤维混凝土试件内部损伤的发展过程中,在试件处于弹性以及裂缝发展阶段,破坏大多是由于混凝土基体间裂缝的开展,钢纤维连接在裂缝之间,延缓了裂缝的扩展,破坏时释放的能量较少,因此声发射撞击数增长较慢;当试件产生贯通的斜裂缝时,桥接在裂缝间的钢纤维受力拉紧,并且由于荷载的增加不断拔出,拔出过程十分短暂,会释放出大量的能量,声发射撞击数显著增加。

4.2.2. 声发射RA-AF关联分析法

声发射RA-AF关联分析法;即JCMS方法应用两个声发射参数,其中一个参数是AF,单位是KHz,另外一个参数是RA,对应的单位是us/V,AF的含义是声发射的撞击振铃数量和对应的持续时间的比值,RA的含义是声发射试件的累计上升时间大小和对应的幅值的比值。已有研究表明,当混凝土发生剪切破坏时AF值较小而RA值较大;当混凝土发生受拉破坏时,两者恰好相反。

针对三轴压缩下钢纤维混凝土的声发射监测,基于JCMS推荐的RA-AF关联分析法,计算四组掺量钢纤维混凝土的RA和AF值,并运用MATLAB计算程序得到对应的图像,如图8。

Figure 8. Relationship between RA and AF in triaxial loading test

图8. 三轴加载试验各组试件RA值与AF的关系

由各组试件加载过程中声发射参数RA值与AF的关系可知,在图中的对角线左上区域位置是很多实验点的集中位置,RA在这个区域较小,AF值在这个区域较大,这个区域用于表示受拉破坏;图中的右下区域可以表示混凝土的破坏形式为剪切破坏,这个区域的RA值较大,而AF值较小。对比分析不同掺量钢纤维混凝土的裂纹发展规律,可以得出,普通混凝土在加载过程中,其发生的破坏属于受拉破坏。而对于钢纤维混凝土,试验点在右下与左上区域均有大量分布,说明钢纤维混凝土加载过程中发生的破坏既有受拉破坏也有剪切破坏,不过随着钢纤维掺量的增加,受拉破坏逐渐减少,剪切破坏逐渐增加。这些现象可以总结如下:① 在混凝土中掺加钢纤维可以有效的降低前期裂缝的产生;② 混凝土材料在承受外力的时候,由于钢纤维的存在,导致内部的裂缝产生可以受到阻滞作用。

4.3. 声发射损伤模型

4.3.1. 损伤量

损伤是指材料在受力条件下,内部的微细结构开始变化,并随着应力水平的增大不断扩展、贯通,最后导致材料的基本力学行为丧失,并发生宏观破坏情况。无损伤的截面总面积为A0;损伤后面积减少了Aef,其横截面缺陷面积变为AD,则损伤变量D为:

(1)

岩石、混凝土等材料的声发射是与材料内部发生损伤的伴生现象,与材料的损伤变量等密切相关,且声发射数与损伤变量正相关的特性,因此,基于声发射参数分析材料的内部损伤变化规律,可以建立材料的声发射损伤模型 [23] [24] [25] [26]。

即材料内部缺陷与声发射活动具有一定的一致性。能量与声发射计数都可以对D进行表征,其公式如下所示:

通过振铃计数来表征D:

(2)

N代表的是某时刻累积振铃计数;Nm代表的是试件总体破坏过程形成的累积振铃计数;

通过能量计数来表征D:

(3)

E代表的是某时刻累积能量Em代表的是试件总体破坏过程形成的累积能量。

根据振铃计数定义的损伤变量和声发射特征参数能量,计算钢纤维混凝土三轴加载过程中不同荷载水平的损伤值,计算结果见表4。

Table 4. Corresponding damage amount under each load level

表4. 各荷载水平之下对应的损伤量

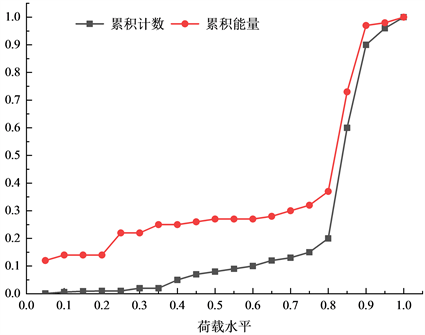

Figure 9. Comparison of damage curves defined by SF2% AE parameters

图9. 试件SF2%声发射参数界定的损伤曲线比较

对比图9中能量和计数的损伤曲线图,在整个破坏过程,对于损伤量,能量表征值超过计数表征,特别是增加荷载前期,该差异最为显著;荷载在80%以上,虽能量表征的损伤量仍大于计数表征的损伤量,但两者之间的差异逐渐缩小。分析研究可知,前期声发射信号较弱,而且因为门槛限制,导致前期的振铃计数丢失一部分信号,使得信号幅度变化并不明显。而声发射特征参数能量是事件信号检波的包络线面积,这也表示门槛、传播性质等外部因素不会影响事件的强度或能量。因此,在前期声发射信号较弱的情况下,能量表征的损伤值明显大于振铃计数表征的损伤值。而随着荷载水平增加,声发射信号明显增强,振铃计数与能量参数之间影响因素降低,两者的差距减小。

分析计数和能量定义的损伤曲线表明;两者具均可客观的反映混凝土内部发展破坏的过程。分析可知,应力水平在0%~25%范围内,混凝土的损伤量一直维持在较小水平,因为加载前期,混凝土内部处于初始缺陷的压密过程,声发射活动非常少。应力水平超过25%后,混凝土进入弹性工作阶段,内部裂缝稳定发展,损伤量有小幅度逐渐增加;当荷载超过35%后,混凝土内部裂缝不稳定发展,损伤量稳定增长,但水平始终不高;当荷载超过80%,裂纹扩展并贯通,损伤量迅速增大,最终混凝土破坏,损伤量达到1。

这一研究结论与先前的全过程应力–应变中撞击数变化规律具有很好的一致性,实现了损伤过程的定量分析。

4.3.2. 声发射速率

混凝土内部裂纹萌生、发展的状况直接关系到声发射的活跃状态,因此准确的反映材料加载过程中声发射活动的活跃性可有效帮助分析材料内部的损伤状况。对于载荷水平变化情况下,发射事件所对应的概率密度函数如式4所示:

(4)

其中,N表示最初P(%)所对应的事件积累数。

表征的是增加荷载过程中裂缝的扩展速率。结合其数学表达式如式5所示:

(5)

其中,a,b代表的是试验特征参数。

通过上述两式可知,能够得到N与P(%)间存在的关系,即声发射活性函数:

(6)

式(6)中:a,b,c统称声发射试验特征参数,由P—N曲线拟合获得。

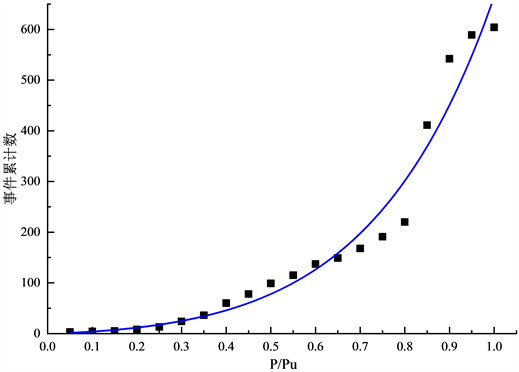

如表5所示,基于本试验三轴加载试验不同荷载水平事件累积数,拟合得到试件SF2%对应的声发射活性函数和速率参数,拟合曲线如图10所示。

Table 5. Cumulative number of events at different load levels

表5. 不同荷载水平事件累积数

Figure 10. Fitting curve of SF2% AE activity

图10. 试件SF2%声发射活性拟合曲线

由拟合结果得,公式与数据相关系数达到0.9646,二者极具吻合度,参数a,b,c分别为1.221,2.59,49.85,故钢纤维混凝土的声发射活性函数拟合公式如式(7)所示:

(7)

对于声发射速率参数:a,b,c这三个参数,参数b和c与混凝土内部损伤量的相关性较低;而参数a值的变化和混凝土内部损伤息息相关,故称之为声发射速率参数。声发射速率参数a可直接根据声发射参数拟合计算得。

为了分析钢纤维混凝土在整个三轴加载过程中声发射速率参数a值的大小变化,将试验声发射数据选取20个时间点,基于以上理论公式,分别拟合相应区间的声发射事件累积数,计算得到对应的声发射速率参数a。通过分析表6中混凝土对应各时间区间声发射速率参数a值及拟合相关系数得出,各个区间的拟合相关系数均大于0.93,反映该试验数据拟合结果很好,后面可进行进一步的分析。

Table 6. Fitting results of acoustic emission rate parameters at different stages of SF2%

表6. 试件SF2%不同阶段声发射速率参数拟合结果

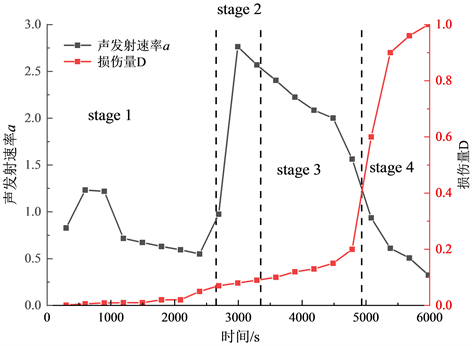

图11为试件SF2%在各时间区间声发射速率参数和损伤量随时间的变化曲线。从图中可知,变化规律主要经历以下四个阶段:

Figure 11. Curve of AE rate a versus damage amount with time

图11. 声发射速率a与损伤量伴随时间的变化曲线图

1) 初始波动阶段(Stage1)

声发射速率参数a有一定波动,即小幅度增加又下降的现象。分析本试验可知加载前期,由于混凝土内部存在原始缺陷,内部缺陷在加载过程中开始压实并趋于稳定,内部微裂纹最初的发展具有无序性特征,所以,a值的幅度较小。与损伤曲线比较,其损伤量非常小。

2) 快速增长阶段(Stage2)

速率参数a在该阶段出现明显上升趋势。试件内部开始出现细小裂纹并稳定发展,内部裂缝发展造成声发射速率参数a上升,该阶段损伤量呈上升趋势,发展水平并不高。

3) 初始下降阶段(Stage3)

a发生线性降低。此时,试件内部裂缝开始增多且稳定发展逐渐趋于贯通状态,该阶段损伤量仍保持小幅度上升趋势。

4) 快速下降阶段(Stage4)

该阶段,声发射速率参数a以近似线性的下降速率出现“断崖式”下降。此时混凝土内部裂缝即将贯通,处于失稳破坏阶段,对应时间的损伤曲线可得,此时损伤量开始快速增长,最终试件破坏,a值达到最小值,损伤量达到1。

由以上分析结果了解到,在加载的各个阶段,两者呈现很强的关联性,且很好的反映出结构损伤变化情况,为结构损伤识别提供重要依据。相较于D的变化规律,a首次出现下降的现象可作为试件内部裂缝下一阶段贯通的前兆,应充分引起重视,做到及时预防工作。

5. 结论

1) 随着钢纤维体积掺量的增加,钢纤维混凝土的单轴和三轴峰值强度和峰值应变明显增加,且声发射撞击数也会逐渐增大,说明在钢纤维的加入使得裂缝的发展受到较大的阻碍作用,混凝土的延性与韧性明显改善。

2) 基于声发射RA-AF关联分析法,三轴压缩下钢纤维混凝土的声发射监测表明;随着钢纤维掺量的增加,受拉破坏逐渐减少,剪切破坏逐渐增加,破坏类型由受拉破坏改变为剪切破坏。

3) 基于声发射数与损伤变量正相关的特性,建立的材料声发射损伤模型,可实现材料的内部损伤变化规律定量分析。

4) 通过拟合分析得到的声发射速率参数a,与对应时间点损伤曲线两者呈现很强的关联性,相较于D的变化规律,a首次出现下降的现象可作为试件内部裂缝下一阶段贯通的前兆,应充分引起重视,做到及时预防工作。

参考文献