1. 引言

如今的工业生产中,蒸汽动力系统(SPS)多以消耗化石燃料为基础。化石燃料经过燃烧后产生的气体排放到环境中,对地球的生态平衡带来了很大的负面影响。虽然传统SPS的优化设计仅考虑经济因素,随着化石能源的越来越短缺以及环境标准的日益严格,传统SPS的优化设计考虑环境因素已经成为一种必然的发展趋势 [1]。

近年来,SPS的多目标优化主要从模型的改造和算法的改进入手。张鹏飞等 [2] 综合考虑了能源设备、生产操作及大气污染物排放等因素,建立了SPS的多目标混合整数线性规划(MOMILP)模型,采用改进增广ε-约束法对生产成本和环境成本两个目标统筹进行优化,获得了设备燃料配比和能源分配的优化调度方案,在实际工程中基于不同的环境收费标准下的生产调度方案进行了对比,结果验证了优化调度模型的有效性。Wu等 [3] 提出了一种具有旋转设备驱动选择的SPS多目标优化设计模型,该模型将汽轮机和电动机的能源性能嵌入其中,并且使用生命周期评价方法对系统中设备材料和公用设施对环境的影响,并将该方法应用于实际工厂,得到经济和环境目标的pareto前沿,分析说明合适的驱动方案可以有效地降低蒸汽系统的经济和环境影响。张琦等 [4] 针对煤气–蒸汽–电力系统的燃料结构、工况多变等特点,充分考虑了富余煤气波动、蒸汽和电力的动态需求、多能源结构、分时电价等各种因素,构建了钢铁企业煤气–蒸汽–电力耦合优化模型,并利用GAMS进行优化求解,结果表明该模型方案实现了富余煤气的合理分配以及能源的高效利用,降低了能源系统的运行成本,提高了企业的经济效益和环境效益。Xiao等 [5] 增加脱硫脱硝设备以衡量经济和环境目标,建立了基于湿法石灰石烟气脱硫和基于选择性催化还原脱硝的详细超结构网络,并嵌入到SPS模型中,以蒸汽流量、出口焓、直接驱动设备的汽轮机功率消耗和汽轮机发电量、脱硫和脱硝的流量和效率作为优化变量,建立了SPS与脱硫脱硝耦合的多目标混合整数非线性规划模型,使用NSGA-II求解模型后得到操作优化的最优方案。文凯等 [6] 充分考虑了动态供需、分时段电价、能源结构等因素,并通过使用运行成本的经济指标并结合生命周期评价(LCA)方法构建了环境目标函数,使用GAMS和Matlab对模型进行求解,提供一种环境影响与经济成本之间的权衡运行策略,仿真结果表明双目标的权衡点环境影响大幅降低,运行成本影响比较低。Mavrotas等 [7] 为满足供暖、制冷、电力需求,提高SPS能源系统利用率和减少碳排放,提出以年总成本和碳排放为多目标函数,分别基于设备参数自适应调整和预设参数的两种方案进行求解比较,结果表明设备参数自适应的方法更好。Li等 [8] 提出了一个Pareto最优解库的多目标优化遗传算法,算法通过一种保存机制改进了选择算子——数据库,它可以保留每一代帕累托最优解,该算法将此算法用于求解以经济成本和环境成本作为目标函数的SPS多目标模型,结果表明该算法在避免了过程中对解集产生破坏的情况下,还具有较高的进化速度和稳定性。

本文先定性的分类SPS的温室气体排放来源,将温室气体排放来源按种类分为直接排放和间接排放 [9]。通过采用排放因子法对蒸汽动力系统的CO2排放进行评价作为环境指标,然后通过调整生产与消耗装置的运行参数、能量管网以及管网内部不同类型公用工程的产耗平衡,构建多目标优化的MINLP模型。采用多目标差分进化算法对模型求解,使得兼顾生产成本和环境成本以适应生产需求。

2. 蒸汽动力系统多目标优化建模

2.1. 问题描述

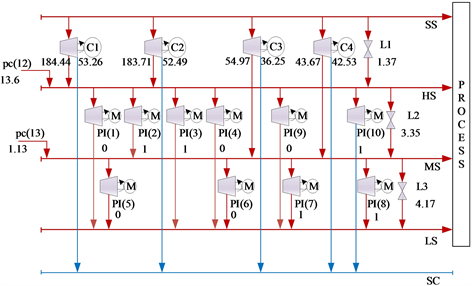

如图1是工业过程蒸汽动力系统的通用流程图,该系统包含超高压(SS)、高压(HS)、中压(MS)、低压(LS)、冷凝水(SC)五个等级蒸汽,不同等级的管网之间安装有汽轮机、减温减压器以及换热装置等设备。汽轮机做功产生计划生产的电力和动力,倘若系统产生的计划用电不够,可从国家电网进行外购。不同等级的蒸汽量可以通过减温减压器来进行调节,并通过换热装置为生产过程提供热量,或直接提供工艺蒸汽 [10]。蒸汽通过各用户设备逐级利用,平衡各等级蒸汽量,避免出现蒸汽量过剩或短缺的现象,并保证各设备的运行效率及系统的耦合效率是蒸汽动力系统优化的关键。

本文考虑系统的生产成本和环境成本的多目标优化问题。通过排放因子法对蒸汽动力系统的CO2排放量加以评价作为环境指标,然后通过调整生产与消耗装置的运行参数、能量管网以及管网内部不同类型公用工程的产耗平衡,构建多目标优化的MINLP模型。具体建模步骤可参考文献 [11]。传统的MOEA求解高维复杂的多目标蒸汽动力系统模型的时候易于陷入局部最优解,本文引入动态参数的策略,对MOEA进行改进,将改进后的D-MOEA用于进行模型的求解,以解决易陷入局部最优和收敛性差的问题。

Figure 1. General flow chart of steam power system

图1. 蒸汽动力系统通用流程图

2.2. 约束条件

1) 蒸汽锅炉模型

考虑蒸汽锅炉的能量守恒和效率模型(1)和(2):

(1)

(2)

其中,

是锅炉燃料的燃烧单位燃烧热值,

是锅炉的出口产汽量,

是锅炉出口蒸汽的比焓值,

是锅炉水的比焓值,

是锅炉的产汽量,

是锅炉的最大产汽量,

是回归参数。从式(1)及式(2)可以看出锅炉效率直接影响锅炉进水量和燃料量,对于蒸汽动力系统的成本紧密相关。

2) 汽轮机模型 [12]

质量守恒方程如(3)所示:

(3)

其中,

为汽轮机在sh等级的进口蒸汽量,

为汽轮机的sh等级的类型参数,

为汽轮机在sh等级的抽汽量,

为汽轮机在sh等级抽汽的选型参数,

为汽轮机在sh等级的出口蒸汽量。

抽气式蒸汽轮机可以分解为两个简单的汽轮机,轴功率计算公式如下:

(4)

其中,

、

和

分别为蒸汽轮机t的进口、抽汽和出口蒸汽的比焓值。

由于不考虑各等级管网压力和温度的变化,可以利用工业数据将汽轮机模型简化为EEST模型如下:

(5)

其中,模型参数

,

,参数值可以通过实际工业过程的运行数据计算得到。

3) 各等级蒸汽需求约束

(6)

其中,

、

、

、

、

分别为锅炉产汽、减温减压器入口和出口、外购和售出蒸汽等级的在sh等级的选型参数(0表示该设备不存在或者未被选用,1表示设备存在或者被选用),

为锅炉b在sh等级的产汽量,

和

分别为减温减压器lv的入口和出口流量,

和

分别为外购和售出的sh等级蒸汽量,

为运行过程对sh等级蒸汽的需求量。

4) 机械能需求约束

(7)

其中,

为汽轮机提供的机械能,

为压缩机或泵的机械工作需求。

5) 变量边界约束

根据设计和操作条件,该优化模型中的所有变量必须在安全范围内

(8)

V表示操作变量的集合,包括锅炉的操作变量(

,

),汽轮机的相关操作变量(

,

),管网操作变量(

,

)等。

综上,考虑约束条件式(1)~(8)的MINLP问题。由上述模型公式可以发现,模型中包含高维整数变量y及等式约束(3)、(4)和(5)的存在造成算法的搜索空间不连续;同时非线性方程方程组(1)和(2)以及多不等式约束的存在,使得算法在寻优过程中出现计算效率低且易于陷入局部极值的问题。

2.3. 基于排放因子法的多目标函数

2.3.1. 化工流程的边界

化工过程中产生温室气体的核算流程 [13]:第一步是明确核算的范围,确定排放来源,区分和归类碳的源流活动以及所属类别,对碳源流活动的程度和水平进行必要的统计收集,以得到适当的排放因子;随后,对温室气体的排放量进行核算,核算时应考虑外购电力和热力产生的碳排放;最后一步,将所有排放量进行加和。排放源的主体除了包含化学燃料的燃烧排放、工业制造过程的排放以及二氧化碳的回收利用,还包含外购的热力消费和电力消费造成的超临界二氧化碳的排放,如式(9) [14]。

(9)

其中,EGHG是温室气体的总排放量;ECO2是化石燃料燃烧产生的CO2总量;EGCO2是生产过程产生的各种温室气体CO2当量排放;RCO2是CO2的回收利用量;EECO2和ERCO2分别是外购电力和利用热力产生的CO2排放总量。

2.3.2. 排放因子法

排放因子法 [16] 是IPCC推荐的CO2计算方法。其基本计算思想是把有关人类活动发生程度的信息 (称作“活动数据”或“AD”)与量化单位活动的排放量或清除量的系数结合起来。这些系数称作“排放因子”(EF)。因此,基本的方程是:排放量 = AD × EF。IPCC推荐的计算方法有三个层级,第一层级为基于燃料的排放量,因为所有燃烧源的排放估算可以根据燃烧的燃料数量(通常来自国家能源统计)以及平均排放因子。对于CO2,排放因子主要取决于燃料的碳含量,而燃烧条件(燃烧效率、在矿渣和炉灰等物中的碳残留)相对不重要。因此,CO2排放可以基于燃烧的燃料总量和燃料中平均碳含量进行估算。排放因子采用IPCC数据库中推荐的缺省因子。第二层级采用国家特定生产技术水平条件下,特定燃料在特定燃烧条件下的排放因子代替缺省因子。它能够更为真实的反应排放源的CO2排放情况。第三层级为最高层级,它是详细排放模式测量,属于工厂级数据。它能够对非CO2温室气体作更好的估算,但也需要做更为细致的监测工作。由于过程工业具有庞大且来源复杂的CO2排放量,因此基于排放因子法建立的环境目标模型在计算生产过程中多源燃料产生CO2的精度方面具有较大优势。

定量分析SPS的碳排放,首先要定性的分类SPS的温室气体排放源,因此根据来源可分成直接排放和间接排放,如表1。

Table 1. Definition of carbon emission boundary [15]

表1. 碳排放边界定义 [15]

由于SPS正常生产时生产过程中会加工或者燃烧化石燃料。其主要成分为碳氢聚合物,燃烧后的副产品是超临界的二氧化碳和极少量的氮氧化合物、一氧化碳等温室气体。因此SPS在运作过程时便会产生一定量的温室气态排放。该类排放在研究中被定义为直接温室气体排放。即来源于SPS在工业生产中直接燃烧化石燃料而带来的温室气体排放属于直接排放。

间接温室气体排放则是由生产时引起,但并非直接在SPS生产过程中产生排放的来源。间接温室气体排放的大部分来源于从电网购买的电力,虽然SPS使用电力并未在SPS生产时直接带来温室气体排放,但我国电网电力来源主体依然是火力发电,而火力发电的实质上是燃煤产生电力。在发电时会带来温室气体排放,故电力的使用属于SPS间接碳排放的来源,因此,我们将SPS使用的电力在生产对等电力时带来的碳排放定义为间接碳排放 [16]。

2.3.3. 经济-碳排放多目标函数

目标函数为系统生产成本最小的式(10),成本构成主要包括运行的燃料成本、外购蒸汽成本、生产所需水的成本。

(10)

其中,

为生产成本,

为燃料的单价,

为锅炉b消耗的燃料量,

为在sh等级外购蒸汽单价,

为在sh等级所需的外购蒸汽量,

为工业用水的单价。

为减温减压器的耗水量,其中

,

为减温减压器模型系数,

为在sh等级外售蒸汽单价,

为在sh等级外售蒸汽量。

目标函数为系统碳排放最小的式(11),包含直接排放和间接排放。

(11)

其中,

为环境成本,

为燃料使用量,

为直接排放因子,

为用电量,

为间接排放因子。

3. 改进的多目标差分进化算法

3.1. 多目标差分进化算法(MOEA)

MOEA寻找最优解的过程包含变异、交叉和选择三个步骤。

1) 变异操作 [17]

将目标矢量

进行变异操作:

(12)

倘若

在值域所在的范围以外,则通过公式(13)进行变换

(13)

其中,

,

,

是互不相等的整数。

2) 交叉操作 [18]

将个体

和经过变异的对应的个体

进行交叉操作,生成试验个体

,目的是提高种群的多样性。

(14)

其中,CR是交叉操作过程的交叉概率。

3) 选择操作 [19]

将经过变异和交叉后生成的个体

与

进行对比,倘若

更优,则

被遗弃,那么

替换

成为新的子代,相反,

仍然作为子代:

(15)

其中,f是适应度函数,用于判别

和

的优劣。

3.2. 动态参数多目标差分进化算法(D-MOEA)

在MOEA的基础上,使变异因子F (式(16))和交叉因子CR (式(17))可以实现自适应的变化,在每一次进行实验时,参数不再需要手动变化,而是根据计算的过程自动调整到最有利于算法进化的变异因子和交叉概率,使计算的求解精度更高,同时提高了鲁棒性和全局收敛的能力 [20]。进化参数的自适应和选择部分的择优选择具体流程见图2。

(16)

(17)

其中,在算法的初始阶段赋值

,

,

,

。随着进化过程的迭代,F逐步变大,CR则逐步变小,与MOEA相比,在保证算法前期具备较快的收敛速率的前提下,尚且能够让算法在后期避免局部收敛,从而得到精确解。

4. 实例分析

本文选用某乙烯装置蒸汽动力系统为研究案例,该蒸汽系统有4个蒸汽集管(SS、HS、MS和LS),包含4个抽排汽轮机、10个背压式汽轮机以及3个减温减压器。乙烯装置各等级中背压式汽轮机和电机的结构分布如图3所示。

4.1. 生产费用

系统需求如表2所示,机械能需求见表3,抽排式汽轮机和减温减压器蒸汽单价为282.85元/t,HS外购蒸汽单价为133.9元/t和MS外购蒸汽单价为129元/t,电价为1.25元/kWh,水单价为10元/t。

Table 3. Mechanical energy demand 1~14

表3. 机械能需求1~14

4.2. 碳排放

本文考虑乙烯蒸汽动力系统的总碳排放量,主要分为燃料燃烧的直接排放和外购用电的间接排放,表4为燃料的排放因子,燃料流量如式(18)进行计算可得 [21] [22]。

Table 4. Different energy emission factors

表4. 不同能源排放因子

(18)

其中,

是燃料流量,PC是蒸汽流量,

是蒸汽焓值,

是标煤的热值,

取值20,908 kJ/kg。

4.3. 结果讨论

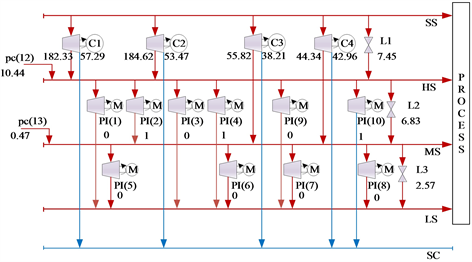

为验证排放因子法建立的模型和D-MOEA算法的有效性,本文还采用MOEA算法进行计算并对比分析。算法的种群都设置为575,最大迭代次数都设置为1500,计算分别得出18组解,pareto前沿如图4、图5所示。优化后不同结果对比如表5所示。

从表5计算结果可以看出,D-MODE算法搜索出的系统最低生产成本和最低碳排放量分别为83823.932元/h和265.027 t/h,平均值分别为84522.73元/h和268.46 t/h,生产成本较MOEA优化率大约为0.12%,碳排放较MOEA优化率大约为0.51%,均略优于MODE算法的优化结果。D-MOEA算法的初始种群范围更广且精确;参数的自适应策略利于控制参数的快速调整;D-MOEA的Pareto前沿分布更加均匀且平滑,对于实际工业生产更具有实际性。

如图4和图5的pareto前沿所示,生产成本和碳排放的Pareto前沿是一条凸向原点的曲线,说明生产成本和碳排放是负相关的关系,证明了排放因子法构建的多目标优化模型是有效的;MOEA最优解在第10个解处,所对应的生产成本为84658.589元/h、碳排放则为269.023 t/h,生产成本最优解较最差值成本减少约1.91%,碳排放最优解较最差值降低约2.75%;D-MOEA最优解在第11个解处,对应的生产成本为84536.956元/h、碳排放为268.952 t/h,生产成本最优解较最差值成本减少约2.31%,碳排放

Figure 5. Pareto front of D-MOEA

图5. D-MOEA的pareto前沿

Table 5. Comparison of different results after optimization

表5. 优化后不同结果对比

最优解较最差值降低约3.42%;从MOEA和D-MOEA计算所得生产成本和碳排放的优化比例来看,明显D-MOEA的优化比例更大,说明其收敛性更强,计算精度更高。

虽然最优解的2个目标值都非所处解集的最低位,但得到的这2个目标值介于仅考虑生产成本和仅考虑碳排放所对应的目标值之间。与单纯考虑生产成本相比,多目标优化时生产成本虽有所上升,但碳排放量也均有所下降;与单纯考虑减少碳排放相比,多目标优化时碳排放量虽然有所增加,但生产成本均有所减少。综上所述,尽管这2个目标值相对于单一目标而言均未达到最优解,但由于模型是多目标模型,所得到的最优解也就是对多目标模型的最优折衷解。

表6显示了在D-MOEA、MOEA最优情况下电汽轮机的启停情况(0代表待机,1代表运行),图6和图7分别是D-MOEA和MOEA最优的系统配置。通过对比图6和图7的结果可以看出,C1、C2、C3以及C4蒸汽流量的减少,降低了SS等级蒸汽的消耗,因此也减少了对HS的蒸汽供应,减少的蒸汽量大约为1.8%。D-MOEA所对应的配置电机启动数量为5个,其用电成本为10795.44元/h,满足了工艺上LS的要求,一定程度上也减少了成本,因为电汽轮机发电的成本比增加蒸汽发电的成本更低;部分电汽轮机被切换到停止运行状态,是为了平衡特定蒸汽集管中的压力,减少热量和动能的损失,可以使各个等级蒸汽的热量利用得更加充分,增加了能源利用的效率,减少热量和动能的浪费;泄放阀通过节流来降低压力,也通过喷水来降低温度,这些泄放阀不向设备提供工作或热量,因此它们的蒸汽流量变得非常小。

Table 6. Motor start and stop status after optimization

表6. 优化后电机启停状况

Figure 6. D-MOEA optimal system configuration

图6. D-MOEA最优的系统配置

Figure 7. MOEA optimal system configuration

图7. MOEA最优的系统配置图

在实际的工业生产中,主要依靠的还是高温高压的蒸汽来满足生产所需轴功和系统外需求,对于低温低压的蒸汽在应用、运输上都比较少。MOEA所对应的配置电机启动数量为3个,其用电成本为10242.9元/h,虽然也满足了工艺上LS的要求,但是蒸汽消耗会稍微增多,相应的降低了电费成本的支出。综上所述,D-MOEA的用电支出较MOEA多支出大约4.1%,电机的启用有利于蒸汽发电的成本降低,虽然一定程度上增加了电费的支出,但是电力所早成的碳排放比标煤燃烧带来的直接的碳排放要小得多,D-MOEA优化的结果实现了碳排放和生产成本的折衷值更加地低,更符合实际应用情况,此时的系统更具鲁棒性,不仅符合经济性,也有利于环境友好。

5. 结论

1) 本文以某乙烯工厂蒸汽动力系统生产成本最低和碳排放量最小为目标,将各等级汽轮机的蒸汽量和电机的启停作为变量,采用排放因子法作为碳排放评价方式建立多目标优化的MINLP模型,经模型求解得到的pareto前沿可以看出生产成本和碳排放的Pareto前沿是一条凸向原点的曲线,说明生产成本和碳排放是负相关的关系,证明了排放因子法构建的多目标优化模型是有效的,该模型更符合双碳背景下化工企业生产的实际情况。

2) 通过自适应参数策略对传统MOEA加以改良,MOEA计算模型所得生产成本和碳排放的优化比例分别是1.91%和2.75%,D-MOEA计算模型所得生产成本和碳排放的优化比例分别是2.31%和3.42%,明显D-MOEA的优化比例优势更显著,说明改进之后的D-MOEA收敛性更强,计算精度更高。

3) 最优解系统配置调节电机的启停,在保持系统稳定运行的情况下,减少燃料使用1.8%,用电量增加4.1%,D-MOEA生产成本较MOEA优化率大约为0.12%,碳排放较MOEA优化率大约为0.51%一定程度上降低了碳排放,折衷实现了生产成本的降低以及碳排放的减少。

4) 随着蒸汽动力系统模型复杂程度的加大,单个策略不再适合引导MOEA的变异,在不同的阶段自适应的使用不同的变异策略将更符合实际生产的情况。

致谢

感谢国家自然科学基金青年基金(62003215)的资助。

NOTES

*通讯作者。