1. 引言

对于以可燃液体为工作介质的航空液压系统以及石化行业用于输送易燃原料的装置,防火设计至关重要。中国民用航空章程(CCAR)及美国联邦航空条例章程(FAR)在适航条款里均对液压系统防火作了强制要求 [1] [2] [3];石油化工行业有强制性规范GB50160-2008《石油化工企业防火规范》 [4]。因此,在飞机液压系统及石油炼化装置中,均需设置防火切断阀或叫紧急关断阀。

本文所述的防火切断阀是某民用飞机液压系统配套元件,位于发动机短舱内的液压系统吸油管路上,工作介质为可燃液体——磷酸酯基液压油,功能在于当飞机发动机短舱或液压油路着火时,作为应急保障设备,快速切断系统油路,防止火势蔓延 [1] [2]。

该防火切断阀采用球阀结构。设计思路侧重于小型化、轻量化,以最少的零件、最简单的结构,满足其通流及小压降需求,重量轻,通断转换快、效率高、工作可靠等优点 [5]。本文以某商用飞机液压系统需求为例,介绍一种电动球阀结构及电控制性能的设计及部分关键性能参数的设计方法,供同类或类似产品的设计人员参考。

2. 防火切断阀功能及性能需求

2.1. 功能需求

防火切断阀功能符号见图1。

Figure 1. Diagram of the function sign of FWSOV

图1. 防火切断阀功能符号图

从需求可知:该阀是一种电控、常开的二位二通阀,带一个由出口向进口的单向导通阀。

具体需求:电机驱动、螺纹连接于发动机短舱内的液压吸油管路上,一旦发动机短舱或液压油路出现火险时,接通电源,阀门关闭,后自动切断电源;火险解除后,再接通电机电源,阀门打开。

当火险时阀门关闭后,出口端因热膨胀压力升高,在超出规定值时,内置的安全阀打开,阀的出口与进口相通,压力释放;当阀出口压力低于规定值时,安全阀应关闭。

其电动机构应能同时提供阀体位置电信号输出和机械位置指示,机组或操控人员可通过电信号或机械位置指示对球阀工作状态进行远程监控。

2.2. 部分性能需求

1) 工作介质:磷酸酯基液压油,按SAE-AS 1241。

2) 工作压力:

① 额定压力0.5 MPa,瞬态1.1 MPa;

② 耐压压力3.45 MPa,无外部泄漏及永久变形;

③ 爆破压力5.17 MPa,无结构损坏。

3) 工作温度:环境温度−55℃~93℃;

介质温度−40℃~135℃。

4) 流量:146.8 L/min。

5) 密封性:不允许有外部和内部泄漏。

6) 位置指示:阀门在全开或全关位置时,应提供电/机械位置指示信号。

7) 电性能:在“开”和“关”端口同时通电时,阀应关闭。

8) 安全阀性能:最大开启压力不超过0.69 MPa;

最小复位压力不小于0.15 MPa;

9) 能耐受500,000次(0.1~1.72~0.1) MPa的疲劳冲击。

注:其进出口按标准规定,另有重量、压降等要求。

3. 结构设计

3.1. 阀体组件设计

根据阀门性能、工作介质、环境及防火需求,采用球阀结构。为减轻重量及实现小型化,阀体及阀门均采用铝合金材料,阀体与出口采用一体化设计;为了提高球阀门表面硬度及耐蚀耐磨性能,采用硬质阳极氧化工艺 [6]。

为防止阀门外部泄漏造成环境污染以及内部泄漏影响其防火性能,其外密封采用轴向径密封,内密封采用双硬密封结构。

外密封采用标准径密封即可保证;内密封则由球阀门与两侧V型密封阀座来保证。本设计中的密封阀座采用进出口对称结构、与球阀门构成双向密封;V型密封阀座采用石墨和玻璃纤维作为填充物的改性PTFE高抗磨密封复合材料,重量轻,且耐腐蚀、耐高低温,相较于纯PTFE材料,其减摩抗磨、硬度等综合性能均有较大提高 [7],并较大改善了其易蠕变缺陷 [8]。

密封环座与球阀门间的预压紧力由碟形弹簧。碟形弹簧具有刚度大、尺寸小、且在高低温工况下刚度稳定的特点。

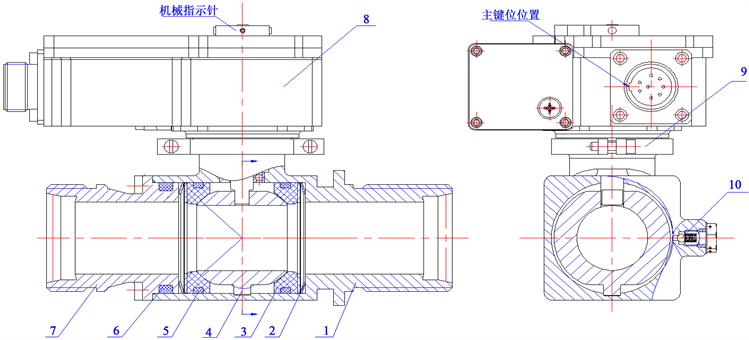

阀的结构设计详图见图2。

3.2. 电性能设计

防火切断阀电性能设计的难点在于:在电动机构“开”和“关”端口同时通电时,阀应关闭、以实现在误操作或供电故障时优先关闭、减小火警风险的目的。

1:壳体;2:碟形弹簧;3:密封环;4:球形活门;5,6:密封圈;7:进口管嘴;8:电动机构;9:卡箍组件;10:安全阀。

1:壳体;2:碟形弹簧;3:密封环;4:球形活门;5,6:密封圈;7:进口管嘴;8:电动机构;9:卡箍组件;10:安全阀。

Figure 2. FWSOV schematic

图2. 产品结构原理图

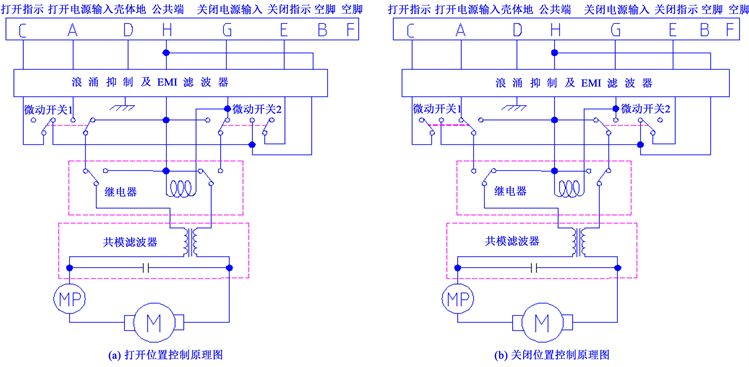

针对以上需求,电机在“开”及“关”二种状态时的控制原理设计如图3:

Figure 3. The schematic of the actuator

图3. 电动机构原理图

电动机构内设有一个继电器和二个微动开关,分别用于实现“开”“关”操作控制及输出“开”“关”位置信号。当阀处于打开位置时,“开”位置信号回路及“关”电源输入回路处于导通状态,此时输出“开”位置信号;当接通关闭电源时,继电器的触点开关反向吸合,关闭控制回路导通,电机驱动阀门运转,完成由“开”向“关”的操作;同时,两微动开关动作,打开电源控制回路导通,输出“关”位置信号。

防火切断阀为常开阀,机构内的微动开关对称布置,将开关1的“开”位置指示接线端与开关2的关闭电源输入端设为常闭触点,可满足电动机构“在‘开’和‘关’端口同时通电时阀应关闭”的要求。

电动机构是一个独立单元,由专业机构单独研制,本文仅涉及控制原理及输出力矩需求计算。

4. 防火切断阀关键结构设计计算

防火切断阀设计过程中的结构设计计算包括球阀通径计算——以满足通流量为标准;密封性设计计算——阀门的外部密封属于静密封,易于实现;内部密封为动密封,且直接与高温可燃液体相接触,因此,阀的内部密封性是该阀门设计中的重点内容,计算包括密封比压及为达到密封比压需求提供压力的碟形弹簧元件的设计,以上所述的计算均为常规设计计算,本文仅作简要介绍。

驱动球阀转换的电动机构是保证电动阀门能否可靠转换的关键部件,基于产品的可靠性要求,且电动机构为一独立的LRU (Line Replaceable Unit),因此转换力矩的设计计算是本文的重点。

4.1. 球阀通径设计

液压元件的通流直径按液压设计手册公式计算:

(1)

式中Q——额定流量(L/min);

V——进、出油口处液体流速,飞机液压系统取经验值6 m/s;

根据额定流量要求,计算球阀通径并按标准规格进行圆整,作为球阀设计的依据。

4.2. 密封性设计计算(碟形弹簧设计)

1) 密封比压计算 [9]

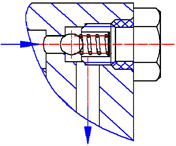

碟形弹簧是阀体组件中的关键零件,起到保证阀组件内部密封的作用。阀门关闭位置时局部结构见图4。

阀门内部密封必须在球阀门与V形密封环座之间形成的密封比压大于或等于必须密封比压时才能得到保证。

Figure 4. Position diagram of the whole closed Valve

图4. 阀门全关位置图

其原理如下:两端的碟形弹簧将密封环紧压在球面上,当产品进出口存在压差时,压差产生的液压力将密封环紧压在球阀门上,在密封环带部位产生密封比压;进口密封环再压紧在球阀门上。

密封环采用填充型聚四氟乙烯材料,聚四氟乙烯材料的必须密封比压计算按下式:

(2)

式中:

——必须密封比压;

b——密封面在垂直于流动方向上的投影宽度,

;

P——工作压力,MPa;

——密封环带外径;

——密封环带内径;

——密封环直径。

将相关参数代入式(2)得:

。

考虑到球阀在高温时的密封性,其高温密封比压值通常取常温密封比压的1.4倍。

故计算式为:

。

球阀上密封比压由碟簧预压缩力和作用在密封环上的液压力共同作用产生,在满足高温工况密封比压的前提下,可根据轴向力计算式计算出碟簧预压紧力为:

。

2) 碟簧设计

根据阀体内部结构尺寸匹配碟形弹簧参数,选用0.8 mm厚的17-7PH钢板 [10],可以得到以下刚度的碟簧:

。

当碟簧变形量为0.32 mm时,其弹力即可满足密封比压要求。

碟簧设计为常规设计,本文不再详述。

4.3. 球阀转矩计算 [9] [11]

固定球阀的球体所受作用力通过球体传递到转轴上,其总的转矩可由下式计算:

(3)

式中:

——球阀转换力矩,

;

——碟簧预紧力产生的摩擦力矩,

;

——介质压力对球面作用产生的摩擦力矩,

;

——转轴与密封圈间的摩擦力矩,

。

本文所述的球阀门要求在低温−55℃时从全开到全关或从全关到全开的转换时间不超过2.5 s,在常温常压时的转换时间不超过1.8 s。式(6)中的M1和M3均为静态工况下的常规力矩计算,要保证其可靠工作,动态工况下的M2的计算是球阀设计计算的关键。

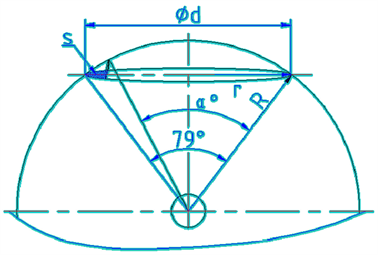

下图5是球阀门的半体旋转示意图,图中显示了球阀门在旋转78˚时即可完全关闭。当球阀门转换一个角度时,其通流截面为图示阴影部分s。

根据不可压缩流体的质量连续性方程:

(4)

当球阀门旋转至接近关闭位置、即S趋于0时,流速

趋向无穷大。水平安装的球阀的伯努利方程为:

(5)

阀门进口到球阀口距离小,式(5)中的水头损失

可忽略不计,则从式(4)可知:当球阀门接近关闭时,球阀口处的压力接近于0。

Figure 5. Schematic of the flow cross section at an angle rotated by half of the ball valve

图5. 球阀门半体旋转一角度时的通流截面示意图

那么,根据流体与固体边界的作用力计算的动量方程:

(6)

从式(6)可知:在阀口关闭前的瞬间,流体作用在球阀上的力非常大;而在关闭后的瞬间,流速降为0,从式(5)可知,此时的压力会骤然升高,因此,阀门转换阻力矩在此时达到最大。

鉴于动态阻力矩的计算极为复杂,本文仅利用已知的瞬态峰值压力1.1 MPa进行计算。

通过计算得到球阀转换力矩:

考虑到产品低温工况时的转换阻力矩增加,取安全系数为2,圆正后的电机转换力矩取值

。

该参数作为电动机构采购、同时也作为专业研制机构的设计依据。

4.4. 安全阀结构及性能设计考虑

安全阀用于释放阀门出口因热膨胀引起的压力升高且超出了规定的压力。结构设计主要从轻量化需求考虑将出口与主阀体采用一体化结构的内置布局和由此带来的泄压通道设计及加工难度。安全阀采用球阀结构,泄压通道的工艺螺塞作阀座,既方便释放压力调节,又简化了结构,具有良好的结构工艺性。

图6所示为安全阀门的结构图。安全阀的启闭压力由内置的压缩弹簧保证。压缩弹簧的设计为常规设计,设计的弹簧采用丝径为

的17-7PH沉淀硬化性不锈钢材料,中径2.5 mm,有效圈数6圈,调节合适的预压缩量,满足安全阀启闭压力的要求。

Figure 6. Schematic of the open & closed position of the relieve valve

图6. 释压/安全阀门关闭及打开位置示意图

5. 试验验证

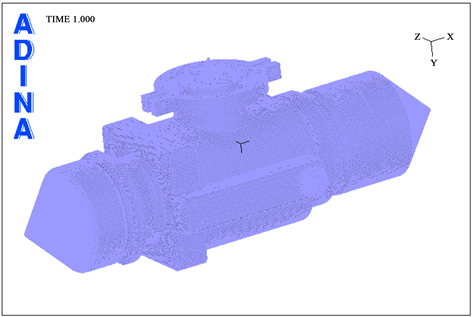

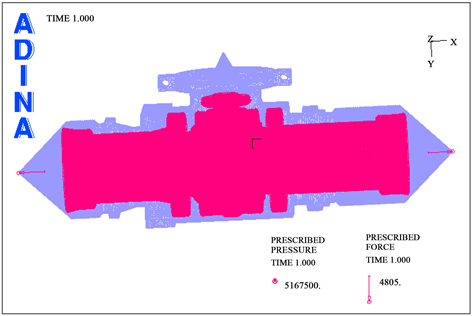

本文所述的防火切断阀在设计过程中利用ADINA [12] 软件采用有限元法对阀体组件进行了应力分析,分析方法是将阀组件分解成若干独立的子部件,其电动机构被简化为一个质量点,仿真计算了其在静压压力、脉冲压力及动载荷冲击工况下的零、部件的应力和变形,其有限元模型见图7,爆破压力载荷时的加压区域视图见图8。

Figure 7. The FEA model of the valve body

图7. 阀体的有限元模型图

Figure 8. View of the pressurized areas on the FWSOV (Operating loads)

图8. 阀体组件加压区域图

经有限元分析,防火切断阀能够耐受所给定的全部力学条件及疲劳寿命要求。

除进行以上仿真外,产品还完成了包括基本性能和材料相容性等验收试验,同时完成涵盖了自然环境、机械环境、电磁环境、交变环境等环境试验项目,以及包括有负载能力、疲劳、破坏性等的鉴定试验项目,主要试验项目见表1:

Table 1. The main tests of FWSOV

表1. 防火切断阀主要试验项目

注:表中的环境试验项目、疲劳试验及破坏性试验均为鉴定试验项目,验收试验和部分鉴定试验项目必须在飞机首飞前完成,称为飞行安全试验。表中未注出。

6. 结论

本文所述的防火切断阀结构简单,用于某国产大飞机的液压系统,其创新点主要在于其小型化、轻量化需求设计,以及满足其特殊电控制性能需求方面的设计。该产品完成了环境试验、耐久试验及脉冲耐疲劳验证,试验后的各项性能指标均满足且超出了设计要求。该产品已经完成了多架次飞行试验,得到了直接客户国外系统供应商及整机末端客户的认可,证明本设计是成功可行的。鉴于产品考虑了防火设计,在化工行业亦具有推广价值,可作为一种应急防火紧急切断阀使用。