1. 引言

在产品实际生产过程中,由于环境温湿度变化或人为等因素的影响,产品质量会出现一定程度的波动。有些是偶然因素造成,属于不可消除因素,会对结果产生轻微影响;有些是系统性因素造成,属于异常因素,如果没有及时发现,就会对产品造成很大影响,还会造成巨大经济损失。所以需采用均值–极差控制图来监控生产过程中的异常波动情况,判断产品是否处于统计控制状态 [1] [2] [3]。均值控制图用来监控组间差距,控制平均值的变化;极差控制图用来监控组内差距,两者均起到警示作用,以此来提高产品质量,降低不合格品率。

2. 控制图

均值控制图用于分析集中程度的变化,极差控制图用于分析波动程度的变化,均值和极差控制图联合使用可以用更加科学直观的方法反应出质量水平的波动情况,以便及时发现产品生产过程中出现的系统性因素,使得生产过程处于可控状态 [1] [2] [3]。利用均值–极差控制图对天线罩的生产进行过程质量控制具有以下优势:1) 直观高效,可以从整个过程用科学的方法来解决问题,达到过程质量控制的目的;2) 可以把产品成型过程控制在偶然因素中,对于连续生产的批产产品来说是一种很好的检测产品质量异常波动的方式;3) 通过控制图对产品重量进行波动分析与监控,既可以维持产品质量稳定性又可以提高交付产品的质量,对于提高批产产品的质量稳定性有很大意义;4) 以控制图的方法来监控生产过程对于批产产品会节省很多时间,同时减少后期加工和处理成本,起到了降本增效和稳定质量的双重作用。

3. 实例分析

天线罩生产涉及到的步骤有:预浸布制备、预混料制备、预浸布裁剪、装模、模压、脱模、加工、后处理、防潮喷漆等工序,模压结束后脱模即得毛坯件。分析了天线罩的生产制备过程,主要发现以下几个不确定因素:一是装模受人为因素影响,可能会出现装多或少的情况影响产品质量;二是模压过程中不同的热压机压制的产品会有差异,受压机参数或者加压时机,升温时间的不同而影响产品最终的性能。现以2021年10月份至12月份生产的2101批前100件产品(编号:001#~100#)坯料重量为样本数据进行分析,以此来观测生产过程中质量波动情况。

3.1. 数据收集

以每天生产的四件产品重量为一组数据,连续记录25天,重量汇总如表1所示。

Table 1. Summary of the weight of 2101 batch radome products

表1. 2101批天线罩产品重量汇总表

3.2. 数据整理

1) 平均值:

;

2) 平均极差:

;

3) 极差图的中心线及控制限为:

;

;

;

4) 均值图的中心线及控制限为:

;

;

;

其中S为样本组数25,n为样本大小4,Xi代表25组每一样本组数据的平均值,Ri代表25组每一样本组数据的极差值,UCLR代表25组样本数据的极差上限值,CLR代表25组样本数据的极差中心线值,LCLR代表25组样本数据的极差下限值,UCLX代表25组样本数据的均值上限值,CLX代表25组样本数据的均值中心线值,LCLX代表25组样本数据的均值下限值。查阅系数汇总表如表2所示,可得A2 = 0.728;D3 = 0;D4 = 2.282。将系数值带入公式可计算出极差图和均值图的中心线及控制限如表3所示。

Table 2. Summary table of coefficients

表2. 系数汇总表

Table 3. Range and mean control limits

表3. 极差及均值控制限

3.3. 操作步骤

1) 在EXCEL中利用计算公式AVERAGE(M1:M4)计算每一组4个样本的平均值,计算结果如表1第6列所示;

2) 在EXCEL中利用计算公式MAX(M1:M4)-MIN(M1:M4)计算每一组4个样本的极差值,计算结果如表1第7列所示;

3) 在EXCEL中利用计算公式SUM(X1:X25)计算25组样本平均值总和,计算结果为5615.5,如表1第6列序号26所示;

4) 在EXCEL中利用计算公式SUM(R1:R25)计算25组样本极差值总和,计算结果为102,如表1第7列序号26所示;

5) 在EXCEL中利用计算公式SUM(X1:X25)/25计算25组样本总平均值,计算结果为224.62,如表1第6列序号27所示;

6) 在EXCEL中利用计算公式SUM(R1:R25)/25计算25组样本极差平均值,计算结果为4.08如表1第7列序号27所示;

7) 在EXCEL中利用计算公式

计算25组样本极差上限(UCLR)值,计算结果为9.31并填入第8列对应序号中;

8) 在EXCEL中利用计算公式

计算25组样本极差中心线(CLR)值,计算结果为4.08并填入第9列对应序号中;

9) 在EXCEL中利用计算公式

计算25组样本极差下限(UCLR)值,计算结果为0并填入第10列对应序号中;

10) 在EXCEL中利用计算公式

计算25组样本均值上限(UCLX)值,计算结果为227.59并填入第11列对应序号中;

11) 在EXCEL中用计算公式

计算25组样本均值中心线(CLX)值,计算结果为224.62并填入第12列对应序号中;

12) 在EXCEL中用计算公式

计算25组样本均值下限(LCLX)值,计算结果为221.65并填入第13列对应序号中;

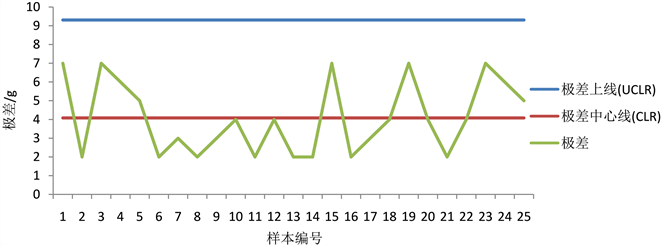

13) 选择EXCEL表中第8列第9列第10列做折线图即生成极差控制图如图1所示;

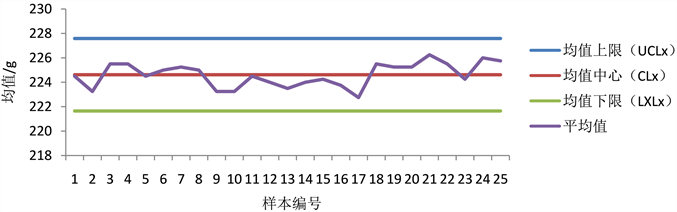

14) 选择EXCEL表中第11列第12列第13列做折线图即生成均值控制图如图2所示;

Figure 1. Range control chart of the radome weight

图1. 天线罩重量的极差控制图

Figure 2. Mean control chart of radome weight

图2. 天线罩重量的均值控制图

3.4. 数据分析

依据表1重量汇总表和表3均值–极差控制限的计算值,利用EXCEL软件进行数据分析,可做极差控制图如图1所示,均值控制图如图2所示。从极差图中可以看出,控制上限为9.31,控制下限为0,极差中心为4.08,产品重量极差最小值为2,最大值是7,所以极差在2~7之间波动,没有超出界限,所有点均在范围内,属于可控状态。从均值图中可以看出,控制上限为227.59,控制下限为221.65,均值中心为224.62,产品重量最小值为220 g,最大值为228 g,说明产品重量在220~228 g之间波动,连续的25个点均在控制上下界限内,没有超出范围,产品重量处于可控状态,质量稳定。

4. 结论

该天线罩产品尺寸测量数据较多,如果把每一件都进行尺寸检测会浪费很多时间,对于坯料是否压到位或者装料过程是否出现人为装料多或少的情况,使用称重的方式来监测产品状况更加简便易行。如果重量超出10 g或更多,说明产品在生产过程中存在异常波动,正常情况下毛坯重量在5~7 g波动都是正常的,如果超出的话需要另行检测产品尺寸或查看生产过程来检验产品状况。

极差的存在反映了不同班组之间的差异,从人机料法环测等基本因素进行分析,产生的原因主要有以下几点:一是不同模具之间存在一定的差距;二是不同人员的操作水平有差异;三是产品受温湿度影响有一定的差异;四是压机的性能参数不完全一致使得产品质量有一定差异。虽然存在波动,但仍在可控范围内,日后生产时应该从以上四个方面进行改进和提高。

5. 结束语

在正常的生产过程中,产品质量受不确定因素的影响都会造成波动。对于批产产品来说,利用控制图既可以诊断质量,又可以直观地反映质量控制的波动情况,还有助于改进提高产品质量的稳定性,及时发现生产过程中的工艺失误或失调,减少不合格品率和废品率,减少后期的加工成本和返工返修率,从而起到提高生产效率,降低生产成本的目的。对批产产品的质量稳定性的控制和提高有着重要意义。

参考文献

NOTES

*通讯作者。