1. 引言

随着科技的进步和社会的发展,越来越多的异形、弯弧玻璃在标志性建筑中得到应用,这不仅对玻璃的制作要求越来越高,同时也对具有异形玻璃的构件在火灾条件下的反应提出了要求。近年来,国产硼硅玻璃已经批量化生产,打破了国外硼硅玻璃的垄断技术,同时国产硼硅玻璃具有价格优势,现已开始应用于各类建筑。随着国产硼硅平板玻璃应用范围的不断扩大,其他类型,如弯弧硼硅防火玻璃的需求也在逐年增长,但由于加工专用设备的限制,且无相应标准的支撑,弯弧型硼硅玻璃从生产工艺到耐火性能都受到了一定限制。目前,国外已用肖特弯弧硼硅玻璃突破了1.0 h的耐火性能检测,对此我国检测领域一直是空白。为此,建筑安全与环境国家重点实验室联合北京格林京丰防火玻璃有限公司针对弯弧硼硅防火玻璃进行了耐火性能试验研究,选用材料为硼硅4.0玻璃及相应型材。

2. 玻璃分类

GB15763.1-2009《建筑用安全玻璃第1部分:防火玻璃》 [1] 中规定,防火玻璃按结构分为复合防火玻璃和单片防火玻璃;按耐火性能可分为隔热型防火玻璃和非隔热型防火玻璃。防火玻璃原片可选用镀膜或非镀膜的浮法玻璃、钢化玻璃、复合防火玻璃原片,还可以选用单片防火玻璃。

目前国内单片防火玻璃主要有两种技术路线 [2],即采用综合增强处理的高强度单片防火玻璃和特种防火玻璃(以硼硅酸盐防火玻璃为主)。而复合防火玻璃是在两片玻璃之间凝聚一种透明而具有阻燃性能的凝胶,这种凝胶遇到高温时发生吸热分解反应,变为不透明,且有阻隔火焰的作用。

硼硅单片防火玻璃是选用含高硼硅经浮法工艺生产出的一种原片玻璃,经钢化加工而成的。硼硅单片防火玻璃不易膨胀碎裂,是一种高稳定性的单片防火玻璃,并且与PVB、SGP等胶片做成夹胶玻璃安全性更佳。本次试验所用玻璃为硼硅4.0玻璃,其主要参数 [3]:

1) 4 × 10−6热膨胀系数,比普通玻璃(硅酸盐玻璃)低2~3倍;

2) 845℃超高软化点;

3) 2.28 g/cm3的密度,较普通浮法玻璃轻8%;

4) 不含NiS结晶,扫除自爆隐患;

5) 90%透光率;

6) 良好的耐酸碱腐蚀性。

3. 耐火试验

3.1. 试验设备

五次试验均在中国建筑科学研究院建筑环境与安全国家重点实验室防火实验室进行,试验炉为自主研发垂直构件耐火试验炉,尺寸为3000 mm × 3000 mm × 1700 mm,炉体内部为硅酸铝纤维砖块,外部为铁板炉壁。炉体北侧底部设有排烟口,中部设有观察口,西侧及东侧设有意大利进口BTL20p燃烧机,炉体内部均布由东华仪表厂生产的六支铠装K型炉温测温热电偶,炉顶下部500 mm为美国ValidyNE公司生产的炉压计。如图1所示。

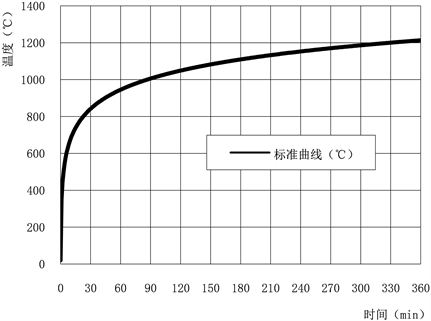

本炉体可以按照GB/T 9978.1-2008《建筑构件耐火试验方法 第1部分:通用要求》 [4] 中规定的升温曲线、炉温偏差、炉压等要求进行耐火性能测试。炉温升温曲线为

进行升温,如图2所示。

式中:T——炉内的平均温度,单位为摄氏度(℃);t——时间,单位为分钟(min)。

Figure 2. ISO standard time-temperature curve (

)

图2. ISO标准时间–温度曲线(

)

3.2. 判定条件

GB/T 12513-2006《镶玻璃构件耐火试验方法》 [5] 中规定,失去耐火完整性为:试件背火面窜火持续达10 s以上时或当试件背火面出现贯通至试验炉内的缝隙,直径6 mm ± 0.1 mm的探棒可以穿过缝隙进入试验炉内且探棒可以沿缝隙长度方向移动不小于150 mm,或直径25 mm ± 0.2 mm的探棒可以穿过缝隙进入试验炉内。

3.3. 试验对象与试验结果分析

1) 第一次试验

试验对象:6 mm硼硅单片玻璃与钢框架,玻璃尺寸1100 * 2280 (mm),框架尺寸1230 * 2410 (mm),玻璃弧度1300 mm,玻璃钢化风压14,000 Pa,钢型材:60 * 100 * 3 (mm);

试验结果:6分钟玻璃炸裂并脱落,出现大于25 mm贯穿孔洞,完整性破坏。试验后样品情况如图3、图4所示。

Figure 4. Specimen breakage after testing

图4. 试验后样品破裂情况

结果分析:标准升温曲线,前10 min升温速率较快,防火玻璃在6 min时爆裂并脱落,完整性破坏,从玻璃碎片可以看出,碎渣呈长条状,玻璃钢化不够完好,主要原因为玻璃制作过程中风压不够。同时由于玻璃爆裂时间较短,钢型材的快速变形也容易导致玻璃爆裂。

2) 第二次试验

试验对象:6 mm硼硅玻璃 + 1.52 mm PVB胶片 + 6 mm钢化玻璃组成的夹胶玻璃与钢型材,玻璃尺寸1100 * 2280 (mm),框架尺寸1230 * 2410 (mm),玻璃弧度1300 mm,玻璃钢化风压14,000 Pa,钢型材:60 * 100 * 3 (mm);

试验结果:6 min玻璃炸裂并脱落,出现大于25 mm贯穿孔洞,完整性破坏。试验后样品情况如图5所示。

结果分析:本次所用防火玻璃为夹胶玻璃,试验至6 min时,玻璃爆裂并脱落。从玻璃破坏形态而言,玻璃与型材之间连接出现问题,尤其是玻璃与上框,可以明显看出右上部玻璃与型材之间连接量相对较少。试件的耐火性能,不仅仅是各组成部分性能的测试,更是整体结构性能的测试。由于玻璃也是突然爆裂并脱落,玻璃的钢化性能依旧没有达到试验最佳状态。

3) 第三次试验

试验对象:8 mm硼硅单片玻璃与钢型材,玻璃尺寸1100 * 2280 (mm),框架尺寸1230 * 2410 (mm),弧度1300 mm,玻璃钢化风压16,000 Pa,选用钢型材:60 * 100 * 3 (mm);

试验结果:试样耐火完整性 ≥ 121 min。试验121 min时试样情况如图6所示。

Figure 6. Specimen after 121 minutes of testing

图6. 试验121 min时样品情况

结果分析:本次试验玻璃厚度为8 mm单片玻璃,比第一次6 mm单片玻璃在厚度上增加了2 mm,玻璃厚度的增加,提高了耐火极限。同时提高了玻璃的钢化工艺,也增加了耐火极限。最后型材与玻璃之间有着较好的契合度,避免了初期型材变形太快,对玻璃产生的不利影响。试验至121 min时钢型材的变形较大,尤其是右侧竖框与安装框架之间出现明显缝隙,无形中增加了试验成功的困难度,框架在整个耐火性能测试中依旧有提升空间。

4) 第四次试验

试验对象:8 mm硼硅玻璃 + 1.52 mm SGP胶片 + 8 mm钢化玻璃组成的夹胶玻璃与木框架涂刷防火涂料,玻璃尺寸1100 * 2280 (mm),框架尺寸1230 * 2410 (mm),弧度1300 mm,玻璃钢化风压16,000 Pa,选用木型材:60 * 100 * 3 (mm);

试验结果:试样耐火完整性≥91 min。试验91 min时样品情况如图7所示。

Figure 7. Specimen after 91 minutes of testing

图7. 试验91 min时样品情况

结果分析:本次试验与之前测试有两个不同之处。第一是使用SGP夹胶玻璃,第二是钢型材改为木质框架并涂刷防火涂料。首先,SGP夹片具有极高的粘结性能,普通的PVB夹胶玻璃在耐火性能测试中,向火面白玻一般在几分钟内破裂,10 min内脱落并致使PVB胶片燃烧殆尽。本次试验中SGP胶片,试验至25 min时,向火面玻璃脱落,30 min时胶片燃烧殆尽。其次,木型材在高温条件下,尤其是瞬间的高温条件,木型材的热反应较慢且变形较慢,避免了火灾初期玻璃因为型材突然变形而导致的破裂现象,同时在木型材表面涂刷防火涂料,可以有效的保护木型材,减少其碳化速率,从而提高了试件的整体耐火性能。

5) 第五次试验

试验对象:6 mm弯弧硼硅玻璃及钢框架,玻璃尺寸1100 * 2280 (mm),框架尺寸1230 * 2410 (mm),弧度1300 mm,玻璃钢化风压16,000 Pa,选用钢型材:60 * 100 * 3 (mm)。

试验结果:试样耐火完整性≥121 min。试验121 min时样品情况如图8所示。

Figure 8. Specimen after 121 minutes of testing

图8. 试验121 min时样品情况

结果描述:总结前四次试验成功、失败经验,在生产工艺中,提高风压,在安装过程中,较好的实现了玻璃与型材直接的契合度,从而实现了6 mm单片弯弧硼硅玻璃耐火性能2 h的目标。

4. 结论

GB15763.1-2009《建筑用安全玻璃第1部分:防火玻璃》 [1] 中规定,试样受火尺寸应选择实际使用的最大尺寸来进行试验,且不应小于1100 mm × 600 mm。在试样尺寸一定的条件下,影响防火玻璃耐火性能的主要因素为:

1) 玻璃的厚度。在一定条件下,玻璃越厚,防火玻璃试样耐火极限越高;

2) 型材的变形能力。型材的相对变形越小,防火玻璃试样耐火极限越高;

3) 玻璃与型材的契合度。良好的契合度可以减少试验初期由于型材快速变形而造成玻璃出现应力集中的现象,同时避免试验中期由于玻璃软化使玻璃从型材中脱出的情况,使玻璃与型材在试验过程中保持一致的变形趋势,从而满足试样的耐火性能要求;

4) 玻璃组成。单片玻璃与夹胶玻璃在组成中的差别,以及二者在高温条件下前期的对火反应,也是影响试样耐火性能的一个重要因素。

基金项目

中国建筑科学研究院有限公司建筑安全与环境国家重点实验室/国家建筑工程技术研究中心开放基金资助课题(BSBE2020-3)。

NOTES

*通讯作者。