1. 引言

间接式X射线闪烁成像探测系统结构的关键部件包括X射线源、CsI:Tl膜状闪烁屏、耦合结构、图像传感器、图像处理及显示 [1]。闪烁屏是间接X射线成像探测器的核心部件。随着X射线成像技术的发展,需要更高的探测效率和空间分辨率。一般来说,选择厚的闪烁屏可以增强X射线的吸收,从而提高探测效率。然而,由于闪烁光的横向扩散,闪烁屏厚度的增加往往会导致空间分辨率的降低。为了克服这个问题,通过优化气相沉积工艺,制备了具有针状柱状或微柱状结构的CsI:Tl闪烁屏,提高了X射线成像的空间分辨率 [2] [3] [4]。然而,由于相邻的闪烁柱彼此靠近甚至相互粘连,存在相当大程度的闪烁光串扰。为了解决这个问题,将闪烁体填充到基板中,开发了一种基于硅微通道阵列基板的新型结构CsI:Tl闪烁屏 [5]。通道壁由覆盖SiO2层的Si层组成,其中Si层被用作光吸收层,以消除相邻闪烁柱之间闪烁光的串扰,SiO2层被用作反射层,以引导闪烁光沿闪烁晶柱传播。

将闪烁屏和光电传感器直接连接一般有压制工艺和耦合工艺。使用压制工艺会在闪烁屏和光电传感器之间存在一层薄薄的空气层。使用耦合工艺会在闪烁屏和光电传感器之间存在一层薄薄的耦合材料层,一般使用硅油作为耦合工艺的耦合材料。本文研究空气和硅油作为间隙材料及间隙厚度对硅微通道阵列式CsI:Tl闪烁体探测器性能的影响。该研究依托于Geant4蒙特卡洛模拟工具包进行。模拟中CsI:Tl闪烁屏的周期选择为10 µm,与实验室制备的通道阵列周期一致。研究结果对评估探测器性能具有重要意义。

2. 蒙特卡洛建模

Geant4是一个蒙特卡洛软件工具包,用于模拟粒子通过物质的过程。它被广泛用于各种应用领域的许多实验和项目,包括粒子物理、天体物理、空间科学、医学物理和辐射防护 [6]。在该模拟方法中,入射粒子在进入材料之后,直到与材料中粒子发生相互作用,这一段运动过程,被视作一个随机的自由运动。在二者相互作用之后,原粒子的运动方向、能量发生都将会发生改变,甚至产生二次激发粒子 [7]。

2.1. 几何模型结构

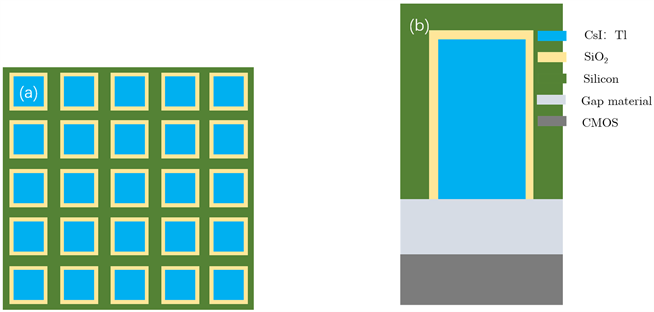

探测器模型结构如图1所示。主要可分为闪烁屏、间隙材料、理想CMOS等三部分。闪烁屏内以正方形排列方式密铺10 um × 10 um的闪烁单元,如图1(a)所示。图中只显示了5 × 5个闪烁单元,模型中闪烁屏的大小为1 mm × 1 mm。闪烁屏后端经间隙材料与理想CMOS相连接,如图1(b)所示。硅基板厚度较通道深度,长50 um。闪烁单元内CsI:Tl闪烁体和SiO2层的宽度分别为8 um、0.1 um。图中显示的比例关系于实际并不相符。整个模型放置于空气环境中。

Figure 1. Schematic diagram of the detector. (a) Top view; (b) Profile view

图1. 探测器示意图。(a) 俯视图;(b) 剖面图

射线源位于探测器模型的上方,通过软件可设置射线源为面源或者线源,能量为20 keV。X射线从射线源出射,穿过空气介质,最终被探测器吸收而被检测。

2.2. 计算过程

在本工作中,使用光输出(LO)、调制传递函数(MTF)表征阵列式CsI:Tl闪烁体探测器的性能。将闪烁屏暴露在均匀的X射线漫射场中,模拟单位入射X射线光产生的闪烁光的平均数,记为总光输出(TLO)。产生的闪烁光沿闪烁晶柱向闪烁屏底部传播,穿过间隙材料进入到CMOS表面而被检测。单位X射线被理想CMOS检测到的闪烁光数记为底部光输出(BLO)。调制传递函数(MTF)的具体计算过程如下所示 [8]。

以闪烁屏平面相邻两边为X、Y轴,以射线出射方向为Z轴正方向。调整X射线源呈倾斜直线分布,每个正常入射的X射线光将产生一个2维的点扩散函数(PSF),积分得到线扩展函数(LSF)。MTF是通过线扩散函数(LSF)的离散傅里叶变换(DFT)计算得出的。空间分辨率被定义为MTF降至0.1时的频率。

(1)

(2)

仿真过程中,为了节省计算资源,计算光输出信息时,我们仅使用5 × 5个闪烁单元区域。计算MTF时,使用1 mm × 1 mm的闪烁屏区域。射线垂直入射闪烁屏,射线源出射光子数目为100,000,多次实验取平均值,用以确保仿真的有效性。

2.3. 仿真参数

工作中使用版本为10.07的Geant4组件包作为模拟基础。仿真中需要设定的参数有:折射率、光产额、激发光谱、光衰减常数等。模型中,CsI:Tl闪烁体的光产率设置为54 photons/keV [9]、激发光谱根据文献 [10] 设定、光衰减常数根据文献 [11] 设定、折光系数设为1.75;SiO2、Si的折射率和光衰减常数根据RefractiveIndex.INFO网站设置 [12];空气的折射率设为1;硅油的折射率设为1.42。

3. 仿真结果与讨论

3.1. 光输出

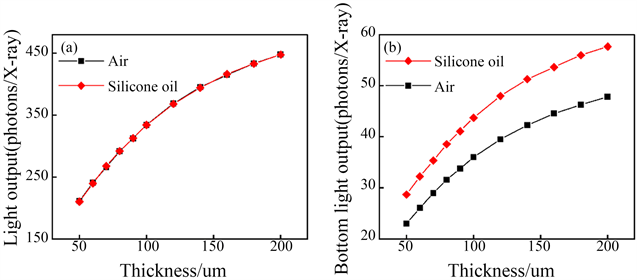

在空气和硅油厚度均为10 um时,硅微通道阵列式CsI:Tl闪烁体探测器的总光输出和底部光输出随通道深度变化曲线如图2所示。

Figure 2. Light output. (a) Total light output; (b) Bottom light output

图2. 光输出。(a) 总光输出;(b) 底部光输出

可以看出,在总光输出方面,其增加随通道深度增加而逐渐变缓,两种间隙材料下的总光输出几乎相等。在底部光输出方面,其随通道深度变化趋势与总光输出相似。与空气相比,硅油作为间隙材料,探测器可以拥有约20%的提升,且随厚度变化不大。在通道厚度为200 um时,其底部光输出分别为58 Photons/X-ray和47 Photons/X-ray。这主要是由于两种材料折射率不同导致的。硅油作为常见的光学器件的耦合材料,拥有1.42的折射率。根据菲涅尔定律,一般情况下,从CsI:Tl闪烁体出射的闪烁光在硅油作为间隙材料时,于界面处拥有更低的反射率,闪烁光更多的出射。

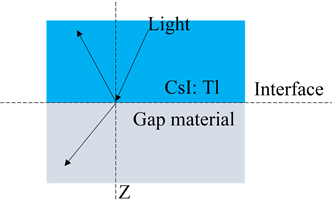

Figure 3. Schematic diagram of flashing light propagation at the interface

图3. 界面处闪烁光传播示意图

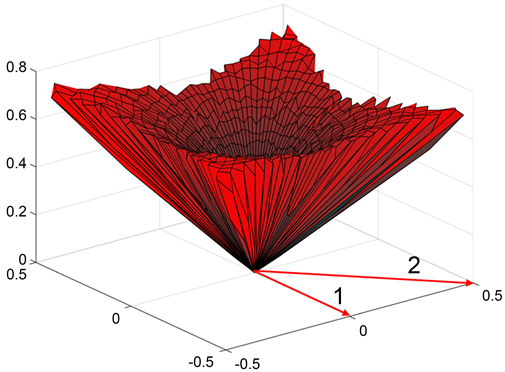

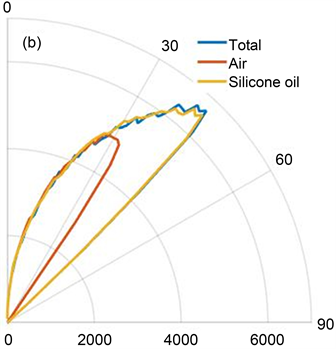

界面处入射闪烁光的方向分布情况对探测器的底部光输出也具有一定的影响。界面处闪烁光传播示意图如图3所示,以射线源出射方向为Z轴正方向。为了更加理解间隙材料对底部光输出的影响,统计了界面处入射闪烁光方向分布情况,如图4所示。图中原点指向曲面上的点矢量方向为入射闪烁光的方向,矢量长度为沿该方向入射的闪烁光数的相对强度,并在图中绘制“1”、“2”方向。从俯视方向来看,闪烁光方向分布曲面呈现出正方形形状,且在正方形四个角向外延伸。分析认为,这和通道形状为正方形密不可分。从过原点的垂直剖面来看,随着入射方向与Z轴夹角的增大,闪烁光数的相对强度先是逐渐增大,后迅速下降。分析认为,这是硅壁对横向传播的闪烁光的强烈吸收,导致与Z轴夹角过大的闪烁光子无法传输到闪烁屏底部。

Figure 4. The directional distribution of incident flicker at the interface

图4. 界面处入射闪烁光的方向分布情况

Figure 5. Direction distribution curve. (a) “1” direction; (b) “2” direction

图5. 方向分布曲线。(a) “1”方向;(b) “2”方向

由于界面处入射闪烁光的特殊的方向分布情况,将导致界面出射闪烁光的特殊。接下来,我们统计在空气和硅油材料下,过原点沿“2”方向和“1”方向的垂直剖面,能够穿过界面的入射闪烁光与总的入射闪烁光子的方向分布情况,并绘制结果如图5所示。极坐标角度表示入射闪烁光与Z轴的夹角,径向长度表示光子数目的相对强度。就“1”方向而言,三条曲线重合,表明空气和硅油材料都可满足闪烁光尽可能的输出。就“2”方向而言,空气材料所表示曲线笼罩范围明显小于其它两条曲线,表明空气材料无法让夹角过大的闪烁光出射已经成为了限制闪烁光输出的因素,而硅油材料任可让闪烁光尽可能出射。初此之外,观察“1”、“2”方向下,同一材料曲线形状,可以推断,从俯视角度观察,当空气为间隙材料时,出射闪烁光方向分布近似一个圆,而硅油为间隙材料时近似正方形。

由此我们可以知道,硅油材料相较于空气材料在光输出方面的优势主要体现在允许入射角较大的入射闪烁光穿过界面,且该部分闪烁光的方向主要为正方形通道的对角线方向。

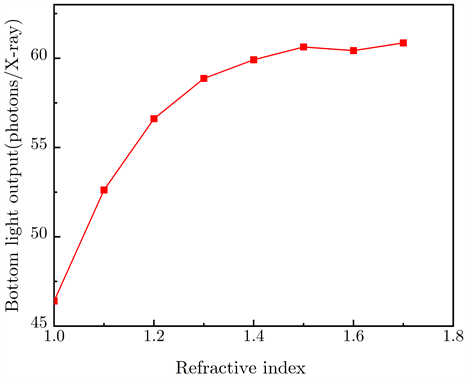

仿真研究随着间隙材料折射率变化底部光输出的变化情况,结果如图6所示。由于间隙材料的厚度相对于一般透明材料的光衰减长度可以忽略不记,故不考虑闪烁光在间隙材料传播中被吸收的情况,可以看出,随着间隙材料折射率的增加,底部光输出先是快速增加,后逐渐平缓,达到最大值。当折射率增加到1.4时,底部光输出已经趋于最大值,这和我们前面的讨论相吻合。

Figure 6. Bottom light output vs. refractive index

图6. 底部光输出随折射率变化曲线

3.2. 调制传递函数

为了更好地了解空气和硅油间隙材料对空间分辨率的影响,我们仿真研究了界面处出射闪烁光子数随Z轴夹角大小的分布情况,并绘制结果如图7所示。角度表示出射闪烁光与Z轴的夹角,径向长度表示光子数目的相对强度。可以看出,闪烁光子数先是随夹角增加而缓慢增加,至40˚左右时拥有最大值。相较于空气材料,硅油作为间隙材料时,闪烁光子数到达最大值后,随着夹角的继续增大,光子数开始迅速下降,表现为闪烁光整体出射方向偏离Z轴的程度更小,光的发散效果更小。

由于间隙材料厚度的存在,闪烁光的发散将导致光电传感器前表面出现弥散斑,这是限制探测器的空间分辨率的重要因素。图8是空气和硅油间隙材料在厚度为5 um、10 um、15 um情况下的单个闪烁晶柱出射的闪烁光于理想CMOS表面25 um × 25 um区域的分布情况。从分布情况来看,空气材料下近似呈现出圆形,硅油材料下近似呈现出正方形,这和图5的分析结果相符合。从扩散范围来看,随着耦合层厚度的增加,弥散斑范围逐渐增加,空气材料下范围较硅油材料下的光子分布范围更大,这符合图7的分析结果。

Figure 7. The number of outgoing flashes at the interface varies with the angle between the Z axis

图7. 界面处出射闪烁光数随与Z轴夹角变化图

Figure 8. The light output distribution of single crystal columns varies with the thickness of the gap material. (a) Air 5 um; (b) Air 10 um; (c) Air 15 um; (d) Silicone oil 5 um; (e) Silicone oil 10 um; (f) Silicone oil 15 um

图8. 单晶柱光输出分布随间隙材料厚度变化。(a) 空气5 um;(b) 空气10 um;(c) 空气15 um;(d) 硅油5 um;(e) 硅油10 um;(f) 硅油15 um

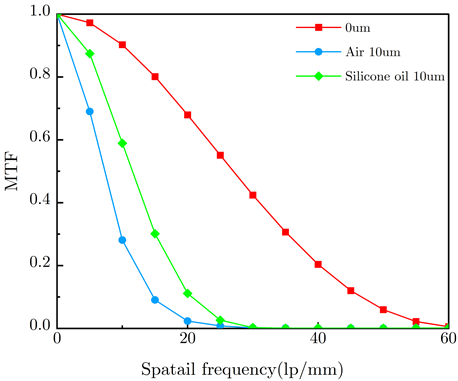

空气、硅油材料下的调制传递函数曲线图如图9所示,并引入闪烁屏的调制传递函数曲线作为对比,即间隙材料厚度为零时的曲线。可以看出,随着频率的增加,MTF从1下降至0,速度由慢至快,最后趋于0。当间隙材料厚度为10 um时,空气和硅油条件下对应的空间分辨率分别为14 lp/mm和20 lp/mm。图10为不同间隙材料厚度条件下,空气和硅油材料对应的空间分辨率。可以看出,随着间隙材料厚度的增加,空间分辨率逐渐下降。对于空气材料,厚度在4 um左右,分辨率随厚度变化最快。对于硅油材料,厚度在6 um左右,分辨率随厚度变化最快。

Figure 9. Modulation transfer function under air and silicone oil materials

图9. 空气和硅油材料下的调制传递函数

Figure 10. Spatial resolution at different gap material thicknesses

图10. 不同间隙材料厚度下的空间分辨率

4. 结论

本文利用Geant4蒙特卡洛工具包,模拟了空气、硅油间隙材料对基于硅微通道阵列式CsT:Tl闪烁体探测器成像性能的影响。成像性能由底部光输出和调制传递函数表征。在底部光输出方面,相较于空气,硅油作为间隙材料时,光输出约20%的提升,这主要是由与Z轴方向偏离程度较大的闪烁光提供。当间隙材料的折射率高至1.4时,随着折射率的继续增加,底部光输出增加不明显。在MTF方面,闪烁屏的空间分辨率大约为47 lp/mm。间隙材料厚度增加时,将导致空间分辨率逐渐下降。同一厚度下,硅油作为间隙材料,空间分辨率较优。

基金项目

吉林省科技厅重点研发计划项目(20210201031GX)。