1. 聚氯乙烯改性方法

聚氯乙烯的改性方法是多种多样的,在生产中按照不同的改性方法、改性工艺以及改性途径对其进行改性,可以通过物理改性或者化学改性的方法对聚氯乙烯进行改性 [1]。

1.1. 聚氯乙烯的化学改性

化学改性,也就是通过某特殊的化学反应对聚氯乙烯的分子构加以修改,从而得到特定性能的PVC制品 [2]。可以通过共聚合或者大分子反应对PVC进行化学改性。其中对PVC进行化学改性主要选择共聚合方法,在共聚合过程中优先选择接枝共聚和无规共聚 [3]。接枝共聚是将VC单体作为支链接到分子主链(主链为改性聚合物)上,同时可以将其他单体接到PVC主链上 [4]。无规共聚中也包含多种共聚方式,可以制得同时具有聚氯乙烯和改性单体特点的多性能共聚物。

通过对不同性质的单体进行无规共聚可以降低聚氯乙烯的熔体黏度和加工温度,使得PVC的工艺性能得到改善,同时PVC的耐热性能会得到一定程度的提升。在生产和加工过程中,一般会在聚氯乙烯链上接上柔性单体,通过接枝共聚的方法使聚氯乙烯的抗冲击性能提高 [5]。PVC的大分子化学反应改性包含交联和氯化。在聚氯乙烯树脂的生产及制造中,加入了一些量的化学交联剂,通过采用这样的方法能够获得具有更高拉伸强度、更良好耐热性能的聚氯乙烯制品,可以使得软质PVC拥有了更为优异的柔韧性 [6]。通过氯化得到的PVC树脂,提高了其中氯的含量,进而得到综合性能或者高性能的PVC制品,其中可以得到耐热性能高、溶解能力强的PVC制品 [7]。

1.2. 聚氯乙烯的物理改性

经过物理改性得到的聚氯乙烯不需要改变其内部分子结构,相对于化学改性更加简单,更容易操作。复合、共混和填充是聚氯乙烯进行物理改性的主要方法 [8]。

将玻璃纤维和PVC进行复合得到改性的制品具有较高的拉伸强度,有耐蠕变性和耐化学品性等优良性能,拥有比纯PVC更优良的耐热温度,并且可以用作工程塑料。使用溶剂或乳液共沉淀、机械共混等的方式,可以把其他的高分子物质与聚氯乙烯共混在一起,从而得到性能优异的产品,这种方法称之为PVC共混 [9]。通过共混可以达到聚氯乙烯改性的目的,如获得优秀的加工性能,使冲击强度提升、提高耐热性等 [10]。采用金属、气体、无机物等作为填充物来改性PVC的方法,称为PVC填充法,填充改性物不仅可以达到改性的效果,还可以降低成本。

2. 耐热改性聚氯乙烯及应用

2.1. 提高聚氯乙烯耐热性的途径

对于聚氯乙烯树脂,改善耐热性的方式有共聚、交联、卤化及共混等 [11]。

这里重点论述通过卤化的方式对聚氯乙烯进行改性。通过对聚氯乙烯树脂进行氯化,生产氯化聚氯乙烯环氧树脂,从而达到耐热改性的目的。关于氯化聚氯乙烯的玻璃化温度和软化点方面,可以通过提高氯化度的方式,使得聚氯乙烯的玻璃化温度提高,并且使聚氯乙烯在超过100℃的条件下,仍可以正常使用。因此,进行耐热改性的聚氯乙烯可以应用到更加广泛的生产生活场景中 [12]。

在当前形势下,大多数生产加工过程中通过均质氯化工艺和非均质氯化工艺生产得到氯化聚氯乙烯树脂。这两种工艺是最为普遍的,其中包括了三种氯化方法:溶液氯化法、水相悬浮氯化法和气固相氯化法 [13]。我们重点介绍前两种氯化方法。

2.1.1. 溶液氯化法(均质氯化)

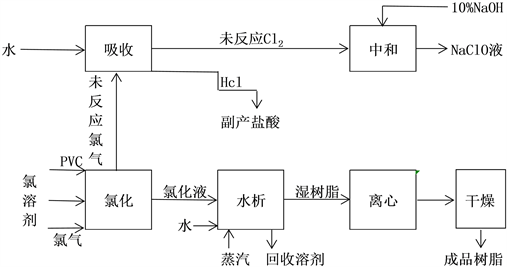

溶液氯化法是通过将SPVC溶解在含有一定浓度氯的溶剂中,在其中加入特定的引发剂(偶氮二乙腈),最后在向化学反应釜内通入氯气,完成稳定氯化 [14]。图1为溶液氯化法的流程图。

Figure 1. Production technological process of solution chlorination method

图1. 溶液氯化法工艺流程图

溶液氯化法工艺流程主要有五道工序:树脂溶解、氯化树脂、水析和溶剂回收、离心和干燥、废气处理。反应物经均匀的反应,所得到的产物更容易加工,可用于制造高档耐腐蚀涂层、皮革胶黏剂等,经抽丝后用于工业滤布等的生产。

2.1.2. 水相悬浮氯化法(非均质氯化)

水相悬浮氯化法是将SPVC树脂加入到一定浓度的盐酸溶液中或水中,通过机械搅拌的方式得到悬浮浆料,然后加入特定的引发剂和其他的氯化助剂,通入特定量的氯气对SPVC进行氯化 [15]。

水相悬浮法流程主要包括以下四道工序:树脂氯化、树脂的浸泡与固化、浆料离心分离及尾气排放后的处理。该技术简便易操作、生产流程较少,且产品有优异的耐热性能和力学性能 [16]。

2.1.3. 气固相氯化法

气固相氯化法,是指利用紫外光的侵蚀或用氟气体诱导将SPVC树脂在流体床中发生氯化的一项工艺技术。此反应温度区间约为40℃~100℃。由于该法工艺简便,易于操作 [17]。

2.1.4. 耐热性聚氯乙烯的应用

① 用作结构材料

当采用CPVC所制成的管道运输热水或腐蚀性介质时,如果介质工作温度不高于100℃时便能保持足够的强度。CPVC管道即使是在高热条件中,或者是在较高内压下,都可以正常的使用。因为CPVC的导热性极低,还可用作为化工厂的各类输送管。CPVC所具备的高自熄性以及优异的绝缘能力,使它可用来制作电子产品零部件。利用CPVC的高耐腐蚀性可将其压延为薄片,用于生产耐腐蚀的化工设备 [18]。

② 用作发泡材料

相对于PVC发泡体来讲,CPVC发泡体的耐热性更胜一筹,在同等的高温环境下,CPVC的收缩率要比PVC小很多,因为CPVC的这些优良的性能,使得它可用作供暖设备的保温材料。因为CPVC发泡材料的机械强度高、电绝缘性能优良及耐高温性能良好,故可以用作建筑材料、电气零部件等的制造原材料 [19]。

③ 用于氯纤维的改造

国产氯纤维的洗晒温度一般不能高于60℃,但若在普通纺织氯纶中增加30%的CPVC,就能明显提高制品的耐热性,其缩水性也会大大降低。

④ 用于制造复合材料

CPVC和一些无机或有机纤维共同组成的CPVC复合物,可以获得良好的抗冲击性能,并且随着玻璃纤维的增加CPVC的耐热性和拉伸强度也会随之提高,低发烟性能也较其他树脂的复合材料好,因此纤维CPVC复合材料也可用来制造板材、管材等 [20]。

⑤ 用作塑料的改性剂

CPVC与热塑性或热固性树脂掺混后,可大大提高产品稳定性。如在进行PVC制片时添加部分CPVC,可增加制片的耐热性。

3. PVC热塑性弹体的成型加工及应用

3.1. PVC热塑性弹体的成型加工

TPVC成型技术基本上和生产一般PVC的工艺没有太大的差异,同样也可通过挤压、注塑、吹塑和压延成型等工艺成型加工,得到所需要形态的成品 [21]。另外,如果想要获得更优秀的TPVC产品,还需要掌握特定配方与工艺技术、混炼技术与成型工艺技术之间的平衡。因为TPVC的成型温度往往较普通软质PVC高出约5℃~10℃,因此需要采用热稳定性好的稳定体系并相应增加热稳定剂的用量;在混炼时,尽量采用搅拌力和成形效果好的混炼机,以缩短混炼时间。对于注射成形,通常软质的PVC的收缩率都在2%上下,而TPVC的则在3%以上,所以在模具设计时应格外关注。不论使用什么成型工艺,其成形方法应视其原料、设备类型和产品特性条件等情况具体决定 [22]。

3.2. PVC热塑性弹体的应用

目前,TPVC的使用已经非常普遍,在其他的应用的研制与发展方面也已经非常频繁。除取代以橡胶为目的的应用正在不断发展之外,其他方面的应用也还在继续开发之中。TPVC取代橡胶的主要目的在于减少生产成本,并提高加工稳定性、着色度和耐候力等。而取代传统软料PVC则主要是为了改善产品的物理化学机械性能,并赋予产品全新功能。

TPVC的主要应用领域包括汽车领域、土木建材、电线、电缆及电器、医学领域等。

① 汽车领域:汽车上车用的很多小零配件包括防尘罩、密闭垫等等,都可以采用TPVC注塑方法制造。采用TPVC材料制成的防尘罩有良好的曲挠刚度,耐低温、耐油性都很好。车辆上的一些零件,如玻璃密封条、遮风避雨片也可以通过挤压成形方法生产 [23]。

② 土木建材TPVC用于生产窗垫、窗封片和密封垫等,有柔韧性好、压缩永久变形小、耐磨性等优点,通常使用成型挤压的方式进行生产。用TPVC生产的片材的应用也较为广泛,如工程的防水片材等。

③ 电线、电缆及电器用TPVC可生产耐热电线光缆和耐低温的电器电缆。在家用电器零件方面,TPVC还可用作电器元件的衬垫、插座、插头等。而利用TPVC的抗油、耐温水和抗洗涤剂等的特点,可用来制作洗衣机的轴承与槽的密封件,另外还用来制作吸尘器的尘箱隔音壁和衬里。

④ 医学领域:以热塑性聚氨酯弹性体(TPU)和聚氯乙烯(PVC)为原料制备的留置针连接管,结合了二者的优良性能于一身,使得产品具有价格低廉等优点 [24]。

⑤ 其他将聚氯乙烯和环保丁基再生胶作为制备原料生产的热塑性弹体可以作为阻尼材料使用,通过这种原料制备的阻尼材料具有优良的综合性能 [25]。

4. 聚氯乙烯的环境问题及回收应用

4.1. 聚氯乙烯的环境问题

在当今世界,随着聚氯乙烯的使用量的不断扩大,在生产、使用等诸多方面的环境问题也随之而来,其中最引人瞩目的问题是制造过程中的环境问题、添加剂的使用、产品燃烧对环境产生的危害,以及使用错误的回收方式造成的环境问题。表1为聚氯乙烯的环境问题表。

Table 1. Environmental problems of PVC

表1. 聚氯乙烯的环境问题表

在聚氯乙烯生产过程中产生的废水可以通过“物化预处理 + 厌氧二级生化 + 高级氧化 + 超滤”的方法进行处理,使用这种方法得到工业废水可以达到后续生产制纯水系统的进水水质要求,大大减小了工业废水对环境的危害 [26]。

4.2. 聚氯乙烯的回收应用

4.2.1. 废旧聚氯乙烯的直接利用

废弃聚氯乙烯可以分成两种:一种是塑料成型加工过程形成的边角料,这一类废料相对清洁。一般直接回收,再造粒。将旧产品按配比重新加入新原料中,进行定型处理后便可再次使用了 [27]。对另一种类生活和工业使用过程中报废的塑料制品,因为PVC塑料中存在着一定量的添加剂,这类废料产品组分不均一,其性能受外部条件的干扰较大,往往还会掺杂有一些杂质,所以处理流程也相对繁琐,通常采用如下方式处理,首先先是分散、消除混杂的非PVC制品,然后再收集旧产品并进行过滤、洗涤、风干等预处理,以除去杂质,最后再加入适当的添加物,成粒 [28]。

4.2.2. 聚氯乙烯门窗和管子再生

PVC门窗废弃物经回收分类除去玻璃和金属材料,再通过净化、粉碎后,便可和新型材料一同使用共挤制造出再生窗户型材。这种窗户型材的芯层由再生料制成,而表面则由新材料组成。100%新材料组成的表面,能够确保再生窗户足够的耐光性、耐候性和美观性能 [29]。

废弃PVC软产品(如PVC废膜)加入无机填料(如碳酸钙)后,经密封、开炼,再挤压,可制备再生PVC管材。

4.2.3. 废旧聚氯乙烯生产地板

将废旧的PVC经过破碎机粉碎成粉末,然后再通过压延机压出或挤塑机挤挤出的新的地板。它们的装饰表面和耐磨表面均由新PVC树脂所制成,而废旧PVC地板料在可再生地板中占据了约60%。因为废旧PVC农膜中所包含10%~25%的增塑剂、稳定剂,以及润滑剂,所以经过处理后可用为再生PVC地板的最主要材质,产品具有良好的物理化学及机械性能和优异的二次加工特性 [30]。

4.2.4. 废旧聚氯乙烯优化

因为废旧PVC制品的热力学性能降低,为了能够适应对高档产品的要求,还可以采用物理和化学改性提高和增强产品的稳定性 [31]。采用PVC新树脂制造产品过程中,经常添加活性无机颗粒填充剂以提高产品稳定性,从而降低成本。随着聚氯乙烯制品的老化,PVC废旧产品的成分会发生变化,所以在再次使用中,需要补充相应的活性无机补充料。虽然PVC和玻璃纤维有很强的兼容性,但当用玻璃纤维补充废弃PVC后,仍需要偶联剂加以活性处理,从而起到更明显的强化作用 [32]。

5. 结语

聚氯乙烯改性已经成为聚氯乙烯领域最引人注目和最具发展前途的发展方向之一。本文重点讲述了聚氯乙烯的改性的方法、耐热性聚氯乙烯的加工途径及其应用、PVC热塑性弹体的成型加工及其应用、聚氯乙烯的环境问题及回收应用。在研究聚氯乙烯的过程中遇到了诸多问题,同时也要面对诸多挑战,但随着政府不断出台相关政策,加上科研人员们的共同努力,相信聚氯乙烯发展和应用会越来越好。

参考文献

NOTES

*通讯作者。