1. 引言

纯电动车因其低廉的能源价格和国家政策的推动,其保有量逐年增加。然而纯电动车仍存在诸多关键问题有待解决,首当其冲就是低温续航里程问题。提高续驶里程的重要方式就是合理减少车载耗能工作核心部件和子系统(如热管理系统)的能耗。纯电动车热管理系统主要包括电池、电机和电机控制器等热管理系统和乘员舱空调系统。目前电池热管理的研究主要集中在散热方面 [1] ,在加热方面的研究较少,但是作为纯电动汽车唯一的能量来源,动力电池冬季低温能量衰减造成的续驶里程降低的问题是不容忽视的 [2] [3] 。由于无内燃机余热,目前纯电动汽车的电池、乘员舱加热方案均采用正温度系数加热器(Positive temperature coefficient, PTC)加热的方法,耗能严重。这使得纯电动车在冬季的“续航焦虑”极度增大 [4] 。考虑到以上问题,三电热管理系统和乘员舱空调系统殊途同归,最后都要采用高效热泵系统。因此必然存在功能相似的重复部件,故引出集成热管理系统(Integrated thermal management system, ITMS)的概念。ITMS通过合理的控制策略,统筹整车能量,保证各子系统的正常工作 [5] 。ITMS在冬季回收电池或电机废热 [6] ,可以解决热泵低温供热量不足的问题,提高系统COP,高效利用能源。这是现有技术下延长电动汽车续驶里程的有效解决方案。采用集成热管理系统,则可以有效减少系统部件的数量,为电动汽车的轻量化做出一定程度上的贡献,同时也能保证能量的高效利用。

国内外学者对集成热管理概念做出了许多研究。Zou等 [7] [8] 构建了一种新型集成式热管理系统。系统能做到冬、夏两季节对三电系统和乘员舱的热管理。同时,系统采用电池热量对混合空气进行预热,以节省冬季热泵的能源成本,并利用电池热量对冷却的混合空气进行再加热,以提高冬季乘员舱的舒适性。重点分析了系统在冬季的运行性能,并提出了乘员舱、电池双蒸发器并联的思路。Tian和Gu [9] 提出的纯电动车集成热管理系统的由空调/热泵回路、电机冷却回路和电池热管理回路组成。采用并联系统,可以实现五种不同的工作模式,即空调模式、热泵模式、空调+电池冷却模式、热泵 + 电机冷却模式和空调 + 电机冷却工作模式。但此种方案仅仅是在乘员舱热管理子系统中采用了热泵,而对于电池,冬季加热仍是采用PTC,因此并没有很好的解决热管理系统的耗能问题。

可以看出,现行的纯电动车集成热管理系统系可实现的功能多以制冷为主,系统能耗较高,进而影响纯电动汽车的续驶里程 [7] [8] [9] [10] [11] 。立足于此,本研究的具体目标如下:1) 建立MITMS结构,使其能够满足纯电动车冬、夏季的热管理需求;2) 从热力学角度判断系统结构优劣;3) 对系统进行性能分析,并制定控制策略;4) 在实际工况下验证系统的现实可行性。

2. 模型建立与仿真

2.1. 系统描述

随着纯电动汽车应用推广提出的要求,本文提出一套基于热泵的多模式可切换集成热管理系统,以降低系统能耗,提升效率为目标,提出系统的模式切换策略,并在AMEsim软件中进行多工况仿真运行,探究系统的可行性。

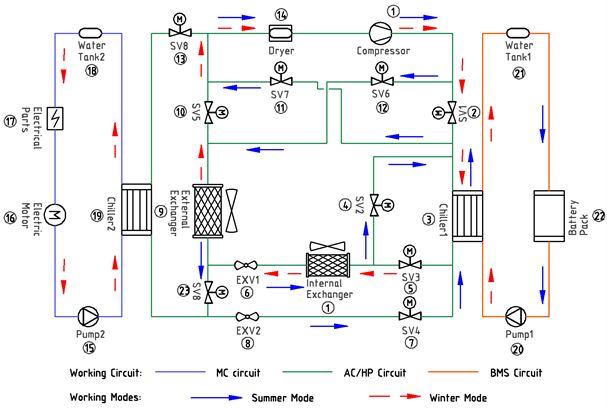

本文所构建的MITMS原理图如图1所示。空调/热泵回路中流通的制冷剂为R134a,电池、电机回路中流通的载冷剂为质量分数为50%的乙二醇溶液。电磁阀(Solenoid valve, SV)和温度传感器通过电线与控制模块电连接,温度传感器检测舱外环境的实时温度。控制模块均采用PLC控制,其接受温度传感器的温度信号后判断系统运行需要的工况。控制模块控制需要开、闭的SV1、5、7和6从而实现系统制冷、制热工况的切换运行,用此方式替代四通换向阀,避免了四通换向阀冬季启动慢的缺点,使电池和乘员舱温度能够尽快到达合适的工作温度区间。通过SV2、3、4和8的开闭实现乘员舱换热器和电池换热器(Chiller)串、并联结构的改变。余热回收系统可在车辆高速运行时,回收电机等电子元件余热,提升热泵循环效率。

Figure 1. Schematic diagram of multi-mode integrated thermal management system (MITMS) work mode and circuit

图1. 多模式集成热管理系统(MITMS)工作模式及回路示意图

MITMS可以实现乘员舱独立制冷、制热;电池独立制冷、制热;乘员舱、电池集成制冷、制热;电机余热回收;共7种不同的工作模式。不同模式下工质的流动路径和SV的开关状态如表1所示。

Table 1. System working modes and flow paths

表1. 系统工作模式及其流路

2.2. 系统产热模型

2.2.1. 动力电池生热模型

纯电动车在行驶的过程中,动力电池会不断的产生热量。一般而言这部分热量可以划分为内阻热、可逆熵热、混合热、相变热和反应热,但反应热和相变热相比于其他三类而言太小,因此可以忽略反应热和相变热。热量的积累必然会使电池内部温度升高,根据能量守恒定理可以建立以下电池生热模型 [12] 。

(1)

(2)

2.2.2. 乘员舱负荷模型

乘员舱的建模可以划分为两大类,一种是三维的CFD模型,可以根据流体动力学的角度去分析温度分布和热流分布 ,另一种是采用了一维总参数模型模拟车厢内湿空气的热平衡。本文采用第二种方式建立模型,模拟了乘员舱与外部环境的热交换情况,忽略了材料(如屋顶和侧面玻璃的固体热物理参数)特性、三维形状和温度梯度的可变性,密度和比热容被认为是恒定的 [13] 。

2.2.3. 驱动电机生热模型

永磁同步电机与具有体积小、重量轻、功率密度高、转矩高、效率高等优点,在电动汽车中被广泛采用。为了方便计算,简化电机产热模型为式(3)、(4) [14] [15] 。

(3)

(4)

2.3. 热管理系统组件模型

2.3.1. 压缩机模型

压缩机是制冷系统的耗功部件。系统仿真的过程中,忽略制冷剂在压缩机中的流动和换热过程,所以在建模的过程中将压缩机模型进行了简化,仅将影响压缩机性能的体积效率(式(5))、等熵效率(式(6))和机械效率(式(7))作为主要描述参数 [16] 。

(5)

(6)

(7)

2.3.2. 换热器模型

MITMS中的换热器,包括了车内外的微通道平行流换热器以及与电池换热的Chiller。和压缩机模型相同,在建模的过程中对换热器中制冷剂的流动与换热进行了简化,采用了离散微元法进行建模 [16] 。考虑了制冷剂侧、壁面和翅片侧和湿空气侧的传热。

(8)

(9)

(10)

(11)

(12)

2.3.3. EXV模型

在仿真模型中,制冷剂流经膨胀阀的过程被简化为绝热的过程。本文所阐述的多模式集成热管理系统,采用电子膨胀阀。以蒸发器出口过热度为基准,通过控制步进电机的步数来调节膨胀阀的开度,从而达到控制制冷剂质量流量的目的。流经膨胀阀的制冷剂质量流量计算见式(13)。

(13)

2.4. MITMS控制策略

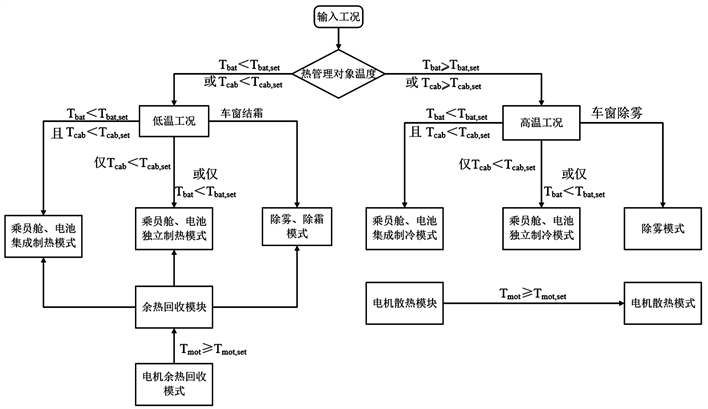

整车热管理控制策略用于控制MITMS的工作模式,根据当前环境温度、驾驶员意图、各运行部件循环回路冷却液温度等状态进行状态切换。其具体的控制逻辑如图2所示。

锂离子电池的最佳工作温度范围是15℃~35℃ [17] [18] 。然而,电池的温度变化通常难以避免,因为它会受到环境条件和充放电过程中热量释放的影响 [19] 。乘员舱的最佳热舒适性范围在22℃~25℃,但乘员舱的温度同样会受到环境因素和车辆行驶过程中电器产热的影响。因此,在所制定的控制策略(见图2)中,输入量为电池、乘员舱的实时温度。控制器接受到指令后,会根据当前环境温度结合系统构件的开启条件选择对应的工作模式,当乘员舱环境和电池温度满足需求时热管理系统停止工作。

Figure 2. MITMS mode switching control strategy diagram

图2. MITMS模式切换控制策略图

2.5. 模型验证

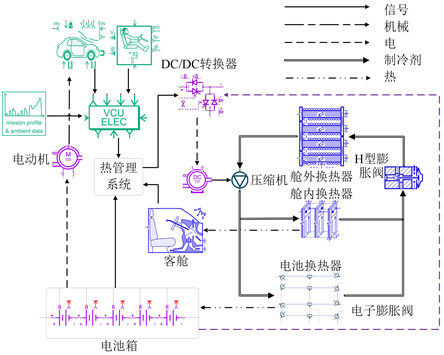

基于AMESim软件平台,搭建了图1所建立的纯电动车多模式集成热管理系统仿真模型。仿真模型主要涉及车辆驱动系统、动力电池系统、热管理系统、控制系统等,原理如图3所示。本文模拟是某品牌纯电动车,其参数由厂商提供。

Figure 3. Schematic diagram of integrated thermal management system in AMESim

图3. AMEsim平台中的集成热管理系统示意图

乘员舱和电池的主要规格列于表2。MITMS空气回路采用10%新风和90%乘员舱回风组成的外循环方式。冷凝器风扇匹配不同的压缩机功率,以不同的恒速运行。根据表2数据,在仿真模型中对系统各部件的参数进行了设置。

Table 2. Specifications of relevant components

表2. 相关部件的参数

(a)

(a) (b)

(b)

Figure 4. Comparison between simulation results and experimental results of heat pump system. (a) System heating capacity; (b) COP

图4. 热泵系统仿真结果与实验结果对比图。(a) 系统制热量;(b) COP

MITMS台架实验的设置如下:实验分为3组,每组5次,共15次。三组的环境温度不同,温度参考EV-TEST (电动汽车测评)管理规则2019版 [20] 设置。由于实验设置为冬季工况,我们将三组实验的环境温度设置如下:第一组为−7℃,第二组为0℃,第三组为7℃。在每组五个实验中,实验变量是压缩机速度。压缩机转速的调节分为三级:1500 rpm (一次)、2500 rpm (两次)和3500 rpm (两次)。在实验过程中,测量了系统的供热量和能耗,并据此计算COP。同时,根据建立的仿真模型,在相同条件下进行了15次仿真,并将实验值与仿真值进行比较,验证了模型的准确性。在AMESim中对热管理试验台进行了仿真。模拟和实验之间的结果比较在图4中示出。图4(a)展示了系统制热能力的比较,图4(b)展示了系统COP的比较。仿真结果表明,所建立的仿真模型能够较好地预测系统的热力性能。系统制热量的平均相对误差为4.09%,COP的平均相对误差为4.25%,验证了系统模型的准确性。

3. 结果与讨论

3.1. MITMS夏季性能表现

针对夏季工况,对所建立的MITMS进行了仿真。仿真变量设置如下:压缩机转速条件为1500 rpm、2500 rpm和3500 rpm三种;环境条件为低温35℃、中温40℃和高温45℃三种。在之前的研究中,测定了系统最佳充注量为650 g,因此仿真设置系统充注量为最佳充注量650 g。同时,仿真设置对照组,以关闭电池热管理系统回路为对比。开启电池回路的基准系统标记为A。在以上条件下,对MITMS进行夏季性能测试,结果如图5所示。

(a)

(a)  (b)

(b)  (c)

(c)  (d)

(d)

Figure 5. MITMS performance in summer. (a) Condensation pressure; (b) COP; (c) Battery temperature; (d) Cabin temperature

图5. MITMS的夏季性能表现。(a) 冷凝压力;(b) 系统COP;(c) 电池温度;(d) 乘员舱温度

如图5(a)所示,系统的冷凝压力主要随压缩机转速和室外环境温度变化而变化。在压缩机转速为1500 rpm的条件下,当环境温度从35℃增加到45℃时,系统的冷凝压力从1250 kPa升高到1820 kPa。而当室外环境温度稳定在35℃的条件下,随着压缩机转速的上升,系统的冷凝压力从1250 kPa升高到1795 kPa。在制冷循环的过程中,冷凝压力越高,相应的系统制冷能力越差。因此,需从COP的角度,进一步探究系统的最优性能。

系统的COP范围在1.02~2.64间,随压缩机转速和环境温度的改变不断变化。图5(b)展示了系统COP随环境温度和压缩机转速的变化趋势。可以看出,系统COP随压缩机转速和环境温度的增加而不断降低。环境温度越高,系统的冷凝温度和冷凝压力越高,从而导致系统的制冷量降低,使得系统COP降低。COP当环境温度为35℃、40℃和45℃时,COP分别降低了23.15%、35.14%和40.95%。

图5(c)和图5(d)展示了在不同条件下,开启MITMS时的电池、乘员舱温度变化趋势。仿真设置环境温度为35℃、40℃、45℃。系统充注量为650 g,压缩机转速为2500 rpm。车速条件为60 km/h。分析图5(c),电池初始温度越高,降到预设温度所需的冷量越多,系统达到稳定的耗时越长,温度响应速率越慢。在环境温度为35℃时,MITMS需318 s将电池冷却到预设温度22℃。而当环境温度为45℃时,MITMS则需814 s将电池冷却到预设温度。乘员舱方面,由于较小的热容,因此乘员舱温度相对于电池温度的下降速度较快。由图5(d)可知,当环境温度为35℃时,乘员舱温度在192 s达到预设温度。而当环境温度为45℃时,需要389 s达到预设温度,远低于电池所需的814 s。观察图5(c)、图5(d)可发现,电池温度的稳定值波动较小,而乘员舱温度的波动较大,这同样是由于乘员舱较小的热容引起的。

3.2. MITMS冬季性能表现

针对冬季工况,对所建立的MITMS进行了进一步性能研究。压缩机转速条件与夏季仿真测试相同。冬季测试的环境条件为低温−7℃、中温0℃和高温7℃三种。在之前的研究中,测定了冬季制热模式下,系统最佳充注量为750 g,因此仿真设置系统充注量为最佳充注量750 g。同时,仿真设置对照组,以余热回收量不同作为对比。余热回收量为0 W时的MITMS作为基准系统。余热回收量为300 W的对照组标记为A,600 W的对照组标记为B。在以上条件下,对MITMS进行冬季性能测试,结果如图6所示。

MITMS冬季工况的蒸发压力和制热量分别如图6(a)、图6(b)所示。由图6(a)可知,冬季条件下,余热回收有助于蒸发压力的上升,但余热回收对系统蒸发压力的影响随着环境温度的升高而不断减小。当余热回收量为300 W、环境温度为7℃时,系统的蒸发压力平均提升了12.8%;而当环境温度为−7℃时,系统的蒸发压力仅平均提升了8%。随着余热回收量提升,系统的蒸发压力呈逐渐上升趋势。在环境温度为−7℃,压缩机转速为1500 rpm的条件下,当余热回收量为300 W时,系统的蒸发压力提升了13.9%;而当余热回收量提升到600 W时,系统的蒸发压力提升了22.5%,高于余热回收量为300 W时。

余热回收量同样对系统制热量有较大的影响,其趋势与蒸发压力的变化大致相同。分析图6(b),随着余热回收量从0~600 W提升,系统的制热量不断提升。在压缩机转速为1500 rpm的情况下,系统制热量分别增加了19.4%和45.7%,在2500 rpm时分别增加11.9%和28.6%,在3500 rpm时分别增加10.0%和20.9%。可以发现,在1500 rpm压缩机转速工况下,余热回收对热泵制热量提升的比例最高,这是由于压缩机转速低导致系统质量流量较低,热泵制热量相对较小造成的。

MITMS在不同运行条件下的余热回收率如图6(c)所示。对于−7℃、0℃和7℃的仿真环境温度,系统的余热回收率分别在13.82%~62.51%、13.42%~45.56%和9.87%~29.32%的范围内变化。系统的余热回收率会随着环境温度的上升和压缩机转速的上升而下降,这是由于随着温度和压缩机转速的上升,系统的基础制热量提升,因此余热回收的作用被削弱。而根据前篇得出的结论,余热回收量越高,系统制热量的提升比例越高。因此,余热有助于提升MITMS的加热性能,尤其在环境温度较低,热泵制冷性能较差的时候更为显著。

系统的COP如图6(d)所示。COP随着环境温度的增加而增加,而随着压缩机转速的增加而减少。当环境温度为−7℃且压缩机转速为1500 rpm的条件下,随着废热从0 W增加到600 W,系统COP提升了42.5%。当在环境温度为7℃且压缩机转速为2500 rpm的条件下,随着废热从0 W增加到600 W,系统COP从2.47增加到2.89。因此余热回收能够有效提升了MITMS加热效率,为热管理系统降低能耗提供了帮助,同时进一步增加纯电动车的续驶里程。而根据系统COP的变化,可以看出具有余热回收的热泵系统相比原系统具有更好的低温适应性。

(a)

(a)  (b)

(b)  (c)

(c)  (d)

(d)

Figure 6. MITMS performance in winter. (a) COP; (b) Heating capacity; (c) Evaporation pressure; (d) Waste heat recovery rate

图6. MITMS的冬季性能表现。(a) COP;(b) 制热量;(c) 蒸发压力;(d) 余热回收率

在CLTC-P循环下,对MITMS进行制热性能的进一步探究。图7展示了CLTC-P工况下MITMS与基准系统(无MITMS)的比较。从图7(a)可以看出,在MITMS关闭的工况下,电池无外界热量来源。由于电池的起始温度较低,电池的衰减严重,内阻较大,电池的耗电量和产热量均相对较高。因此在整个循环过程中,电池的温度呈上升趋势。在循环起始阶段,由于平均车速较低,电池放电电流较小,电池产热量低,因此电池的温度没有太大的提升;而进入循环中后段,平均车速逐渐上升,放电电流大,因此产热量较高,电池温升速率快。循环结束时,电池温度为3.97℃,因此,在无MITMS介入时,电池温度难以达到正常工作范围。而当开启MITMS时,由于MITMS的供热,电池、乘员舱不断升温。由于电池热容量较大,因此电池的升温速率远低于乘员舱。电池温度在1032 s时,达到电池正常工作温度15℃,循环结束时电池温度达到18.3℃。乘员舱在470 s时达到22℃,574 s时达到稳定预设温度23℃。由于乘员舱较小的热容,因此稳定温度在预设温度23℃上有0.5℃的波动,满足了乘员舱热舒适性要求。

在CLTC-P循环下,电池SOC的变化过程如图7(b)所示。由于电池初始温度较低,因此电池的SOC具有一定的衰减量,循环初始SOC为90.51%。当关闭MITMS系统时,由于车辆的行驶,SOC整体呈持续下降趋势。在循环前段由于平均车速较低,因此SOC的下降率略低于中后段。循环过程中,电池温度整体较低。由于低温下锂电池的内阻较大,因此在循环行驶过程中,耗电量较高。结束循环时的SOC为85.86%。当开启MITMS系统时,电池的SOC在0~640 s内呈持续上升趋势。这是由于MITMS的持续供热,电池温度不断上升到正常工作温度,因此电池的冷衰减得到了恢复。同时相比于关闭MITMS工况,电池的平均温度较高,内阻较小,因此循环行驶过程中耗电量较低,前期SOC呈上升趋势,最高SOC为93.19%。随着电池温度进入正常范围,电池SOC不在恢复。由于循环中后段平均车速较高,因此电池SOC成快速下降趋势。可以看出,开启MITMS的工况下,循环结束时电池的SOC为87.76%。由于MITMS的介入,消耗了一部分电池的能量,因此电池SOC比关闭MITMS工况,仅高出了1.9%。

(a)

(a)  (b)

(b)

Figure 7. Comparison between MITMS and baseline system (without MITMS) under CLTC-P driving cycle (a) System temperature rise; (b) The Change Process of Battery SOC

图7. CLTC-P工况下MITMS与基准系统(无MITMS)的比较。(a) 系统温升;(b) 电池SOC的变化过程

4. 结论

基于热泵系统,本文建立了一种MITMS的拓扑结构。基于AMEsim仿真软件,在不同的环境条件下,对该系统进行了性能分析和比较。由此得出了以下结论:

1) 夏季工况下,系统COP随压缩机转速和环境温度的增加而不断降低。系统在环境温度45℃的工况下,COP较低。

2) 余热回收量对系统制热量有较大的影响,随着余热回收量的提升,系统的制热量不断提升。在压缩机转速为1500 rpm的情况下,系统制热量分别增加了19.4%和45.7%,在2500 rpm时分别增加11.9%和28.6%,在3500 rpm时分别增加10.0%和20.9%。

3) 在所制定的MITMS控制策略下,验证了系统性能。余热回收有助于MITMS制热性能提高。制热COP平均提升22.3%,采用余热回收的热泵系统比原系统低温适应性更强。在CLTC-P工况下进行测试,系统可以较好地满足测试标准的要求,验证了系统的现实可行性。

NOTES

*通讯作者。